Кислородно-компрессорный цех

Характеристика цеха (участка) топливоподачи.

Характеристика топливного хозяйства (тип топлива, технология хранения, транспортировки топлива).

В качестве котельно-печного топлива в АО «Уральская Сталь» используется: природный газ, поставляемый ООО «Оренбургрегионгаз» на основании договора поставки № 56-4-4069/11, кокс металлургический и коксовая мелочь, которые производятся на предприятии, мазут, уголь энергетический, а также вторичные топливные ресурсы, получаемые в процессе коксования углей и в производстве чугуна – коксовый и доменный газы.

В структуре финансовых затрат котельно-печное топливо составляет 90% от общих затрат на ТЭР.

Основными топливопотребляющими подразделениями, использующими технологическое и энергетическое топливо являются: доменный цех, потребляющий природный газ и кокс металлургический; ТЭЦ–ПВС – природный газ, коксовый и доменные газы и энергетический уголь; подразделения по прокату – природный и доменные газы; мартеновский цех и ЭСПЦ – природный газ, мазут; аглофабрика – природный газ, коксовая мелочь, доменный газ; коксохимическое производство – коксовый газ.

Кислородно-компрессорный цех АО «Уральская Сталь» имеет следующие производственные участки: разделение воздуха, включающий четыре воздухоразделительных установки низкого давления (ВРУ) (без учета новой установки по разделению воздуха); компрессия воздуха. Выработка сжатого воздуха для ККЦ осуществляется центробежными компрессорами К-1500; компрессия кислорода; наполнение и хранение баллонов; центральная компрессорная станция (ЦКС); компрессорная станция прокатных цехов (КСПЦ); локальная компрессорная станция ЛПЦ-1; отделение криптона и компрессии азота и аргона.

Особенность потребления воздуха на ВРУ определяется спецификой самих установок, эксплуатационные режимы которых трудно поддаются регулированию. Поэтому графики нагрузок воздушных компрессоров практически не изменяются.

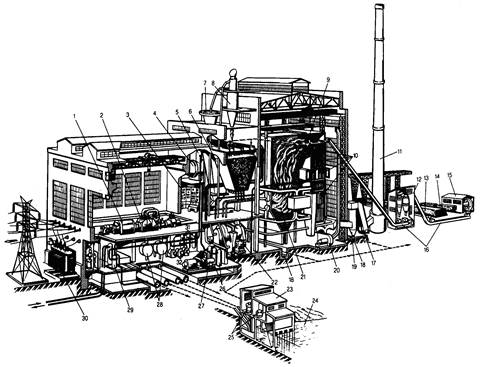

Кислородно-компрессорный цех содержит три участка (рисунок 1):

Рисунок 1 – Технологический процесс кислородно-компрессорного цеха

На участке компрессорного хозяйства атмосферный воздух сжимается в компрессорах и подается в заводскую сеть к цехам завода.

Участок кислородной станции включает в себя 2 блока разделения воздуха (БРВ) К-15-3, К11-2 и вспомогательное оборудование. Сырьем для получения продуктов разделения воздуха(азот, кислород) является атмосферный воздух, который подается на БР от воздушных компрессоров. Воздух из компрессоров К-1500 направляется в регенераторы для предварительного охлаждения воздуха до температуры насыщения (-172°С) за счет теплоемкости насадки регенератора. Далее воздух направляется в аппараты блока на разделения. Для обеспечения взрывобезопасности оборудования и незабываемости аппаратов используются циклично работающие адсорберы, заполненные силикагелем: кубовой жидкостью, жидким кислородом и СО2. На участке компрессии азота и воздуха азот из БРВ КА-15-3 поступает на всос компрессоров, где сжимается до рабочего давления 0,6 МПа и подается по трубопроводу на установку ППУТ доменного цеха. Атмосферный воздух сжимается до рабочего давления 0,6 МПа и подается в заводскую сеть.

Особенность потребления воздуха на ВРУ определяется спецификой самих установок, эксплуатационные режимы которых трудно поддаются регулированию. Поэтому графики нагрузок воздушных компрессоров практически не изменяются.

Назначение цеха - производство на крупносортном стане 950/800 квадратной заготовки сечением от 90x90мм до 220x220мм, круглый прокат диаметром от 90 до 250мм. двутавровые балки № 36, равнобокие уголки с шириной полки от 200 до 230мм, швеллер № 40. Нагрев металла производится в четырех методических печах. Прокатку производят в клети 950 «ДУО», двух рабочих нереверсивных клетях «ТРИО» и нереверсивной клети 850 «ДУО». Для термической обработки имеется две термических проходных печи с шагающим подом. Засасываемый турбокомпрессорами К-1500 и К-1700 атмосферный воздух проходит воздухозаборник и камеру масляных фильтров непрерывного действия, очищаясь в них от пыли и других механических примесей. В турбокомпрессорах воздух сжимается до 0,58 - 0,60 МПа и поступает в цеховой коллектор. Из коллектора воздух поступает в 3 блока разделения воздуха (2 блока КтК-35-3, 1 блок КтА-40/30-1), предварительно охлаждаясь в установке АВО (азотно-водяное охлаждение). В воздухоразделительных установках происходит разделение воздуха на азот и кислород (технологический и технический) методом глубокого охлаждения.

Азот, пройдя установку АВО, выбрасывается в атмосферу.

Технологический кислород после блоков разделения поступает в коллектор.

Часть технологического кислорода поступает в газодувки ТГ-200-1,14 (14 штук), сжимается в них до давления 0,048 МПа и поступает на нужды доменного производства.

Другая часть технологического кислорода поступает в турбокомпрессоры КтК-12,5/35, сжимается до давления 1,35 МПа и направляется в мартеновский цех.

Технический кислород после блоков разделения воздуха поступает в коллекторы, откуда направляется в турбокомпрессоры КтК-12,5/35, где сжимается до давления 1,35 МПа и используется на двухванных сталеплавильных агрегатах №№ 1 и 2, на машине огневой зачистки в обжимном цехе, а также распределяется между цехами комбината на автогенные нужды. Технический кислород сжимается до давления 15 МПа насосом 22 НСГ 160/20 и используется для заполнения баллонов с дальнейшей транспортировкой их потребителю.

Описание технологической схемы установки сырого криптона УСК-1

Газообразный концентрат с содержанием 0,1 - 0,2% Kr + Xe подается компрессором под давлением 0,5 МПа через теплообменник в контактную печь, где при температуре 700 - 750оС очищается от углеводородов (первая ступень катализа). Продукты катализа (CO2 и Н2О) удаляются путем орошения щелочью в двух последовательно включенных скрубберах и блоке осушки, заполненным едким калием. Далее очищенный концентрат поступает во вторую ступень катализа, где дополнительно очищается от углеводородов. После второй ступени катализа СО2 и Н2О удаляются в блоке осушки. Очищенный от углеводородов концентрат поступает для дальнейшего обогащения в блок концентрирования, состоящего из ректификационной колонны и двух теплообменников. Криптоно-ксеноновый концентрат охлаждается отходящим кислородом в криптоновом теплообменнике и дросселируется в среднюю часть колонны, в которой происходит разделение криптоно-кислородной смеси. Через второй теплообменник поступает азот при давлении 18 - 20 МПа, который охлаждается, сжижается в змеевике испарителя и дросселируется в межтрубное пространство конденсатора, установленного вверху колонны. После испарения в нем азот поступает в теплообменник, нагревается и выводится в атмосферу.

Из куба колонны криптоно-ксеноновая смесь периодически поступает в теплообменник, где испаряется и направляется далее на выжигание углеводородов в печи, после которой при высокой температуре возвращается в теплообменник для испарения жидкой фракции и далее поступает в газгольдер.

Основные физико-химические свойства кислорода

Конечным продуктом разделения воздуха в кислородных цехах является кислород. Химическая формула кислорода - О2, молекулярный вес - 32. Кислород при обычной температуре и атмосферном давлении является бесцветным газом, не имеет запаха, вкуса. Плотность его при температуре 273 К и давлении 760 мм.рт.ст. - 1,43 кг/м3, а при температуре 293 К - 1,33 кг/м3. При атмосферном давлении и температуре 90 К кислород - прозрачная голубоватая жидкость, быстро испаряющаяся при комнатной температуре. При охлаждении до температуры 54,3 К жидкий кислород переходит в твердое состояние - голубые кристаллы с плотностью 1,46 кг/м3.

При испарении одного килограмма жидкого кислорода образуется 0,75 м3 газообразного кислорода при 760 мм.рт.ст. и 293 К.

Жидкий кислород, подвергающийся продолжительному воздействию тихого электрического разряда, частично переходит в новое химическое соединение - жидкий озон О3 - темно-голубую легко взрывающуюся жидкость. Кислород в газообразном, твердом и жидком состоянии обладает магнитной восприимчивостью, т.е. его частицы под действием магнита способны намагничиваться и притягиваться к магнитным полюсам. Кислород обладает высокой химической активностью, способен вступать в соединения со всеми химическими элементами кроме золота, платины, серебра и инертных газов - аргона, криптона, неона, гелия, ксенона. Кислород не токсичен и не горюч, но активно поддерживает горение. При его недостаточном количестве в воздухе у человека наступает удушье. Горючие газы (водород, ацетилен и др.) с кислородом образуют взрывоопасные смеси. Масла при соприкосновении с кислородом окисляются и самовоспламеняются со взрывом. На кислородных станциях вырабатывается технический и технологический кислород. Технологический кислород вырабатывается с содержанием 95 - 98% О2. Технический кислород вырабатывается трех сортов. По количеству потребляемого кислорода черная металлургия занимает первое место, где кислород применяется для интенсификации процессов выплавки чугуна и стали, сварки и резки металлов.

Основные физико-химические свойства криптона и его применение

В воздухе содержится 1,14 · 10-4 % объема криптона. Химическая формула криптона - Kr. Его молекулярный вес - 83,7. Все инертные газы, в том числе и криптон, не имеют запаха и состоят из одноатомных молекул. Плотность криптона при температуре 00С и 760 мм.рт.ст. - 3,7493 кг/м3. Температура кипения его при 760 мм.рт.ст. равна 119,8 К. При испарении 1 л жидкого криптона образуется 643,6 л газообразного криптона. Криптон, обычно, получают как побочный продукт при разделении воздуха. Криптон применяется в промышленности для заполнения электроламп и электровакуумных приборов.

Теплоэлектроцентраль

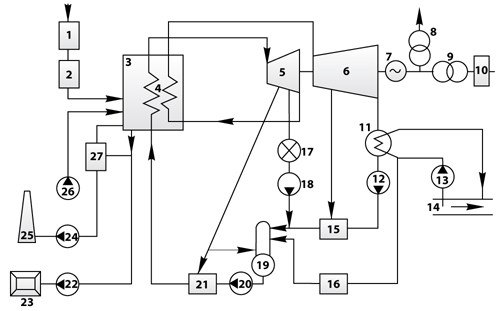

Цепочка технологических процессов от доставки топлива на ТЭЦ до выдачи электроэнергии отображена на технологической схеме рисунка 2.

1 – вагоноопрокидыватель; 2 – приемные бункера; 3 – узел пересыпки; 4 – угольный склад; 5 – дробильное отделение; 6 – котельная; 7 – мельница; 8 – воздухоподогреватель; 9 – дутьевой вентилятор; 10 – железнодорожные цистерны; 11 – межрельсовый лоток; 12 – приемный резервуар; 13 – насосы; 14 – резервуар; 15 – насос первого подъема; 16 – подогреватель; 17 – насос второго подъема; 18 – газорегулировочный пункт; 19 – котел; 20 – электрофильтр; 21 – гидрозолоудаление; 22 – багерный насос; 23 – дымосос; 24 – дымовая труба; 25 – паропровод; 26 – паровая турбина; 27 – промежуточный перегрев; 28 – промежуточный пароперегреватель; 29 – конденсатор турбины; 30 - конденсатные насосы I ступени; 31 - фильтры установки очистки конденсата; 32 - конденсатный насос второй ступени; 33 - подогреватели низкого давления (ПНД); 34 – деаэратор; 35 – насос; 36 - подогреватели высокого давления (ПВД); 37 – экономайзер; 38 - ионообменные фильтры химводоочистки; 39 – бак; 40 - циркуляционный насос; 41 – градирня; 42 – электрический генератор; 43 – повышающий трансформатор; 44 – сборные шины; 45 – трансформатор собственного расхода; 46 – шины собственного расхода

Рисунок 2 - Технологическая схема ТЭЦ

Доставка твердого топлива осуществляется по железной дороге в специальных полувагонах (четырехосные грузоподъемностью 63 т, шестиосные - 93 т и восьмиосные - 125 т). Полувагоны с углем взвешивают на железнодорожных весах. В зимнее время полувагоны с углем пропускают через размораживающий тепляк, в котором осуществляется прогрев стенок полувагона подогретым воздухом. Далее полувагон заталкивается в разгрузочное устройство - вагоноопрокидыватель 1, в котором он поворачивается вокруг продольной оси на угол около 180°; уголь сбрасывается на решетки, перекрывающие приемные бункера 2. Уголь из бункеров подается питателями на транспортер, по которому поступает в узел пересыпки 3; отсюда уголь подается транспортерами либо на угольный склад 4, либо через дробильное отделение 5 в бункера сырого угля котельной 6, в которые может также доставляться с угольного склада.

Весь этот топливный тракт вместе с угольным складом относится к системе топливоподачи, которую обслуживает персонал топливно-транспортного цеха ТЭЦ. Размол дробленого угля осуществляется в мельнице 7 с непосредственным вдува-нием пылевоздушной смеси через горелки в топку. Предварительно подогретый в воздухоподогревателе 8 воздух, нагнетаемый дутьевым вентилятором 9, подается частично в мельницу (первичный воздух) и частично — непосредственно к горелкам (вторичный воздух). Дутьевой вентилятор засасывает воздух через воздухозаборный короб либо из верхней части котельного отделения (летом), либо извне главного корпуса (зимой). Широко распространен калориферный подогрев воздуха паром или горячей водой перед подачей его в воздухоподогреватель.

Пылеугольные котлы обязательно имеют также растопочное топливо, обычно мазут. Мазут доставляется в железнодорожных цистернах 10, в которых он перед сливом разогревается паром. Разогретый мазут сливается по обогреваемому межрельсовому лотку 11 в приемный резервуар 12, из которого перекачивающими насосами 13 подается в основной резервуар 14. Насосом первого подъема 15 мазут прокачивается через подогреватели 16, обогреваемые паром, после которых насосом второго подъема 17 подается к мазутным форсункам. Растопочным топливом может быть также природный газ, поступающий из газопровода через газорегулировочный пункт 18 в котельную.

На ТЭЦ, сжигающих газомазутное топливо, топливное хозяйство значительно упрощается по сравнению с пылеугольными ТЭЦ, отпадают угольный склад, дробильное отделение, система транспортеров, бункера сырого угля и пыли, а также система золоулавливания и золошлакоудаления.

На ТЭЦ, сжигающих твердое топливо в котлах с жидким шлакоудалением, зола сожженного в топке котла 19 топлива частично вытекает в виде жидкого шлака через сетку пола топки, а частично уносится дымовыми газами из котла, улавливается затем в электрофильтре 20 и собирается в бункерах летучей золы.

Посредством смывных устройств шлак и летучая зола подаются в самотечные каналы гидрозолоудаления 21, из которых гидрозолошлаковая смесь, пройдя предварительно металлоуловитель и шлакодробилку, поступает в багерный насос 22, транспортирующий ее по золопроводам на золоотвал. Наряду с гидрозолоудалением находит применение пневмозолоудаление, при котором зола не смачивается и может использоваться для приготовления строительных материалов.

Дымовые газы после золоуловителя дымососом 23 подаются в дымовую трубу 24. При работе котла под наддувом необходимость установки дымососов отпадает.

Подогретый пар из выходного коллектора пароперегревателя по паропроводу свежего пара 25 поступает в цилиндр высокого давления (ЦВД) паровой турбины 26а. После ЦВД пар по «холодному» паропроводу промежуточного перегрева 27 возвращается в котел и поступает в промежуточный пароперегреватель 28, в котором перегревается вновь до температуры свежего пара или близкой к ней. По «горячей» линии промежуточного перегрева 27а пар поступает к цилиндру среднего давления. (ЦСД) 26б, затем — в цилиндр низкого давления (ЦНД) 26в и из него - в конденсатор турбины 29. Из конденсатосборника конденсатора конденсатные насосы I ступени 30 подают конденсат на фильтры установки очистки конденсата 31, после которой конденсатным насосом второй ступени 32 конденсат прокачивается через группу подогревателей низкого давления (ПНД) 33 в деаэратор 34. В деаэраторе вода доводится до кипения и при этом освобождается от растворенных в ней агрессивных газов О3 и СО2, что предотвращает коррозию в пароводяном тракте. Деаэрированная питательная вода из аккумуляторного бака деаэратора, питаемого насосом 35, подается через группу подогревателей высокого давления (ПВД) 36 в экономайзер 37. Тем самым замыкается пароводяной тракт, включающий в себя пароводяные тракты котла и турбинной установки.

В последние годы находит применение нейтральный водный режим с дозированием газообразного кислорода во всасывающий коллектор конденсатных насосов II ступени. При этом прекращается дозировка в конденсат или питательную воду гидразина и аммиака, выпары деаэратора закрываются.

Концентрация кислорода в воде 200 - 400 мкг/кг при высоком качестве обессоленного конденсата и отсутствии органических соединений обеспечивает образование пассивирующих окисных пленок в конденсатно-питательном тракте, на поверхностях нагрева ПВД и парового котла. Применение этого метода на новых энергоблоках приведет к. бездеаэраторной схеме.

Пароводяной тракт ТЭЦ является наиболее сложным и ответственным, ибо в этом тракте имеют место наиболее высокие температуры металла и наиболее высокие давления пара и воды. Для обеспечения функционирования пароводяного тракта необходимы еще система приготовления и подачи добавочной водына восполнение потерь рабочего тела и система технического водоснабженияТЭЦ для подачи охлаждающей воды в конденсатор турбины.

Добавочная вода получается в результате химической очистки сырой воды, осуществляемой в специальных ионообменных фильтрах химводоочистки 38. Из бака обессоленной воды 39 добавочная вода перекачивающим насосом подается в конденсатор турбины.

Охлаждающая вода прокачивается через трубки конденсатора циркуляцион-ным насосом 40 и затем поступает в башенный охладитель (градирню) 41, где за счет испарения вода охлаждается на тот же перепад температур, на который она нагрелась в конденсаторе. Система водоснабжения с градирнями применяется преимущественно на ТЭЦ. На ТЭЦ применяются системы водоснабжения с прудами - охладителями. При испарительном охлаждении воды выпар примерно равен количеству конденсирующегося в конденсаторах турбин пара. Поэтому требуется подпитка систем водоснабжения, обычно водой из реки.

Электрический генератор 42, вращаемый паровой турбиной, вырабатывает переменный электрический ток, который через повышающий трансформатор 43 идет на сборные шины 44 открытого распределительного устройства (ОРУ) ТЭЦ. К выводам генератора через трансформатор собственных нужд 45 присоединены также шины собственного расхода 46.

Таким образом, собственные нужды энергоблока (электродвигатели агрегатов собственных нужд - насосов, вентиляторов, мельниц и т.п.) питаются от генератора энергоблока. В особых случаях (аварийные ситуации, сброс нагрузки, пуски и остановки) питание собственных нужд обеспечивается через резервный трансформатор с шин ОРУ.

Надежное электропитание электродвигателей агрегатов собственных нужд обеспечивает надежность функционирования энергоблоков к ТЭЦ в целом. Нарушения электропитания собственных нужд приводят к отказам и авариям.

Таким образом, описанная технологическая схема ТЭЦ представляет собой сложный комплекс взаимосвязанных трактов и систем: топливный тракт, система пылеприготовления, пароводяной тракт, газовоздушный тракт, шлакозолоудаление, электрическая часть, система приготовления добавочной воды, система техни-ческого водоснабжения.

В настоящее время на ТЭЦ могут быть применены две технологии: техно-логия селективно-каталитического восстановления (СКВ) до молекулярного азота в присутствии катализаторов. Установки СКВ встраиваются в газовый тракт котлов или устанавливаются после золоочистки с предварительным подогревом дымовых газов; технология селективно-некаталитического восстановления (СНКВ) до моле-кулярного азота. Установки СНКВ обеспечивают эффективность очистки до 40 - 50%.

На рисунке 3 изображена тепловая электрическая станция ТЭЦ.

1 – электрический генератор; 2 – паровая турбина; 3 – пульт управления; 4 – деаэратор; 5 и 6 – бункеры; 7 – сепаратор; 8 – циклон; 9 – котел; 10 – поверхность нагрева (теплообменник); 11 – дымовая труба; 12 – дробильное помещение; 13 – склад резервного топлива; 14 – вагон; 15 – разгрузочное устройство; 16 – конвейер; 17 – дымосос; 18 – канал; 19 – золоуловитель; 20 – вентилятор; 21 – топка; 22 – мельница; 23 – насосная станция; 24 – источник воды; 25 – циркуляционный насос; 26 – регенеративный подогреватель высокого давления; 27 – питательный насос; 28 – конденсатор; 29 – установка химической очистки воды; 30 – повышающий трансформатор; 31 – регенеративный подогреватель низкого давления; 32 – конденсатный насос

Рисунок 3 - Тепловая электрическая станция (рисунок общего вида)

На схеме, представленной на рисунке 4, отображен состав основного оборудования тепловой электрической станции и взаимосвязь ее систем.

По этой схеме можно проследить общую последовательность технологических процессов протекающих на ТЭЦ.

1 - топливное хозяйство; 2 - подготовка топлива; 3 - котел; 4 - промежуточный пароперегреватель; 5 - часть высокого давления паровой турбины (ЧВД или ЦВД); 6 - часть низкого давления паровой турбины (ЧНД или ЦНД); 7 - электрический генератор; 8 - трансформатор собственных нужд; 9 - трансформатор связи; 10 - главное распределительное устройство; 11 - конденсатор; 12 - конденсатный насос; 13 - циркуляционный насос; 14 - источник водоснабжения (например, река); 15 - подогреватель низкого давления (ПНД); 16 - водоподготовительная установка (ВПУ); 17 - потребитель тепловой энергии; 18 - насос обратного конденсата; 19 - деаэратор; 20 - питательный насос; 21 - подогреватель высокого давления (ПВД); 22 - шлакозолоудаление; 23 - золоотвал; 24 - дымосос (ДС); 25 - дымовая труба; 26 - дутьевой вентилятов (ДВ); 27 - золоуловитель

Рисунок 4 – Состав основного оборудования на ТЭЦ

Основные участки цеха

В состав ТЭЦ входят следующие подразделения, которые на конкретных ТЭЦ выделены в цехи, отделения или участки: топливно-транспортный, котельный, турбинный, химический, ремонтно-строительный, ремонтно-механический, электро-цех, цех тепловой автоматики и измерений.

Топливно-транспортный цех

Назначение цеха - прием и хранение топлива, перелив жидкого топлива в ба-ки, обеспечение котельного цеха топливом, зачистка мазутных баков, баков с дизельным топливом, сбор проливов мазута, транспортные и хозяйственные работы. На некоторых ТЭЦ цех осуществляет сбор и сдачу металлического лома, накап-ливаемого на территории.

Для разгрузки и складирования топлива на балансе цеха может числится авто- и железнодорожный транспорт.

Для хранения мазута предназначены специальные резервуары и баки объемом от 100 ÷ 500 м3 до 1850 ÷ 10000 м3. Эти емкости должны подвергаться зачистке с периодичностью 1 раз в 5 - 10 лет каждая.

На отдельных ТЭЦ в состав цеха включают установку очистки поверхностных стоков от взвешенных веществ и нефтепродуктов.

Образование отходов в цехе обусловлено выполнением операций, связанных с зачисткой мазутных баков, решеток фильтров очистки мазута, переливом мазута и масла в емкости, использованием масел, регенерацией фильтров очистки природного газа, очисткой поверхностных сточных вод, а также эксплуатацией транспортных средств.

Мазутное хозяйство. Цели и задачи

Основное назначение мазутного хозяйства ТЭЦ - обеспечение бесперебойной подачи к котлам подогретого и отфильтрованного мазута в необходимом количестве и с соответствующим давлением и вязкостью. Необходимое количество мазута определяется нагрузкой котлов. Давление в линиях подачи мазута и его вязкость определяются режимами форсунок.

Работа котельных на мазуте осуществляется очень редко (в периоды огра-ничения потребления газового топлива), поэтому его обновление растягивается на длительное время. При длительном хранении мазут постепенно ухудшает свои ка-чества и создает дополнительные технические сложности эксплуатационному персоналу.

Так как мазут - топливо достаточно дорогостоящее, крупные электростанции работает на газе, а жидкое топливо - мазут используется как резервное. Режим рабо-ты мазутного хозяйства предусмотрен как аварийно-растопочный, при ограничении подачи газа, во время аварийной ситуации на газовом оборудовании растопка кот-лов производится топочным мазутом.

Мазутное хозяйство предназначается для следующих работ: приём железнодорожных цистерн с мазутом; разогрев вагонов-цистерн; слив мазута из цистерн; хранение мазута в резервуарах; подготовка и обработка мазута перед пода-чей его к насосам и форсункам; учёт потребляемого мазута.

Мазутное хозяйство может работать в двух режимах - в холодном или горячем резерве.

Холодный резерв - это, когда оборудование мазутонасосной остановлено и лишь, в зависимости от продолжительности простоя, периодически включается схе-ма внутренней циркуляции для поддержания температуры в резервуарах мазута в пределах от 300°С до 800°С.

Горячий резерв - мазутопроводы заполнены мазутом и осуществляется пос-тоянный проток мазута подогретого до Т = 750 до 800°С по главному напорному мазутопроводу, мазутному кольцу котельного отделения, трубопроводу рецирку-ляции (возврата) в зависимости от выбранной схемы.

Выбор схемы мазутоснабжения котельной находится в зависимости от ряда местных условий: рельефа территории, ёмкости резервуаров, способа подачи мазута из топливохранилища к форсункам котельной и других.

При разогреве мазута в открытом расходном баке во избежание вспенивания его температура не должна превышать 900°С. Подогрев мазута, подаваемого в форсунки, производится в отдельно стоящих подогревателях. Подачу топлива из складских резервуаров к форсункам, как правило, рекомендуется осуществлять с непрерывной циркуляцией мазута. При этом часть мазута, не менее 50% от расхода на все рабочие котлы, возвращается в резервуары и служит для разогрева мазута в них. Основное мазутное хозяйство сооружается на тепловых станциях, для которых мазут является основным видом сжигаемого топлива, а газ сжигается как буферное топливо в период сезонных его избытков. Резервное создаётся на тепловых стан-циях, где основным топливом является газ, а мазут сжигается в период его от-сутствия (как правило, в зимнее время). Аварийное мазутное хозяйство пре-дусматривается на станциях, для которых основной и единственный вид топлива - газ, а мазут используется только при аварийном прекращении его подачи. Растопочное мазутное хозяйство имеется на всех электростанциях, использующих твёрдое топливо при камерном способе сжигания. Мазут служит для растопки и подсвечивания факела в топках котлов. В случае установки на таких электростанциях газомазутных пиковых водогрейных котлов их мазутное хозяйство объединяется с растопочным.

Основными видами топлива, используемого на теплоэлектроценталях, являются природный газ, каменный уголь и мазут.

Коксохимическое производство

Коксохимическое производство комбината имеет в своем составе: коксовый цех № 1 с коксовыми батареями № 1 - 4, коксовый цех № 2 с коксовыми батареями № 5 - 6, цех улавливания, углеподготовительный цех и вспомогательные подразделения.

Батареи № 1 - 4 имеют объем камер по 20 м3; батареи № 5 - 6 – по 30,3 м3; они оборудованы установками сухого тушения кокса. Угольная шихта состоит из углей Карагандинского и Кузнецкого бассейнов.

Основные технологические процессы механизированы и автоматизированы. При улавливании из коксового газа получают сульфат аммония, бензол, смолу и другую ценную продукцию.

В целях охраны природы на биохимической установке в коксохимич6еском производстве осуществляется очистка сточных вод от фенолов, родонитов и цианидов. После такой очистки вода снова поступает в оборотный цикл. Построена и смонтирована специальная установка, которая позволяет производить бездымную загрузку печей.

Месторождения углей используемых для кокосования: Белово 40%, Сибирь + Пейзак 35%, Антоновский 15%, Прокопьевская 10%.

В аглодоменном производстве помимо кокса используют антрацит и природный газ.

В таблице 2 представлены требования к коксу класса 25 мм.

Таблица 2 – Требования к коксу класса 25 мм.

| Наименование показателей | Норма | |

| Средняя | Предел, не более | |

| Массовая доля рабочей влаги, wrt Зольность, Аd Массовая доля общей серы, Sdt Выход летучих, Vdaf Прочность кокса, M25 M10 Массовая доля кусков размером < 25 мм | 3,2 12,0 0,7 - - 9,0 3,0 | 5,5 12,5 0,8 1,2 не менее 84.0 11,0 4,5 |

Подготовка руд к плавке

В таблице 3 представлены расходы шихтовых материалов на 1 тонну агломерата.

Таблица 3 – Расходы шихтовых материалов на 1 тонну агломерата.

| Наименование вида сырья | Кол-во, кг/т. |

| Аглоруда Бакальская | |

| Аглоруда Михайловская | |

| Шлам КОШ | |

| Концентрат Михайловский доменный | |

| Концентрат Михайловский | |

| Концентрат Стойленский | |

| Концентрат Лебединский | |

| Отсев окатышей | |

| Отсев агломерата | |

| Шлак мартеновский | |

| Шлак металлургический привозной | |

| Колошниковая пыль | |

| Окалина | |

| Известняк | |

| Известь | |

| Твердое топливо В т.ч.: | 47,6 |

| Коксовая мелочь | |

| - доменная | 12,3 |

| КХП | 34,4 |

| Уголь | 0,8 |

В таблице 4 представлен химический состав аглоруды.

Таблица 4 – Химический состав аглоруды, масс, %

| Наименование | Михайловская руда | Бакальская руда |

| Общее железо | 52,4 | 31,3 |

| Гематит (Fe2O3) | 68,2 | 4,72 |

| Продолжение таблицы 4 | ||

| Вюстит (FeO) | 6,07 | 36,0 |

| СаО | 0,82 | 3,22 |

| SiO2 | 15,8 | 8,65 |

| Al2O3 | 2,03 | 2,9 |

| MgO | 0,30 | 8,8 |

| MnO | 0,052 | 1,24 |

| Sобщ | 0,33 | 0,188 |

| Pобщ | 0,024 | 0,016 |

| TiO2 | 0,13 | 0,148 |

| Массовая доля влаги | 6,35 | 2,84 |

| ППП | 5,08 | 31,01 |

В таблице 5 представлен химический состав концентрата.

Таблица 5 – Химический состав концентрата, масс %

| Наименование | Кол-во |

| Общее железо | 65,2 |

| Гематит (Fe2O3) | 65,5 |

| Вюстит (FeO) | 25,0 |

| СаО | 0,46 |

| SiO2 | 8,4 |

| Al2O3 | 0,21 |

| MgO | 0,57 |

| MnO | 0,071 |

| Sобщ | 0,09 |

| Pобщ | 0,022 |

| TiO2 | 0,014 |

| Массовая доля влаги | 9,39 |

| ППП | 1,34 |

В таблице 6 представлен средний химический состав аглошихты.

Таблица 6 – Средний химический состав аглошихты, %

| Наименование | Кол-во |

| Sобщ | 0,2 |

| С | 3,9 |

| Массовая доля влаги | 7,1 |

Качество агломерата.

В таблице 7 представлены химические свойства агломерата.

Таблица 7 - Химические свойства агломерата, %

| Наименование | Кол-во |

| Общее железо | 52,8 |

| Вюстит (FeO) | 11,8 |

| СаО | 13,8 |

| SiO2 | 9,5 |

| Al2O3 | 1,12 |

| MgO | 1,42 |

| MnO | 0,18 |

| Sобщ | 0,045 |

| Pобщ | 0,030 |

| TiO2 | 0,061 |

| Основность агломерата | 1,45 |

В таблице 8 представлены физические свойства агломерата.

Таблица 8 – Физические свойства агломерата

| Наименование | Кол-во |

| Показатель прочности в барабане: - на удар, % | 67,9 |

| - на истирание, % | 5,1 |

| Расход коксовой мелочи, кг/т | 47,6 |

| Стоимость производства на тонну агломерата, руб./т.: | 1554,57 |

| - сырье | 1364,89 |

| - трудозатраты | 16,14 |

| - топливо (коксик, природный газ, мазут, коксовый газ, доменный газ) | 63,24 |

| - электроэнергия | 32,9 |

| - вода | 0,12 |

| - ремонт и обслуживание | 54,28 |

| - прочее | 23,0 |

В таблице 9 представлены агломерационные установки.

Таблица 9 - Агломерационные установки

| Наименование | Ед. изм. | Показатели |

| Количество установок | К-во | |

| Год ввода в эксплуатацию | Год | |

| Последняя модернизация | Год | |

| Поставщик | Южно-Уральский машино-строительный завод (ЮУМЗ) | |

| Потоки | К-во | |

| Область отсоса/поток | м2 | 84 (одной агломашины) |

| Ширина потока | м | 2,8 |

| Совокупная длина потока | м | |

| Тип охладителя | чашевый (диаметр 10000 мм.) | |

| Продолжение таблицы 9 | ||

| Зажигательный горн, длина | м | 5,0 |

| Тип герметизации | продольное пружинное уплотнение | |

| Решетчатые тележки | шт | 81 (на 1 агломашину) |

| Макс. скорость потока агломерации | м/мин | 2,0-2,6 |

| Высота уровня защиты решетки | мм | - |

| Высота слоя - макс. | мм | |

| Смесительные и зернильные барабаны | К-во | 1 смеситель и по 1 окомкователю на каждую агломашину |

| Расход топливного газа | ккал/кг | калорийность смеси 2850 ккал/м3, расход природного газа 6,1 м3/т агломерата, 17,1 м3/т агломерата |

| Расход коксика | кг/т | 50,0-55,0 |

| Тип загрузки смеси | непрерывный, барабанный питатель, загрузочный лоток | |

| Производительность всасывающего вентилятора | Нм3/ч | |

| - при | °C | |

| - при пониженном давлении | Па | |

| Обеспыливание отходящих газов | батарейные циклоны по 540 элементов на каждую агломашину | |

| Повторное обеспыливание | отсутствует | |

| Горячая очистка через сито | самобалансный грохот ГСТ-61 на каждую агломашину | |

| Площадь участка открытой холодной очистки через сито | м2 | отсутствует |

| Минимальный размер холодного зерна агломерата | мм | 5,0 |

| Максимальный размер холодного зерна агломерата | мм | 90,0 |

| Номинальная производительность | т/(м2ч) | 1,128 |

Доменный цех

Доменная печь является основным оборудованием цеха – это непрерывно действующий агрегат шахтного типа, течение процесса в котором основано па противотоке шихтовых материалов и горячих газов.

На рисунке 5 изобра