Цемент, выходящий из мельничной установки, взвешивают для учета эффективности ее работы, а затем направляют на склады с помощью пневмовинтовых или камерных насосов.

Хранят цемент обычно в железобетонных силосах диаметром 8-18 м и высотой 25-40 м. Вместимость их достигает 2500-10000 т и более. Силосы размещают блоками на колоннах или на железобетонной плите, уложенной прямо на грунт. Общая вместимость силосов соответствует обычно не менее 10-суточной производительности завода. Для учета массы цементов при их хранении в силосах принимается насыпная плотность портландцемента 1450 кг/м3.

Склад оборудуют подъездными путями, а также устройствами для взвешивания цемента, отправляемого в железнодорожных вагонах и автоцементовозах. В силосах устанавливают автоматически действующие измерители уровня цемента, а также пневматические устройства для разрыхления и выгрузки цемента, а иногда и для его гомогенизации. Для этой цели на дне силосов устанавливают воздухораспределительные коробки, занимающие 20-25% общей площади днища. Поверхность коробок покрыта воздухопроницаемыми керамическими плитками. Очищенный от влаги и масла воздух под давлением 0,2-0,3 МПа подается в эти коробки, проникает через плитки в цемент и аэрирует порошок, который становится текучим и легко перемещается к разгрузочным отверстиям. Выгружатели цемента, размещаемые в днище или в боковых стенках силосов, также снабжены устройствами для аэрации материала, что способствует быстрой его подаче в транспортные средства. С их помощью 60-тонные вагоны через гибкие рукава-шланги заполняются цементом в течение 15-20 мин. Отработанный воздух из силосов после очистки в фильтрах выбрасывается в атмосферу. Подобным же образом грузят цемент в специальные вагоны и автомобили-цементовозы разных типов. При всех условиях во время перевозки цемента необходимо предотвращать его увлажнение.

Основную массу цемента отправляют обычно с заводом потребителям в насыпном виде (навалом), но некоторая часть отгружается в пяти-шестислойных бумажных мешках. Упаковывают цемент в мешки в специальных отделениях с помощью упаковочных машин. До подачи в бункера машин цемент предварительно просеивают для отделения случайно попавших туда крупных предметов. Производительность современных машин 25-125 т/ч. Для лучшего заполнения мешков цементом их встряхивают. Заполненные мешки сбрасывают на конвейер. Все операции, за исключением навешивания мешков на соски, через которые засыпается материал, выполняются автоматически.

Для погрузки мешков в вагоны, автомобили, баржи и т. д. применяются специальные погрузчики производительностью до 2000 мешков в 1 ч.

На цемент, отправляемый потребителю, выдается специальный паспорт, в котором указываются завод-изготовитель, название цемента и его марка, вес партии и ряд других сведений в соответствии с нормативными документами.

Выбор режима работы завода и расчет фондов времени работы оборудования и работников

Режим работы завода (цеха, отделения) характеризуется количеством рабочих дней в году, смен в сутки и длительностью смены в часах и устанавливается в соответствии с трудовым законодательством по нормам технологического проектирования предприятий вяжущих веществ.

Правильный выбор режима работы завода позволяет обеспечить выполнение производственной программы при оптимальных затратах рабочего времени и материальных ресурсов, энергии, что позитивно влияет на себестоимость готового продукта.

В зависимости от характера производства на заводе может быть принят двухсменный или трехсменный режим работы.

Двухсменный режим может быть принят только при прерывистом характере производственного процесса. При этом целесообразно делать две равно загруженные смены, а в третью выполнять ремонтные работы и подготовку оборудования к работе.

Трехсменный режим может использоваться как при прерывном, так и при непрерывном технологическом процессе. Необходимо учитывать, что третья смена наименее эффективна по производительности и наиболее опасна с точки зрения техники безопасности. Поэтому при проектировании нового завода с прерывистым технологическим циклом производства не рекомендуется использовать трехсменный режим работы.

Для непрерывного технологического процесса (например, обжиг клинкера во вращающейся печи) должен быть установлен трехсменный режим с четырех бригадным способом обслуживания: три бригады работают посменно, а четвертая отдыхает. Рабочая смена длится 8 ч.

Рекомендуются такие режимы работы завода:

- для подготовительных (дробления и сортирования) отделений и помольных отделений - двухсменный с 262 рабочими днями в год;

- для цеха обжига с вращающимися и шахтными печами - трехсменный с непрерывной неделей;

для складов сырья и готовой продукции при использовании железнодорожного транспорта - трехсменный с 365 днями, а для автотранспорта - двух- или трехсменный с 262 рабочими днями в год.

Завод по производству сульфатостойкого портландцемента (мокрый способ) подразделяется на такие производственные цеха (отделения):

1. склады сырья;

2. подготовительное отделение;

. цех сырьевого помола;

. цех обжига;

. цех основного помола;

. склад цемента.

С учетом характера производственных процессов и соблюдения норм трудового законодательства принимаем такие режимы работы производственных цехов (отделений):

- склады сырья, склад цемента и цех обжига - трехсменный с непрерывной неделей (365 рабочих дней в году, 3 смены в сутки, длительность смены - 8 ч);

- подготовительное отделение, цех сырьевого помола и цех основного помола - двухсменный с прерывной неделей (262 рабочих дня в году, 2 смены в сутки, длительность смены - 8 ч).

Фонд рабочего времени - это норма рабочего времени за соответствующий учетный период (год, месяц, неделя и др.). Он зависит от режима работы.

Различают рабочие фонды рабочего времени работников и годовой фонд рабочего времени работы оборудования.

Существуют три вида фондов рабочего времени: календарный, номинальный и действительный.

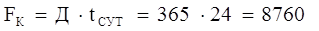

Календарный фонд FК рабочего времени для единицы оборудования или одного работника определяется произведением календарных дней в году на 24 часа в сутки.

Принимая, что календарный год обычный (365 дней), определяем календарный фонд FК рабочего времени для единицы оборудования и одного работника, ч:

где Д - количество дней в учетном периоде;

tСУТ - количество часов в сутках.

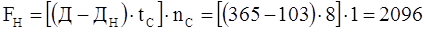

Номинальный (режимный) FН фонд времени зависит от количества рабочих дней в году и принятого режима (сменности) работы предприятия.

Определяем номинальный (режимный) FН фонд рабочего времени для одного работника, ч:

где ДН - количество нерабочих (выходных и предпраздничных) дней за год;

tС - длительность рабочей смены, ч;

nС - принятый режим сменности работы предприятия (1,2, 3-я смены), при определении FН для рабочих nС =1.

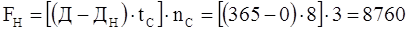

Определяем номинальный (режимный) FН фонд рабочего времени оборудования на складах сырья, складе цемента и в цеху обжига, ч:

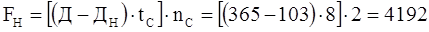

Определяем номинальный (режимный) FН фонд рабочего времени оборудования в подготовительном отделении, в цехе сырьевого помола и в цехе основного помола, ч:

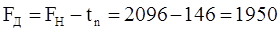

Действительный (расчетный) FД фонд времени работника определяют из его номинального фонда времени с учетом отпуска и других плановых невыходов на работу. Длительность главного отпуска может составлять 15, 18, 24 суток. Продолжительность разных невыходов может приниматься от 0,2 до 12 суток. Принимая, что длительность отпуска составляет 18 суток, определяем действительный (расчетный) FД фонд рабочего времени для одного работника, ч:

де tn - неминуемые потери рабочего времени по уважительным причинам.

Действительный (расчетный) FД фонд времени работы оборудования определяется с учетом потерь времени на ремонт. Этот учет выполняется при помощи коэффициента использования оборудования:

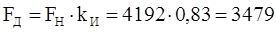

- для шаровых мельниц цехов помола - 0,83;

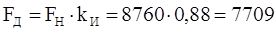

- для цехов с вращающимися печами - 0,88;

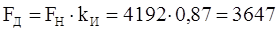

- для цехов дробления, сортирования, обогащения материала - 0,87.

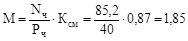

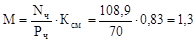

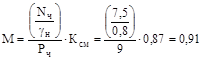

Определяем действительный (расчетный) FД фонд рабочего времени оборудования на складах сырья, складе цемента и в цеху обжига, ч:

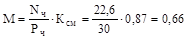

Определяем действительный (расчетный) FД фонд рабочего времени оборудования в подготовительном отделении, ч:

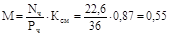

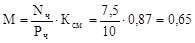

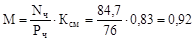

Определяем действительный (расчетный) FД фонд рабочего времени оборудования в цехе сырьевого помола и в цехе основного помола, ч:

Результати расчета времени (FК, FН, FД) заносим в табл. 4.

Таблица 4 - Фонд рабочего времени работника и оборудования

| Наименование цеха, отделения, технологического передела | Характеристика режима работы | Фонд рабочего времени, ч | ||||||

| Коли-чество рабочих дней в году | Коли-чество смен в сутки | Дли-тель-ность смены | Кален-дарный FК | Номинальный FН | Действительный FД | |||

| для рабочих | для обору-дования | для рабочих | для обору-дования | |||||

| склады сырья | ||||||||

| подготовительное отделение | ||||||||

| цех сырьевого помола | ||||||||

| цех обжига | ||||||||

| цех основного помола | ||||||||

| склад цемента |

2.4 Расчет потребности в сырье

Материальный баланс завода по производству сульфатостойкого портландцемента (мокрый способ)

1 Производственная мощность завода - N=350000 т/год.

2 Состав сырьевой смеси для получения клинкера:

2.1 известняк - 76%;

влажность известняка - 4,5%;

механические потери при дроблении - 1%.

2.2 глина - 22,5%;

влажность глины - 20,3%;

механические потери при дроблении - 1%.

2.3 огарки - 1,5%;

влажность огарков - 3%;

механические потери - 0,5%.

3 Состав сульфатостойкого портландцемента:

3.1 клинкер - 87%.

3.2 природный двуводный гипс - 5%;

влажность гипса - 9%;

механические потери при дроблении - 1%.

3.3 трепел - 8%;

влажность трепела - 10%;

механические потери при дроблении - 1%.

Потери цемента при помоле - 1,5%.

Годовое количество сульфатостойкого портландцемента - N=350000 т/год.

В помольном отделении должно быть помолото сульфатостойкого портландцемента (клинкер, гипс и трепел) больше, чем N, на величину потерь, которые равны 1,5%:

N1= N·1,015 = 350000·1,015 = 355250 т/год.

Поток сульфатостойкого портландцемента, перемалываемого в шаровой мельнице, состоит из потока клинкера - 87%, потока гипса - 5% и потока трепела - 8%. Тогда N1 принимаем за 100% и определяем количество клинкера (Кл), гипса (Г) и трепела (Т):

Кл = N1 · 87/100 = 355250 · 0,87 = 309067,5 т/год.

Г = N1 · 5/100 =355250 · 0,05 = 17762,5 т/год.

Т = N1 · 8/100 =355250 · 0,08 = 28420 т/год.

Чтобы определить количество природного двуводного гипса на сырьевом складе, нужно учесть потери гипса при его дроблении и влажность:

Г´= Г · 1,01 · 1,09 = 17762,5 · 1,01 · 1,09 = 19554,7 т/год.

Чтобы определить количество трепела на сырьевом складе, нужно учесть потери трепела при его дроблении и влажность:

Т´= Т · 1,01 · 1,1 = 28420 · 1,01 · 1,1 = 31574,6 т/год.

Необходимое количество клинкера можно получить обжигом сырьевых материалов: известняка - 76%, глины - 22,5% и огарков - 1,5%. Их количество можно определить с учетом потерь при обжиге (в известняке - 44%, в глине - 12%), а также потерь при дроблении, транспортировании каждого материала и их влажности. Таким образом, принимаем клинкер за 100%.

Тогда известняка в клинкера будет:

И = Кл · 76 / 100 = 309067,5 · 0,76 = 234891,3 т/год.

С учетом всех потерь известняка будет:

И´ = И · 1,44 · 1,01 · 1,045 = 234891,3 · 1,44 · 1,01 · 1,045 = 356999 т/год.

Это то количество известняка, которое должно быть доставлено на сырьевой склад.

Аналогично определяем количество глины:

Гл = Кл · 22,5 / 100 = 309067,5 · 0,225 =69540,2 т/год.

Гл´ = Гл · 1,12 · 1,01 · 1,203 = 69540,2 · 1,12 · 1,01 · 1,203 = 94632,6 т/год.

Аналогично определяем количество огарков:

О = Кл · 1,5 / 100 = 309067,5 · 0,015 = 4636 т/год.

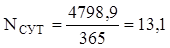

О´ = О · 1,005 · 1,03 = 4636 · 1,005 · 1,03 = 4798,9 т/год.

Результаты расчета расхода материалов с учетом потерь за нормативные периоды времени (262×2×8) заносим в табл. 5.

Таблица 5 - Расход материалов

| № | Материалы | Расход, т, за: | |||

| год | сутки | смену | час | ||

| Сульфатостойкий портландцемент | 1335,9 | 667,9 | 83,5 | ||

| Известняк | 1362,6 | 681,3 | 85,2 | ||

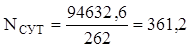

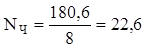

| Глина | 94632,6 | 361,2 | 180,6 | 22,6 | |

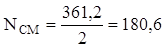

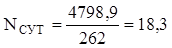

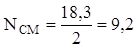

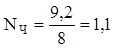

| Огарки | 4798,9 | 18,3 | 9,2 | 1,1 | |

| Клинкер | 309067,5 | 1179,6 | 589,8 | 73,7 | |

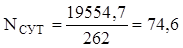

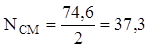

| Гипс | 19554,7 | 74,6 | 37,3 | 4,7 | |

| Трепел | 31574,6 | 120,5 | 60,3 | 7,5 |

Расходная часть материального баланса определяет массу готового продукта и разного рода потерь в процессе переработки сырья.

Потери известняка И´ - И = 356999 - 234891,3 = 122107,7 т/год.

Потери глины Гл´ - Гл = 94632,6 - 69540,2 = 25092,4 т/год.

Потери огарков О´ - О = 4798,9 - 4636 = 162,9 т/год.

Потери гипса Г´ - Г = 19554,7 - 17762,5 = 1792,2 т/год.

Потери трепела Т´ - Т = 31574,6 - 28420 = 3154,6 т/год.

Определения производительности каждого технологического передела

В соответствии с принятым режимом работы предприятия определяем производительность каждого технологического передела (в направлении, противоположном технологическому процессу).

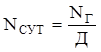

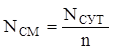

Производительность технологических переделов с учетом потерь материала в единицу времени определяем по формулам:

;

;  ;

;  ,

,

где NГ - годовая производительность технологического передела с учетом потерь материала;

Д - количество дней;

n - количество смен;

tсм - длительность смены, ч.

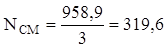

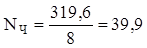

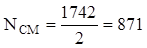

. Производительность склада цемента:

NГ = N = 350000;

;

;  ;

;

. Производительность цеха основного помола:

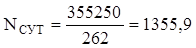

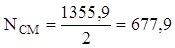

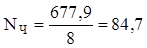

NГ = N1 = 355250;

;

;  ;

;

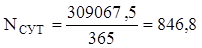

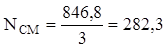

. Производительность цеха обжига:

NГ = Кл = 309067,5;

;

;  ;

;

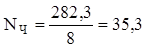

. Производительность цеха сырьевого помола:

NГ = И´ + Гл´ + О´ = 356999 + 94632,6 + 4798,9 = 456430;

;

;  ;

;

. Производительность подготовительного цеха:

по известняку:

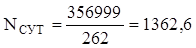

Г = И´ = 356999;

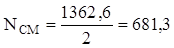

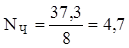

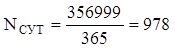

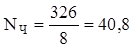

;

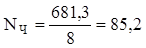

;  ;

;

по глине:

NГ =Гл´= 94632,6;

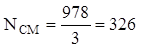

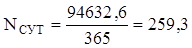

;

;  ;

;

по огаркам:

Г = О´ = 4798,9;

;

;  ;

;

по гипсу:

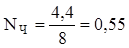

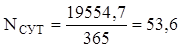

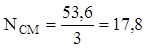

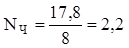

Г = Г´ = 19554,7

;

;  ;

;

по трепелу:

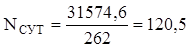

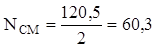

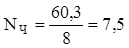

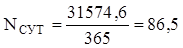

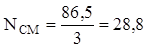

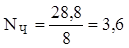

Г = Т´ = 31574,6

;

;  ;

;

. Производительность склада известняка:

NГ = И´ = 356999;

;

;  ;

;

. Производительность склада глины:

NГ =Гл´= 94632,6;

;

;  ;

;

. Производительность склада огарков:

Г = О´ = 4798,9;

;

;  ;

;

9. Производительность склада гипса:

NГ = Г´ = 19554,7

;

;  ;

;

. Производительность склада трепела:

NГ = Т´ = 31574,6

;

;  ;

;

Результаты расчетов заносим в табл. 6.

Таблица 6 - Производительность технологических переделов

| № п/п | Наименование технологического передела (цеха, отделения) | Единицы измерения, т | Расход за: | ||||

| год | сутки | смену | час | ||||

| Склад цемента | т | 958,9 | 319,6 | 39,9 | |||

| Цех основного помола | т | 1355,9 | 677,9 | 84,7 | |||

| Цех обжига | т | 309067,5 | 846,8 | 282,3 | 35,3 | ||

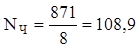

| Цех сырьевого помола | т | 108,9 | |||||

| Подготовительное отделение | по известняку | т | 1362,6 | 681,3 | 85,2 | ||

| по глине | т | 94632,6 | 361,2 | 180,6 | 22,6 | ||

| по огаркам | т | 4798,9 | 18,3 | 9,2 | 1,1 | ||

| по гипсу | т | 19554,7 | 74,6 | 37,3 | 4,7 | ||

| по трепелу | т | 31574,6 | 120,5 | 60,3 | 7,5 | ||

| Склад известняка | т | 40,8 | |||||

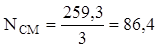

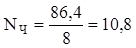

| Склад глины | т | 94632,6 | 259,3 | 86,4 | 10,8 | ||

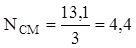

| Склад огарков | т | 4798,9 | 13,1 | 4,4 | 0,55 | ||

| Склад гипса | т | 19554,7 | 53,6 | 17,8 | 2,2 | ||

| Склад трепела | т | 31574,6 | 86,5 | 28,8 | 3,6 |

2.6 Расчет потребности в технологическом оборудовании

1. Щековая дробилка для дробления известняка.

Модель - СМ-166А.

Тип - со сложным движением щеки.

Производительность, м3/ч - 7…35.

Мощность электродвигателя, кВт·ч - 28.

Габаритные размеры, м: длина - 1,352; ширина - 1,835; высота - 1,23.

2. Молотковая дробилка для дробления известняка.

Модель - СМ-19А.

Тип - однороторная, нереверсивная.

Производительность, т/ч - 34…54.

Мощность электродвигателя, кВт·ч - 125.

Габаритные размеры, м: длина - 2,23; ширина - 1,74; высота - 1,515.

3. Валковая дробилка для измельчения глины.

Модель - СМ-438.

Тип - зубчатая.

Производительность, т/ч - 30.

Мощность электродвигателя, кВт·ч - 28.

Габаритные размеры не приведены.

4. Глиноболтушка.

Модель - СМ-499.

Диаметр бассейна, м - 12.

Емкость резервуара, м3 - 200.

Производительность, т/ч - 36.

Мощность электродвигателя, кВт·ч - 75.

5. Шаровая мельница для мокрого помола сырья.

Размеры шаровой мельницы, м - 3,2×15.

Тип - трубная, многокамерная.

Способ помола - мокрый.

Производительность, т/ч - 70 (открытый цикл).

Мощность электродвигателя, кВт·ч - 2000.

6. Вращающаяся печь для обжига клинкера.

Размеры печи, м - 4×150.

Тип - вращающаяся.

Производительность, т/сут - 850.

Мощность электродвигателя, кВт·ч - 320.

Удельный расход тепла на обжиг, ккал/кг клинкера - 1400.

7. Холодильник для охлаждения клинкера.

Модель - "Волга - 35С".

Тип - колосниковый.

Производительность, т/ч - 35.

Температура поступающего материала, 0С - 1200-1300.

Температура выходящего материала, 0С - 50-80.

Удельный расход мощности, кВт·ч/т клинкера - 6.

8. Щековая дробилка для дробления гипса.

Модель - С-182Б.

Тип - со сложным движением щеки.

Производительность, м3/ч - 3,5…14.

Мощность электродвигателя, кВт·ч - 22.

Габаритные размеры, м: длина - 1,33; ширина - 1,202; высота - 1,414.

9. Молотковая дробилка для дробления гипса.

Модель - СМ-431.

Тип - однороторная, нереверсивная.

Производительность, т/ч - 10…14.

Мощность электродвигателя, кВт·ч - 55.

Габаритные размеры, м: длина - 1,494; ширина - 1,255; высота - 1,23.

10. Щековая дробилка для дробления трепела.

Модель - С-182Б.

Тип - со сложным движением щеки.

Производительность, м3/ч - 3,5…14.

Мощность электродвигателя, кВт·ч - 22.

Габаритные размеры, м: длина - 1,33; ширина - 1,202; высота - 1,414.

11. Молотковая дробилка для дробления трепела.

Модель - СМ-431.

Тип - однороторная, нереверсивная.

Производительность, т/ч - 10…14.

Мощность электродвигателя, кВт·ч - 55.

Габаритные размеры, м: длина - 1,494; ширина - 1,255; высота - 1,23.

12. Шаровая мельница для сухого помола клинкера с добавками.

Размеры шаровой мельницы, м - 3,2×15.

Тип - трубная, многокамерная.

Способ помола - сухой.

Производительность, т/ч - 50 (открытый цикл), 76 - (замкнутый цикл).

Мощность электродвигателя, кВт·ч - 2000.

Результаты расчетов потребности в технологическом оборудовании заносим в табл.7.

Таблица 7 - Расчет потребности в технологическом оборудовании

| № | Наименование оборудования | Коли-чество | Расчет |

| Щековая дробилка для дробления известняка СМ-166А |

| ||

| Молотковая дробилка для дробления известняка СМ-19А |

| ||

| Валковая дробилка для измельчения глины СМ-438 |

| ||

| Глиноболтушка СМ-499 |

| ||

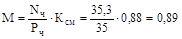

| Шаровая мельницадля мокрого помола сырья3,2×15 м |

| ||

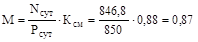

| Вращающаяся печьдля обжига клинкера4×150 м |

| ||

| Холодильникдля охлаждения клинкера"Волга-35С" |

| ||

| Щековая дробилкадля дробления гипсаС-182Б |

| ||

| Молотковая дробилкадля дробления гипсаСМ-431 |

| ||

| Щековая дробилкадля дробления трепелаС-182Б |

| ||

| Молотковая дробилка для дробления трепела СМ-431 |

| ||

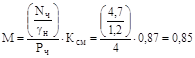

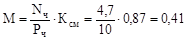

| Шаровая мельница для сухого помола клинкера с добавками 3,2×15 м |

|

2.7 Расчет общезаводских и цеховых складов

На заводе по производству сульфатостойкого портландцемента располагаются склады сырья (известняка, глины, огарков, гипса, трепела), склад готовой продукции (сульфатостойкого портландцемента), а также цеховые и промежуточные склады, склады топлива и др.

Нормы хранения материалов на складах устанавливаются в зависимости от потребления материалов производством и составляют, сут:

- для известняка, глины, огарков, гипса, клинкера - 5;

- для трепела - 7...15;

- для сульфатостойкого портландцементу - 10...15.

Склады сырья - это склады известняка, глины, огарков, гипса и трепела.

Все эти сырьевые материалы, за исключением огарков, хранятся на открытых складах штабельного типа.

Общую площадь складов сырья рассчитывают по формуле, м2:

,

,

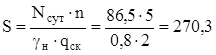

де Nсут - суточная потребность в материалах, т/сут;

n - норма хранения, сут;

γн - насыпная плотность материала,т/м3;ск - норма складирования материала на полезной площади склада, м3/м2.

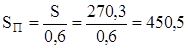

Полная площадь склада учитывает проходы между штабелями и площадками для работ погрузочно-разгрузочной техники, которые занимают 30...40% полезной площади склада, м2:

(або 0,7)

(або 0,7)

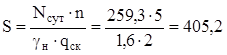

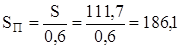

Общая площадь склада известняка, м2:

Полная площадь склада известняка, м2:

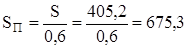

Общая площадь склада глины, м2:

Полная площадь склада глины, м2:

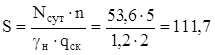

Общая площадь склада гипса, м2:

Полная площадь склада гипса, м2:

Общая площадь склада трепела, м2:

Полная площадь склада трепела, м2:

Огарки хранятся на закрытом складе бункерного типа.

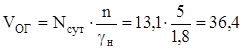

Определяем емкость склада бункерного типа, который используется для хранения огарков, м3:

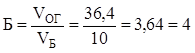

Если принять, что используются бункера емкостью VБ=10 м3, то для складирования огарков понадобится бункеров, шт:

Склад готовой продукции представляет собой хранилище, которое выполнено из железобетона или металла в форме цилиндра. Это - силосы, имеющие диаметр Ø 8, 10, 12, 15, 18 м при соотношении Н/ Ø = 1,5-2.

Наиболее экономичны силосы диаметром 10...12 м, их емкость 1200...1500 т. Для цемента каждого вида, каждой марки предусматриваются отдельные силосы. Силосы располагают блоками в два и более ряда, по 4-5 силосов в каждом ряду или строят в одну линию на колоннах вдоль железнодорожной колеи или на железобетонных плитах на грунте.

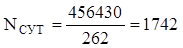

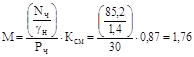

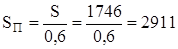

Расчет количества силосов для складирования сульфатостойкого цемента:

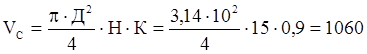

1. Принимая, что диаметр силоса Д=10 м, высота силоса Н=15 м, коэффициент заполнения силоса К=0,9, определяем объем одного силоса, м3:

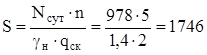

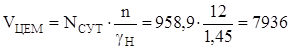

2. Принимая, что суточное количество цемента NСУТ=958,9 т/сут, норма хранения цемента на складе n=12 сут, насыпная плотность цемента γН=1,45 т/м3, определяем объем цемента, который хранится на складе, м3:

сульфатостойкий портландцемент оборудование сырье

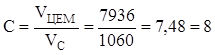

3. Определяем количество силосов, необходимых для хранения сульфатостойкого портландцемента, шт:

3. Контроль технологического процесса и качества выпускаемой продукции

Получать цемент высокого качества на современных заводах можно, только строго соблюдая все технологические требования и правила осуществляя производственный цикл при установленных оптимальных режимах работы всех механизмов и установок. Большое значение при этом имеют контроль производства, в процессе которого определяют качество исходных материалов и соответствие их свойств требованиям норм и технических условий; выявляют свойства материалов и полуфабрикатов на всех стадиях производства и устанавливают их соответствие тем показателям, которые обеспечивают получение продукции требуемого качества; наблюдают за работой приборов, механизмов и установок в заданных оптимальных режимах, обеспечивающих качественную переработку материалов при наилучших технико-экономических показателях; определяют свойства получаемого цемента и их соответствие требованиям стандарта.

Контролировать производство нужно систематически на всех стадиях с помощью современных методов и приборов, обеспечивающих точность и возможность автоматизации контрольных операций. Быстрое вмешательство в ход производственных процессов позволяет устранять отклонения от заданных режимов и параметров и оптимизировать их.

Действенность производственного контроля зависит от правильного выбора мест отбора проб и определения технологических параметров (температура, влажность, подвижность смесей и т. д.); соответствия свойств пробы свойствам материала, а также от периодичности отбора проб и их величины.

В настоящее время созданы способы автоматического отбора проб материалов в процессе их переработки. Частота операций отбора проб и величина последних зависят от степени однородности материалов, размера потока, гранулометрии (при кусковых материалах) и других условий. Отбор и подготовка проб проводятся по стандартной методике.

Исходные материалы контролируют по химическому составу, содержанию СаСО3 (титр) в известняке и влажности сырья.

В сырьевом отделении проверяют состав смесей, тонкость их измельчения, влажность, текучесть и однородность титра. При производстве цементов становится обычным также контроль содержания в сырьевых смесях СаО, SiО2, A1203, Fe203.

Качество клинкера определяют часто по его насыпной плотности, которая при правильном составе сырьевой смеси и надлежащем обжиге во вращающейся печи (мокрый способ) колеблется обычно в пределах 1550-1650 г/л. Определяют также количество СаОсвоб, которое не должно превышать 1% для обычного клинкера и 0,2-0,3 % для быстротвердеющего.

Контроль при помоле клинкера с добавками сводится к проверке соотношения по массе между клинкером, гипсом и другими компонентами, соответствия степени измельчения цемента нормативам, контролю температуры клинкера и получаемого продукта и к другим определениям.

Правила приемки

Приемку цементов производят в соответствии с ГОСТ 22236-76 (с изм.).

Контроль на радиационную активность цемента и выдачу сертификата радиационного качества выполняют по РБН 356-91.

Методы испытаний

Определение физико-механических свойств цемента проводят в соответствии с ГОСТ 310.1-76, ГОСТ 310.2-76, ГОСТ 310.3-76, ГОСТ 310.4-81.

Допускается по требованию потребителя дополнительно проводить физико-механические испытания цемента по EN 196-1, EN 196-3, EN 196-6.

Химический анализ цемента осуществляют в соответствии с ГОСТ 5382-91.

Количество добавок в цементе определяют по отраслевой инструкции.

Наличие признаков ложного схватывания проверяют в соответствие с отраслевой инструкцией.

Пакетирование, маркирование, транспортирование и сбережение проводят в соответствие с ГОСТ 22237-85.

Гарантии изготовителя

Завод-изготовитель гарантирует соответствие цемента всем требованиям ДСТУ Б В.2.7-46-96 при соблюдении правил его транспортирования и сбережения: при поставке в таре - на протяжении 45 сут после отгрузки для цементов с высокой прочностью в раннем возрасте и 60 сут для остальных цементов; при поставе навалом - на момент получения цемента потребителем, но не больше 45 сут после отгрузки для цементов с высокой прочностью и 60 сут - для остальных цементов.

Заказчик по договоренности с изготовителем может получить дополнительную, кроме представленной в паспорте информации, информацию про характеристику данной партии цемента.

4. Охрана труда, окружающей среды и техника Безопасности

При большой насыщенности предприятий цементной промышленности сложными механизмами и установками по добыче и переработке сырья, обжигу сырьевых смесей и измельчению клинкера, перемещению, складированию и отгрузке огромных масс материалов, наличию большого количества электродвигателей особое внимание при проектировании заводов и их эксплуатации должно уделяться созданию благоприятных и безопасных условий для работы трудящихся. Охрану труда следует осуществлять в полном соответствии с "Правилами по технике безопасности и производственной санитарии на предприятиях цементной промышленности".

Поступающие на предприятия рабочие должны допускаться к работе только после обучения их безопасным приемам работы и инструктажа по технике безопасности. Ежеквартально необходимо проводить дополнительный инструктаж и ежегодно повторное обучение по технике безопасности непосредственно на рабочем месте.

На действующих предприятиях необходимо оградить движущиеся части всех механизмов и двигателей, а также электроустановки, приямки, люки, площадки и т. п. Должны быть заземлены электродвигатели и электрическая аппаратура.

Установки по приготовлению угольной пыли должны работать под разрежением. Температура аэроугольной смеси при выходе из мельницы не должна превышать для тощих углей 100, подмосковных - 80, длиннопламенных и бурых - 70°С. Нельзя подсушивать пыль до влажности ниже гигроскопической.

Обслуживание дробилок, мельниц, печей, силосов, транспортирующих и погрузочно-разгрузочных механизмов должно осуществляться в соответствии с правилами безопасной работы у каждой установки.

Большое внимание следует уделять обеспыливанию воздуха и отходящих газов печей и сушильных установок для создания нормальных санитарно-гигиенических условий труда. В соответствии с сани