Манипулятор МП-11

Манипулятор предназначен для выполнения операций транспортирования и ориентации деталей при работе в автоматическом режиме по командам устройства упрвления.

Манипулятор выполнен в модульном исполнении, позволяющим производить перекомпоновку узлов модулей с целью получения некоторого ряда исполнений.

Технические характеристики

Номинальная грузоподъёмность, кг 1

суммарная в каждой руке 0,5

Максимальная абсолютная погрешность позиционирования, мм 0,1

Максимальная величина горизонтального перемещения, мм 200

Максимальный угол поворота в горизонтальной плоскости,.. 120

Максимальная величина вертикального перемещения (подъёма), мм 65

Максимальная величина сдвига схвата, мм 25

Максимальный угол поворота (ротации) схвата вокруг продольной оси,.. 180

Время выдвижения (втягивания) рук при максимальной величине перемещения, с 2

Время поворота рук в горизонтальной плоскости при максимальном угле поворота, с 1

Время подъёма (опускания) рук при максимальной величине перемещения, с 0,5

Время сдвига схвата при максимальной величине сдвига, с 0,36

Время сжатия (разжатия) схвата, с 0,35

Время ротации схвата при максимальном угле ротации, с 0,4

Максимальный угол между руками, 100

Минимальный угол между руками, 20

Рабочее давление пневмопитания мПа (кг/см2) 0,4-0,5 (4-5)

Напряжение управления электроклапанов, В 24

род тока постоянный

сила тока, А не более 0,5

Напряжение питания датчиков контроля отработки перемещений, В 0,5-30

род тока постоянный

сила тока, А не более 0,1

Тип устройства управления цикловой

Количество команд на управление манипулятором 12

Примечание: на данные по техническим характеристикам рекомендуется обращать особое внимание при составлении циклограммы работы робота.

Описание механической части

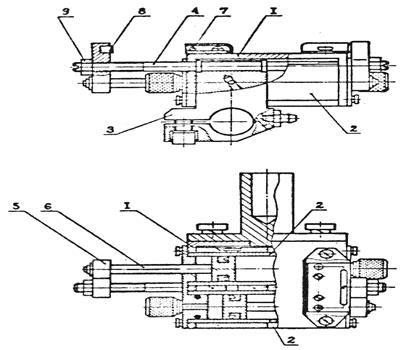

Рис. 1.4.2. Манипулятор МП-11.

Для работы манипулятора, его необходимо соединить с устройством управления через соответствующие кабели управления, и с общей пневмомагистралью через узел подготовки воздуха.

На рис. 1.4.2. показан максимальный вариант исполнения манипулятора. При необходимости и соответствующих изменениях в схеме, модули вращательный (модуль ротации), поступательный (модуль сдвига) и поступательный могут не устанавливаться. Модуль ротации может быть установлен на модуле поступательном, а модуль сдвига - на модуле поступательном. Каркас 1 манипулятора является его силовой, несущей частью. На нем размещены механизмы подъема 2 и поворота 3 с соответствующими демпферами и узел распределения воздуха 4.

На муфте 5 механизма подъема закреплены с помощью крепежных винтов и колонок 8 модули поступательные 6 (рука 1 и 2).

Установка угла между руками осуществляется ослаблением винтов, подтягивающих колонки 8 к фланцу 7, разворотом рук на необходимый угол и последующей затяжкой винтов.

Модуль сдвига 10 и ротации 2 устанавливается, соответственно на руках 1 и 11 с помощью кронштейнов 12. Схваты 13 закрепляются в зажимах модулей ротации и сдвига или в кронштейне 12 в случае, если модуль сдвига и ротации не установлены. Установка схватов в одной плоскости по высоте производится разворотом кронштейнов 12. Обслуживание упоров 14 механизма подъема и демпферов 15 производится через нишу в корпусе, закрытую крышками 16.

На кронштейне механизма подъема установлен амортизатор 17 и переключатели 18, сигнализирующие об окончании поворота. На корпусе манипулятора размещены разъемы для подключения устройства управления, болт заземления и штуцер для подключения к пневмосети.

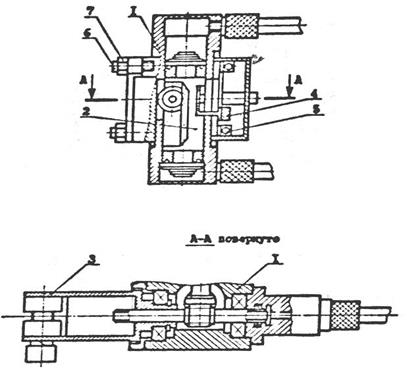

Механизм подъема (рис.1.4.3) предназначен для обеспечения подъема и опускания рук манипулятора. Механизм подъема состоит из корпуса (цилиндра) 1 и штока (поршня) 2, уплотненного манжетами. На нижнем конце штока имеются проточка и выступ, предназначенные для установки и фиксации механизма поворота, а на верхнем конце установлен кронштейн 3 для крепления амортизатора поворота.

Для улучшения динамики работы на подъем и опускание, штоковые полости выполнены разных сечений. Внутри штока 2 (в подшипниках) установлен вал 4 механизма поворота, на одном конце которого закреплено колесо зубчатое 5, взаимодействующее с рейками механизма поворота, а на другом - муфта 6 для крепления руки манипулятора. На муфте 6 размещены упоры 7 для обеспечения необходимого угла поворота руки манипулятора. Установка в корпусе манипулятора механизма подъема, его упоров, демпферов и механизма поворота показаны на рис.1.4.4.

Рис. 1.4.3. Механизм подъема.

Механизм подъема 1 крепится к корпусу манипулятора 2 восемью винтами 3. В корпусе механизма подъема установлена цилиндрическая направляющая 4, к которой крепятся упоры 5.

Рис 1.4.4. Механизм подъема с упорами и механизмом поворота.

Механизма поворота устанавливается через окно в днище корпуса манипулятора и крепится винтами 12 к штоку механизма подъема с помощью пластины 7.

Направляющая 4 одним концом закреплена в пластине 7, а другим - в кронштейне 3 (рис.1.4.3.), образуя вместе со штоком механизма подъема и механизмом поворота жесткую замкнутую конструкцию, предотвращающую проворот штока 2. Демпферы 6 вворачиваются в пластину 8 корпуса 2 и стопорятся винтами 9.

Регулировка механизма подъема сводится к установке величины необходимого вертикального перемещения рук манипулятора и проверки срабатывания блока переключателей 10, для чего:

подберите положение микровинта 2, при котором надежно срабатывает переключатель 10;

передвиньте упоры 5 на необходимую величину, предварительно ослабив их затяжку к направляющей 4;

зажмите упоры 5.

Механизм поворота (рис.1.4.5) предназначен для обеспечения поворота рук манипулятора. Механизм поворота состоит из корпуса 1, в котором установлены две шток-рейки 2.

Рис. 1.4.5. Механизм поворота.

Регулировка механизма поворота производится в два этапа и сводится к установке упорами 7 (грубая настройка) и микровинтами 8 (точная настройка) (см. рис.1.4.4.) необходимого угла поворота рук в горизонтальной плоскости, для чего:

ослабьте затяжку упора 7, так чтобы зубцы последнего вышли из зацепления с муфтой 6; проверните руку в необходимое положение;

передвиньте упор 7 до выступа амортизатора, нажмите на выступ, выбрав его ход;

зафиксируйте упор 7;

микровинтом 8, предварительно ослабив винт 9, установите необходимое точное положение руки;

затяните винт 9;

аналогично произведите установку другого упора 7.

Модуль поступательный (рука) (рис.1.4.6) предназначена для обеспечения выдвижения схвата в рабочую зону и состоит из корпуса 1, шток поршня 2, стержня 3, основных упоров 4 и регулировочных упоров 5.

Рис. 1.4.6. Модуль поступательный (рука).

Схват и узлы перемещения схвата устанавливаются на стержень 3. При подаче воздуха происходит перемещение штока поршня 2 вместе со стержнем 3 и упорами 4 и 5. Упор 5 нажимает на плунжер демпфера 6, при этом происходит гашение скорости.

В конце хода срабатывает переключатель 7, КЭМ замыкается и выдает сигнал о выполнении движения.

Регулировка величины перемещения сводится к установке упоров, для чего:

ослабьте крепление упора 4 к шток-поршню 2 и к стержню 3, а также крепление упора 5 к стержню 3;

передвиньте упоры на необходимую величину и закрепите их;

аналогично произведите установку другой пары упоров 4 и 5.

Демпфер руки (рис.1.4.7) предназначен для обеспечения плавного торможения элементов руки при выходе на упор.

Рис. 1.4.7. Демпфер.

Демпфер состоит из корпуса 1, в котором установлен плунжер 2, имеющий четыре риски с разными углами наклона и поджимаемый пружиной 3, колпачок 4 и кожух 5, герметично соединенные с плунжером 2 и корпусом 1 и образующие две герметичные полости Б и В; шарик 6, поджимаемый пружиной 7 запирает перепускное отверстие Г. При перемещении плунжера 2 масло, находящееся внутри полого плунжера и корпуса 1 продавливается через постоянно уменьшающийся зазор между плунжером 2 и корпусом 1 и через выходное отверстие А. Вытесненное масло перетекает в герметичные полости Б и В, при этом колпачок 4 и кожух 5 несколько растягиваются, а пружина 3 - сжимается.

При снятии нагрузки пружина 3 возвращает плунжер 2 в исходное положение, а масло перетекает через отверстие А и через отверстие Г, предварительно отжав шарик 6, в основную полость корпуса.

Внутренний объем демпфера до уровня прокладки 10 заполняется маслом индустриальным И - 20К ГОСТ 20799 - 75 через отверстие, закрытое пробкой 8. После заливки масла произведите удаление воздуха путем прокачки, т.е. перемещением плунжера до прекращения выделения пузырьков. После прокачки долейте масло до указанного выше уровня.

Регулировка жесткости демпфера сводится к подбору одного из четырех положений плунжера 2 относительно корпуса 1, для чего: выверните винт 9 и, проворачивая плунжер на 90° против часовой стрелки (до совмещения крепежных отверстий), подберите нужное положение, после чего вверните винт 9 до упора.

Механизм сдвига схвата (рис. 1.4.8.) предназначен для обеспечения перемещения схвата и состоит из корпуса 1 с двумя цилиндрами 2, каретки 3, соединенной штоком 4 через упор 5 со штоком 6. На корпусе 1 установлены КЭМы 7, а соответствующие им магниты 8 установлены на упорах 5.

Схват устанавливается в зажим каретки 3, которая перемещается по наружным поверхностям цилиндров 2.

Рис. 1.4.8. Модуль поступательный (модуль сдвига схвата).

При подаче воздуха в одну полость шток 6 перемещает каретку 3 с другим штоком до упора. Аналогично происходит обратное движение каретки при подаче воздуха в другую полость.

Механизм ротации схвата (рис. 1.4.9.) предназначен для вращения схвата на угол до 180° и состоит из корпуса 1, шток-рейки 2, вал-шестерни 3. На шток-рейке 2 установлен магнит 4, взаимодействующий с КЭМами 5.

Рис. 1.4.9. Модуль вращательный (модуль ротации схвата).

Схват устанавливается в зажим вал-шестерни 3, в которой имеется отверстие для подвода воздуха к схвату.

При подаче воздуха шток рейка 2 перемещается, вращает вал-шестерню 3 и, соответственно, схват.

Регулировка угла вращения сводится к перемещению упоров, которыми являются микровинты 6, для чего:

ослабьте затяжку гаек 7;

вращением микровинтов 6 установите необходимый угол поворота вал-шестерни.

Амортизатор механизма поворота (рис.1.4.10) предназначен для обеспечения плавного торможения всех элементов манипулятора, поворачивающихся вокруг его вертикальной оси, при выходе на упор. Он состоит из корпуса 1, в котором установлены два штока 2, связанные между собой скобой 3 и имеющей выступ, взаимодействующим с упорами механизма поворота, двух регулировочных игл 4.

Рис. 1.4.10. Амортизатор механизма поворота.

В корпусе выполнен подпиточный резервуар В, заполненный маслом, соединяющийся со штоковой полостью двумя перетечными каналами.

При перемещении штока 2 вначале происходит перекрытие канала, соединяющего подпиточный резервуар со штоковой полостью, а затем, отсеченный объем масла по перетечному каналу, задросселированному иглой 4, передавливается в противоположную штоковую полость, образующуюся при одновременном перемещении обоих штоков 2, связанных скобой 3. Таким образом, при полном вдавливании штока 2 происходит перекачка масла в противоположную полость и полное выдвижение противоположного штока, а также соединение образовавшейся штоковой полости с резервуаром В.

Наличие подпиточного резервуара позволяет компенсировать возможные утечки масла при колебании температуры окружающей среды.

Подпиточный резервуар В заполняется маслом индустриальным И - 20А ГОСТ 20799 - 75 через отверстие закрытое пробкой 5. Верхний уровень масла должен быть на 1 - 2 мм ниже плоскости корпуса, а нижний уровень должен быть на 1 - 2 мм выше плоскости днища резервуара. После заливки масла произведите удаление воздуха путем прокачки, т.е. перемещением штоков до прекращения выделения воздушных пузырьков. После прокачки долейте масло до необходимого уровня. Регулировка амортизатора сводится к обеспечению плавного торможения в конце поворота рук, для чего установите необходимое проходное сечение иглами 4.

Демпфер механизма подъема предназначен для обеспечения плавного торможения движущихся элементов манипулятора при выходе на упор. Демпфер по устройству, работе и эксплуатации аналогичен демпферу руки. Различие заключается в том, что фиксация положений плунжера от проворота осуществляется подпружиненным шариком.

Схват (рис. 1.4.11) предназначен для захвата и удержания детали (заготовки) и состоит из корпусов 1,2 между которыми зажаты шарикоподшипники 3, рычагов 4, взаимодействующих с поршнем 5, пружин 6,7 и штока 8.

Удержание детали производится усилиями пружин 6,7. Отпускание детали происходит при подаче воздуха через полый шток 8, при этом воздух поступает под односторонне уплотненный относительно штока поршень 5 и далее по винтовой канавке последнего - в цилиндр А. Поршень 5 перемещается, сжимает пружины 6,7 и проворачивает рычаги 4.

Рис. 1.4.11. Схват.

Конструкция схвата позволяет компоновать его в двух исполнениях:

для зажима деталей по наружной поверхности;

для зажима деталей по внутренней поверхности.

Для перекомпоновки схвата из одного исполнения в другое произведите следующее:

выверните винт 9;

выньте шток 8, удерживая при этом корпуса 1,2 в собранном виде;

вставьте шток 8 с другой стороны корпусов 1 и 2;

вверните винт 9 с моментом затяжки 5 кгс. м.

Узел распределения.

В узле распределения воздуха расположены двенадцать электропневмораспределителей 19 (рис.1.4.2), установленных на распределительной плите, и подключенных согласно пневматической и электрической принципиальным схемам.

Для регулирования скорости срабатывания какой-либо степени подвижности ослабьте гайку 21 на электропневмораспределителе, стоящем на линии сброса воздуха, подберите необходимое положение иглы 20, законтрите гайку 21.