Технологическая установка «Гидроочистка дизельных топлив»

Гидроочистка

Установка предназначена для очистки керосиновых и дизельных фракций от сернистых, азотистых и кислородосодержащих соединений.

Сырьём установки являются керосиновые и дизельные фракции.

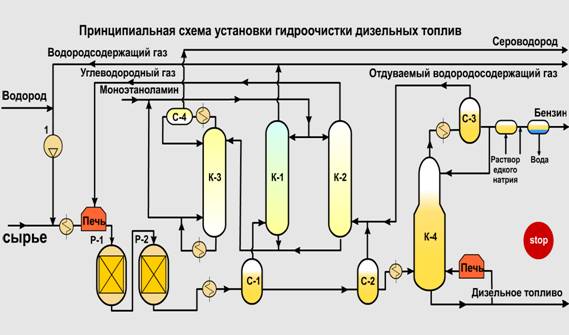

Гидроочистка состоит из ряда блоков, имеющих определенное назначение:

1. Реакторный блок – для удаления сернистых, азотистых и кислородных соединений, с получением нестабильного гидрогенизата.

2. Блок стабилизации – предназначен для отделения от нестабильного гидрогенизата (бензина – отгона), с получением стабильного дизельного топлива (керосина).

3. Блок очистки ВСГ и УГВ предназначен для очистки от сероводорода с помощью моноэтаноламина (МЭА).

4. Блок регенерации предназначен для получения чистого МЭА.

Параметры процессов гидроочистки

К параметрам относятся:

· Температура

· Давление

· Объемная скорость подачи сырья

· Кратность циркуляции ВСГ

1.Температура – влияет не только на скорость реакций, протекающих на поверхности катализатора, но и на скорость диффузии. При повышении температуры увеличивается летучесть углеводородов, уменьшается количество жидкой фазы и увеличивается скорость диффузии (Т 3600-4200 C).

Температуру 360˚С держат только при свежем катализаторе, ниже 360˚С держать нельзя, так как реакция обессеривания протекает слабо, выше 420˚С держать нельзя, так как усиливается реакция крекинга и коксообразование. Температуру повышают постепенно, по мере старения катализатора.

2. Давление – общее давление в системе 25-60 атм. Парциальное давление водорода 15-40 атм. Чем тяжелее фракция, тем больше в ней непредельных углеводородов, тем выше должно быть парциальное давление водорода (у нас держат 30-40 атм.). С повышением парциального давления водорода улучшается степень очистки, уменьшается коксообразование и увеличивается срок службы катализатора.

|

|

3. Кратность циркуляции водородосодержащего газа 250-750 объемов к одному объему сырья.

4. Объемная скорость подачи сырья – это часовая производительность к одному объему катализатора и колеблется от 1 до 10ч-1.

1часа (м2/час/м3=1/час =  [

[  ]) и зависит от количества исходного продукта. Уменьшение объемной скорости ведет к увеличению степени очистки.

]) и зависит от количества исходного продукта. Уменьшение объемной скорости ведет к увеличению степени очистки.

5. Расход водорода.

Водород при гидроочистке расходуется на гидрирование, растворение и отдув. Концентрация водорода в ВСГ должна быть не менее 75%, в противном случае не пойдет процесс гидроочистки.

Основные реакции, протекающие при гидроочистке

В бензинах сернистые соединения представлены меркаптанами (R-SH), сульфидами (RS-R) и дисульфидами (R-S S -R). Кроме указанных соединений, в бензиновых фракциях вторичного происхождения присутствуют предельные углеводороды. При высоких температурах они склонны к полимеризации и образованию кокса.

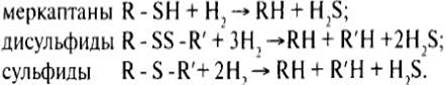

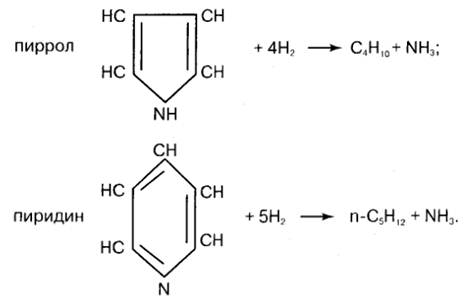

Меркаптаны, сульфиды и дисульфиды легко гидрируются в соответствующие углеводороды при сравнительно мягких температурных условиях. Реакции гидрирования указанных сернистых соединений протекают следующим образом:

Азотистые соединения при гидроочистке превращаются в соответствующие парафины и аммиак:

Кислородные соединения превращаются в углеводороды и воду. Металлические примеси накапливаются на катализаторе и постепенно дезактивируют его необратимо.

|

|

Реакции гидрирования идут с выделением тепла, но поскольку суммарный тепловой эффект процесса невелик (20-87 кДж/кг сырья), гидроочистка бензиновых фракций не сопровождается значительным повышением температуры в реакторе: на входе в него она составляет 330-350°С, на выходе — 370-380°С.

Объемная скорость подачи сырья находится в пределах 2,5-5,0 ч-1, кратность циркуляции ВСГ от 80 до 300 нм3/м3 сырья.

Описание

Дизельное топливо (сырье) подается сырьевым насосом на смешение с водородосодержащим газом. Смесь газа и сырья нагревается до температуры реакции, далее поступает в реакторы гидроочистки P-1 и P-2, где происходит разложение сера-, азот- и кислородсодержащих соединений, а также гидрирование непредельных и отчасти ароматических углеводородов. Затем, смесь поступает в сепаратор высокого давления C-1, где циркулирующий газ отделяется от жидкого гидроочищенного продукта. Из сепаратора C-1 водородсодержищий газ направляется на очистку от сероводорода в абсорбер K-1, где сероводород поглощается раствором моноэтаноламина. Очищенный газ смешивается с водородсодержащим газом, подаваемым на установку со стороны, поступает на прием компрессора и далее смешивается с сырьем. Если в результате реакции содержание водорода в циркулирующем газе резко снижается, часть этого газа выводится с установки, а подача водородсодержащего газа со стороны увеличивается.

В жидком гидрогенизате после сепаратора С-1 содержатся растворенные водород, метан, этан, пропан и бутан. Для их выделения гидрогенизат направляется в сепаратор низкого давления С-2, где выделяется часть растворенного газа. С целью окончательной стабилизации гидрогенизат под собственным давлением из сепаратора С-2 поступает через теплообменник в колонну стабилизации К-4. С верха колонны пары бензина и газ попадают в конденсатор-холодильник, откуда сконденсированный бензин и газ направляется в сепаратор С-3 на разделение. Газ из сепараторов С-2 и С-3 поступает в абсорбер К-2 для отмывки от сероводорода раствором моноэтаноламина, после чего отводится с установки или поступает в печи на горение. Отделение сероводорода от раствора моноэтаноламина производится в колонне К-3. Полученный на установке гидроочистки сероводород передается на установки для получения серы или серной кислоты.

|

|

Стабилизированное гидроочищенное дизельное топливо (продукт низа К-4) охлаждается и откачивается с установки.