Расчет рукавного фильтра

На основе технологических расчетов выбрать рукавный фильтр для очистки вентиляционных выбросов по следующим исходным данным.

. Тип рукавного фильтра - ФРО;

. Объемный расход очищаемых газов L= 5000 м3/ч;

. Температура газов tг = 45 оС;

. Концентрация пыли в газе Снач= 8 г/м3;

. Медианный диаметр частиц пыли dч = 35 мкм;

. Конечное содержание пыли Скон≤ 0,39 г/м3;

. Состав пыли - мел.

. Способ регенерации - обратная продувка и встряхивание.

Решение

Выбор фильтра осуществляется в зависимости от расхода очищаемого газа, его температуры, физических и химических свойств пыли, влажности и режима работы.

Нормативная газовая нагрузка для пылевидного технического углерода составляет gн = 2,60 м3/(м2·мин).

В соответствии с табл.П.1 для температуры газов tг =45 оС в качестве фильтрующего материала выбираем сукно.

Значения коэффициентов С1, С2, С3, С4 и С5 принимаем по табл.2.2 - С1 = 0,80; табл.2.3 - С2 = 1,02; табл.2.4 - С3 = 1,00; табл.2.5 - С4 = 0,886; табл.2.6 - С5 = 1,50, соответственно.

.Определяем удельную газовую нагрузку

g = gн·С1·С2·С3·С4·С5= 2,6·0,8·1,02·1,0·0,886·1,5 = 2,76 м3/(м2·мин)

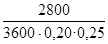

2. Рассчитываем площадь фильтрующих элементов

=

=  = 30,19 м2

= 30,19 м2

Принимаем типоразмер фильтра ФРО-31 с площадью фильтрующей поверхности F =31 м2, т.к. производительность этого фильтра нам подходит.

. Рассчитываем скорость фильтрования

Wф =  =

=  = 0,025 м/с

= 0,025 м/с

4. Рассчитываем скорость движения очищаемого газового потока на входе в аппарат исходя из заданного объемного расхода L и площади сечения входного отверстия фильтра Fвх

Wвх =  =

=  = 15,56 м/с

= 15,56 м/с

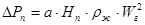

5. Гидравлическое сопротивление корпуса аппарата определяем по формуле:

=

=  = 2,5∙

= 2,5∙  = 336,54 Па.

= 336,54 Па.

Здесь  =2,5 - коэффициент гидравлического сопротивления корпуса аппарата (принимается одинаковым для всех вариантов заданий);

=2,5 - коэффициент гидравлического сопротивления корпуса аппарата (принимается одинаковым для всех вариантов заданий);  - плотность сухого воздуха, определяется в зависимости от tг по табл.2.7.

- плотность сухого воздуха, определяется в зависимости от tг по табл.2.7.

. Время фильтрации соответственно равно

=4,76/0,025= 190,4

=4,76/0,025= 190,4  3,17 м.

3,17 м.

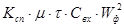

7. Гидравлическое сопротивление фильтрующих элементов

=

=  +

+  = 1200∙106·19,35∙10-6·0,025+ 6,5·109∙19,35∙10-6∙190∙8∙10-3∙0,0252 = 699,99 Па

= 1200∙106·19,35∙10-6·0,025+ 6,5·109∙19,35∙10-6∙190∙8∙10-3∙0,0252 = 699,99 Па

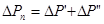

8. Гидравлическое сопротивление рукавного фильтра

∆Р = ∆Рк + ∆Рп = 336,54+ 699,99= 1036,53 Па  1,04 кПа

1,04 кПа

Данное значение гидравлического сопротивления ∆Р < ∆Рдоп= 3,5 кПа, следовательно данный фильтр соответствует допустимому рабочему режиму.

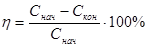

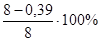

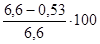

. Эффективность пылеулавливания

=

=  = 95,1%

= 95,1%

10. Количество входящей пыли

Мнач = L·Снач =  = 6,22 г/c

= 6,22 г/c

11. Количество уловленной пыли после очистки в фильтре

ΔМ= Мнач·η = 6,22·0,951= 5,91 г/c

. Количество пыли, выбрасываемой в окружающую среду

Мкон = Мнач - ΔМ = 6,22 - 5,91 = 0,31 г/с

Расчет циклона

Обосновать выбор марки циклона, определить конструктивные размеры и эффективность очистки для вентиляционных выбросов с пылью по следующим исходным данным.

. Расход газов от источника выбросов L=500 м3/ч;

. Температура газа tг=70 оС;

. Состав пыли - гипс;

. Плотность частиц пыли ρч = 1800 кг/м3;

. Дисперсный состав пыли, dч = 6 мкм, lgσч= 0,33

. Концентрация пыли в выбросе Свх=180 г/м3;

. Оптимальная скорость движения газов в циклоне Wопт=4,4 м/с;

. Избыточное давление газа перед циклоном Рц=150 Па;

Решение:

Для улавливания отходов деревообработки обычно используются циклоны конструкции Гидродревпрома типа Ц или УЦ. Выбираем циклон типа Ц, типоразмерный ряд которого приведен в табл.П.11.

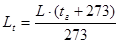

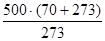

. Определяем расход газа при рабочих условиях

газовый поток циклон скруббер

=

=  =628,21 м3/ч

=628,21 м3/ч

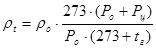

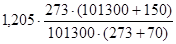

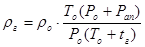

2. Плотность газов при рабочих условиях, принимая нормальное атмосферное давление воздуха равным  =101300 Па, и плотность воздуха при температуре 20 оС

=101300 Па, и плотность воздуха при температуре 20 оС  = 1,205 кг/м3, находим по формуле

= 1,205 кг/м3, находим по формуле

=

=  =0,961 кг/м3

=0,961 кг/м3

3. Рассчитываем необходимую площадь сечения циклона

= 0,032 м2

= 0,032 м2

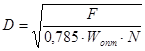

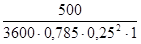

4. Задаваясь количеством циклонов N, определяем диаметр аппарата, который не должен превышать максимальное значение диаметра в типоразмерном ряду заданного типа циклонов. В первом приближении принимаем N=1

=

=  = 0,096м

= 0,096м

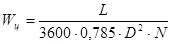

5. Для рассчитанного диаметра аппарата принимаем марку Ц-250 с диаметром D = 250 мм и вычисляем действительную скорость газа в циклоне

=

=  = 2,83 м/с

= 2,83 м/с

Данная скорость попадает в 15% диапазон  = 3,5 м/с, и, следовательно, удовлетворяет техническим условиям эксплуатации циклона. Исходя из вида пыли (гипс) окончательно выбираем один циклон марки Ц-250 из табл.П.11 приложения.

= 3,5 м/с, и, следовательно, удовлетворяет техническим условиям эксплуатации циклона. Исходя из вида пыли (гипс) окончательно выбираем один циклон марки Ц-250 из табл.П.11 приложения.

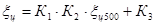

. Определяем коэффициент гидравлического сопротивления циклона, принимая  =210; К1 = 0,94 (табл.П.8); К2 = 0,88; для единичного циклона К3 = 0

=210; К1 = 0,94 (табл.П.8); К2 = 0,88; для единичного циклона К3 = 0

= 0,94·0,82·210 + 0 = 161,87

= 0,94·0,82·210 + 0 = 161,87

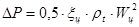

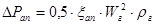

7. Находим потери давления и сравниваем их с допустимыми потерями давления в циклоне ∆Рдоп приведенными в табл.П.6 приложения

= 0,5·161,87·0,961·3,962 = 1219,69Па

= 0,5·161,87·0,961·3,962 = 1219,69Па  ∆Рдоп=1500 Па

∆Рдоп=1500 Па

По гидравлической характеристике (потери давления) выбранный типоразмер циклона соответствует техническим нормам эксплуатации.

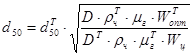

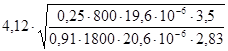

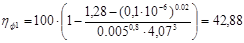

. Для определения фактической эффективности очистки газа в выбранном циклоне Ц-250 определяем медианную тонкость очистки газа при рабочих условиях, принимая расчетные параметры эффективности по табл.П.18 приложения:  = 4,12 мкм;

= 4,12 мкм;  = 0,91 м;

= 0,91 м;  = 3,5 м/с;

= 3,5 м/с;  = 800 кг/м3;

= 800 кг/м3;

=20,6·10-6, Па·с

=20,6·10-6, Па·с

=

=  =1,56 мкм

=1,56 мкм

9. Определяем параметр Х и с учетом данных табл.П.19 значение нормальной функции распределения Ф(Х) = 0,136

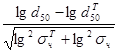

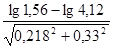

=

=  =

=  = -1,1

= -1,1

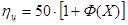

10. Эффективность очистки газа в выбранном циклоне составляет

=

=  =56,8%

=56,8%

11. Количество древесной стружки на входе в циклон

Мнач = L·Свх =  = 25 г/c

= 25 г/c

12. Количество уловленной в циклоне древесной стружки

ΔМ= Мнач·η = 25·0,56= 14 г/c

13. Количество стружки, выбрасываемой в окружающую среду

Мкон = Мнач - ΔМ = 25 - 14 = 11 г/с

Проведенный расчет показывает достаточно большое количество выбросов в окружающую среду. Следовательно, данный циклон целесообразно использовать только как аппарат первой ступени очистки в сочетании с другими пылеуловителями, например, фильтрами.

Расчет пенного пылеуловителя

Определить основные технологические и конструктивные характеристики пенного пылеуловителя с провальными тарелками по следующим исходным данным:

.Тип аппарата - ПВП

.Объемный расход очищаемых газов L= 80000 м3/ч;

.Температура газов - tг =200 оС;

.Температура воды tводы= 10 оС;

.Давление газа в пылеуловителе Рап = 600 Па;

.Плотность частиц пыли - ρч=1800 кг/м3;

. Начальная концентрация пыли в газе - Свх= 6,6 г/м3;

. Конечная концентрация пыли в газе - Свых = 0,53 г/м3;

. Вид пыли - зола

Решение

.Определяем плотность очищаемых газов при рабочих условиях

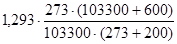

=

=  = 0,751 кг/м3.

= 0,751 кг/м3.

= 1,293 кг/м3 - плотность воздуха при нормальных условиях.

= 1,293 кг/м3 - плотность воздуха при нормальных условиях.

.Рассчитываем площадь поперечного сечения скруббера, принимая скорость газа Wг = 4,5 м/с

=

=  = 4,94 м2

= 4,94 м2

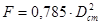

3.Находим диаметр корпуса аппарата

=

=

= 2,51 м

= 2,51 м

По рассчитанному диаметру и производительности выбираем марку пенного пылеуловителя ПВП-90, и по стандартному диаметру Dст = 2,8 м рассчитываем фактическую площадь сечения аппарата.

=0,785·2,82 = 6,15м2

=0,785·2,82 = 6,15м2

.Уточняем скорость газа в пылеуловителе

=

=  = 4,07 м/с

= 4,07 м/с

Данная скорость движения газа в аппарате попадает в допустимый диапазон скоростей и может быть принята в качестве расчетной.

.Определяем расход жидкости на орошение аппарата. Плотность орошения принимаем по табл.П.22 приложения, gж = 6,8·10-3 м3/м2·с

=0,0068·6,15 = 0,042 м3/с

=0,0068·6,15 = 0,042 м3/с

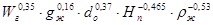

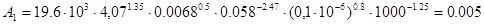

6.Площадь свободного сечения решетки рассчитываем по формуле

= 12·

= 12·  12·4,070,35·0,00680,16·0,0080,37·0,4-0,465·1000-0,53 = 0,058 м2

12·4,070,35·0,00680,16·0,0080,37·0,4-0,465·1000-0,53 = 0,058 м2

Принимаем диаметр отверстий в решетке  =8 мм; высоту пенного слоя на решетке Нп = 400 мм; плотность орошающей воды

=8 мм; высоту пенного слоя на решетке Нп = 400 мм; плотность орошающей воды  = 1000 кг/м3.

= 1000 кг/м3.

.Принимаем коридорную разметку перфорации на полке. Расстояние между отверстиями решетки, соответственно равно

= 0,008·

= 0,008·  = 0,03 м

= 0,03 м

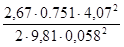

8.Определяем гидравлическое сопротивление сухой решетки. Для трубчатой решетки рекомендуется принимать значение коэффициента местного сопротивления  =2,67 [1]

=2,67 [1]

=

=  =

=  = 503,3 Па

= 503,3 Па

9.Гидравлическое сопротивление слоя пены, с учетом рекомендованного в [1] значения а = 4,15, составляет

= 4,15·4·1000·4,072= 274977 Па

= 4,15·4·1000·4,072= 274977 Па

10. Гидравлическое сопротивление корпуса аппарата рассчитывается по формуле Дарси. Принимаем коэффициент гидравлического сопротивления аппарата равным  =15 [1]

=15 [1]

=0,5·15·4,07 2·0,751 = 93 Па

=0,5·15·4,07 2·0,751 = 93 Па

11. Гидравлическое сопротивление, обусловленное силами поверхностного натяжения для перфорированной решетки определяется по формуле

=

=  = 54 Па,

= 54 Па,

Принимаем по табл.П.24 приложения при tводы= 10 оС,  = 10,8·10-2, Н/м.

= 10,8·10-2, Н/м.

. Общее гидравлическое сопротивление пенного аппарата соответственно равно

=

=  +

+  +

+  +

+  = 503,3 + 274977 + 93 + 54 = 275627,3 Па

= 503,3 + 274977 + 93 + 54 = 275627,3 Па

13. Удельная величина поверхности раздела фаз, отнесенная на 1 м2 решетки, составляет

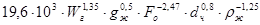

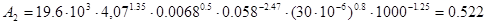

А =

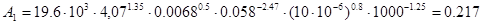

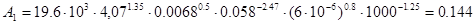

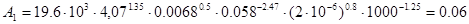

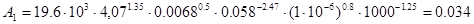

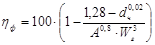

14. Фракционная эффективность очистки пылегазовых выбросов в пенном скруббере оценивается по формуле

, %

, %

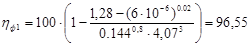

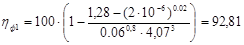

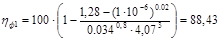

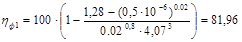

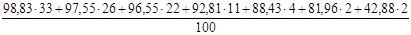

. Определяем общую эффективность очистки газов от пыли

=

=  = 95,46 %

= 95,46 %

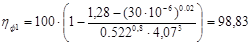

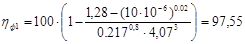

| № п/п | Размер частиц    , мкмДоля фракции Ф,%А , мкмДоля фракции Ф,%А  ,% ,%

| |||

| 0,522 | 98,83 | |||

| 0,217 | 97,55 | |||

| 0,144 | 96,55 | |||

| 0,06 | 92,81 | |||

| 0,034 | 88,43 | |||

| 0,5 | 0,02 | 81,96 | ||

| 0,1 | 0,005 | 42,88 |

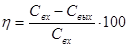

16. Требуемая степень очистки по заданию составляет

=

=  = 91,97 %

= 91,97 %

Выбранный аппарат превышает необходимую степень очистки газов и, следовательно, может быть рекомендован для применения в заданных условиях.

Литература

1. Ратушняк Г.С., Лялюк О.Г. Засоби очищення газових викидів: навчальний посібник. - ІВНВКП «Укргеліотех», 2009.-204 с.

2. Балабеков О.С., Балтаев Л.Ш. Очистка газов в химической промышленности.- М.: Химия,1991.-252 с.

. Вальдберг А.Ю. Технология пылеулавливания. - Л.: Машиностроение, 1995.- 423 с.

. Качан В.Н., Акишина А.Г. Теоретические основы очистки воздуха. -Макеевка: Дон РАСА, 2003.-130 с.

. Константинов З.И. Защита воздушного бассейна от промышленных выбросов.- М.: Стройиздат,1981.-104 с.

. Пирумов А.И. Обеспыливание воздуха.- М.:Стройиздат,1998.-653 с.

. Сандуляк А.В. Новое в технике и технологии физических методов очистки жидкостей и газов.- К.: Вища школа, 1998.- 55 с.

. Ужов В.Н. Очистка промышленных газов от пыли. - М.: Химия,1991.- 362с.

. Вальберг А.Ю. Технология пылеулавливания. - Л.: Машиностроение, 1985.- 423 с.

. Пирумов А.И. Обеспылевание воздуха. - М.: Стройиздат, 1998.-296 с.

. Швыдкий В.С., Ладыгичев М.Г. Очистка газов: Справочное издание. - М.: Теплоэнергетика, 2002.- 640 с.

. Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве. - М.: Металлургия, 2007.- 400 с.