(Размеры в скобках действительны для новых стандартов ISO)

| Резьба | Шаг резьбы Р, мм | |||

| Крупная резьба М | Мелкая резьба М | |||

| Мелкая | Мелкая 2 | Супермелкая | ||

| М1 М1.2 М1.4 М1.6 М1.8 | 0.25 0.25 0.3 0.35 0.35 | (0.2) (0.2) (0.2) (0.2) (0.2) | ||

| М2 М2.2 М2.5 М3 М3.5 | 0.4 0.45 0.45 0.5 0.6 | (0.25) (0.25) (0.35) (0.35) (0.35) | ||

| М4 М5 М6 М8 М10 | 0.7 0.8 1.25 1.5 | 0.5 0.5 0.75 1.25 | 0.5 0.75 | 0.5 0.75 |

| М12 М14 М16 М18 М20 | 1.75 2.5 2.5 | 1.5 1.5 1.5 | 1.25 1.25 1.5 1.5 | |

| М22 М24 М27 М30 М33 | 2.5 3.5 3.5 | 1.5 1.5 1.5 1.5 1.5 | (1) (1) | |

| М36 М39 М42 М45 М48 | 4.5 4.5 | (4)3 (4)3 (4)3 | 1.5 1.5 1.5 1.5 1.5 | |

| М52 М56 М60 М64 М68 | 5.5 5.5 | (4)3 | 3(2) 3(2) | 1.5 1.5 1.5 2(1.5) 2(1.5) |

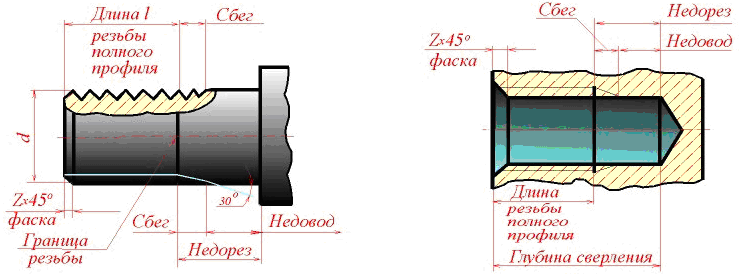

Кроме упомянутых выше основных характеристик существуют дополнительные: сбег, недорез и недовод.

Участок конечных витков резьбы, имеющих неполный профиль, называется сбегом резьбы. Сбег резьбы — участок неполного профиля в зоне перехода резьбы в гладкую часть детали, возникает при отводе режущего инструмента от изделия.

Недовод резьбы — величина ненарезанной части поверхности детали между концом сбега и опорной поверхностью детали (при переходе с одного диаметра на другой).

Недорез резьбы — участок поверхности детали, включающий сбег резьбы и недовод.

Величина недореза важна, например, при соединении двух тонких листов стали: при излишне большом недорезе соединение может быть неплотным.

Также встречаются также дюймовые резьбы нескольких видов (1 дюйм равен 25,4 мм).

Дюймовая резьба UTS, ISO 5864. Используется преимущественно в США. Профиль – равносторонний треугольник (угол при вершине 60о) со срезанными вершинами. При одном диаметре резьба может иметь крупный (UNC) или мелкий (UNF) шаг. Размеры резьбы указываются в долях дюйма и в числе витков, приходящихся на дюйм. Для маленьких диаметров резьбы перед числом витков через дефис ставится порядковый номер резьбы: от 0 до 12.

|

|

Дюймовая резьба Витворта BSW. Используется преимущественно в Великобритании. Профиль – равнобедренный треугольник (угол при вершине 55 градусов). При одном диаметре резьба может иметь крупный (BSW) или мелкий (BSF) шаг. Размеры указываются в долях дюйма и в числе витков резьбы на дюйм.

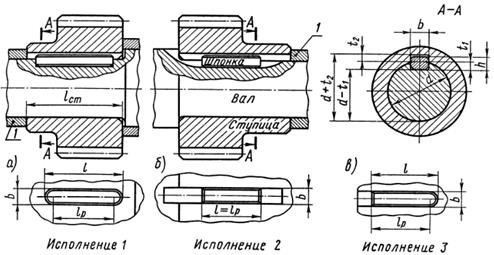

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений):

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

- со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

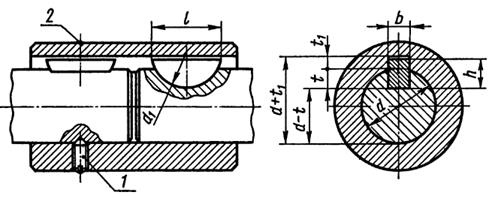

- с сегментными шпонками (рабочие грани – боковые, применяют при передаче небольших вращающих моментов, просты в изготовлении, удобны при монтаже и демонтаже – шпонки свободно вставляют в паз и вынимают) (рисунок 2);

- напряжённые (при сборке соединений в деталях возникают предварительные (монтажные) напряжения):

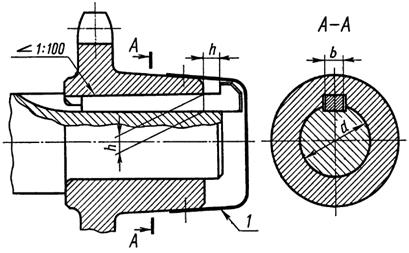

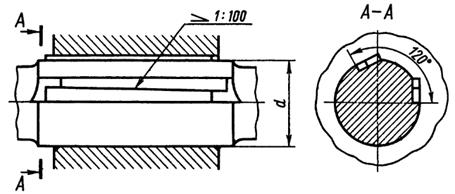

- с клиновыми шпонками (имеют форму односкосных самотормозящих клиньев с уклоном 1:100, не требуют стопорения ступицы от продольного перемещения вдоль вала, хорошо воспринимают ударные и знакопеременные нагрузки) (рисунок 3);

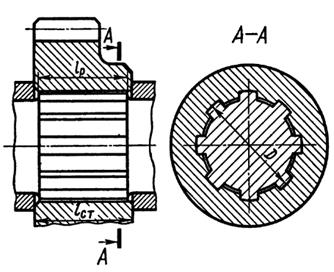

- с тангенциальными шпонками (состоят из двух форму односкосных клиньев с уклоном 1:100 каждый, работают узкими гранями, вводятся в пазы ударом, применяются для передачи больших вращающих моментов с переменным режимом работы, в соединении ставят две пары тангенциальных шпонок под углом 120°) (рисунок 4).

|

|

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рисунок 3 – Соединение клиновой шпонкой

Рисунок 4 – Соединение тангенциальными шпонками

Достоинства шпоночных соединений:

- простота конструкции;

- сравнительная лёгкость монтажа и демонтажа.

Недостатки шпоночных соединений:

- шпоночный паз ослабляет вал и ступицу охватывающей детали не только уменьшением сечения, но, главное, значительной концентрацией напряжений изгиба и кручения;

- трудоёмкость изготовления.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

Шлицевые соединения различают:

- по характеру соединения:

- неподвижные (для закрепления охватывающей детали на валу);

- подвижные (допускают перемещение детали вдоль вала);

- по способу центрирования ступицы относительно вала:

- по наружному диаметру (наиболее технологично);

- по внутреннему диаметру (при высокой твёрдости материала ступицы);

- по боковым поверхностям зубьев (более равномерно распределение нагрузки по зубьям);

- по форме зубьев:

- прямобочные (имеют постоянную толщину зубьев) (рисунок 5);

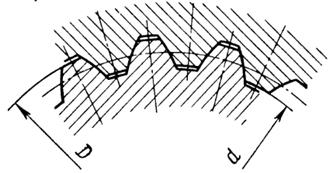

- эвольвентные (имеют повышенную прочность, используются для передачи больших вращающих моментов) (рисунок 6);

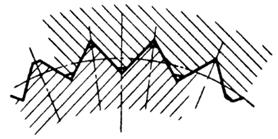

- треугольные (применяют только в неподвижных соединениях для тонкостенных ступиц, пустотелых валов, при передаче небольших крутящих моментов) (рисунок 7).

|

|

Рисунок 5 – Прямобочное шлицевое соединение

Рисунок 6 – Эвольвентное шлицевое соединение

Рисунок 7 – Треугольное шлицевое соединение

Достоинства шлицевых соединений (по сравнению со шпоночными соединениями):

- обеспечивают лучшее базирование соединяемых деталей и более точное направление при осевом перемещении;

- уменьшается число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три-четыре);

- при одинаковых габаритах допускают передачу больших вращающих моментов за счёт большей поверхности контакта;

- обеспечивается высокая надёжность при динамических и реверсивных нагрузках;

- вал зубьями ослабляется незначительно;

- уменьшается длина ступицы.

Недостатки шлицевых соединений (по сравнению со шпоночными соединениями):

- более сложная технология изготовления;

- более высокая стоимость.