Технология дуговой наплавки деталей.

Здравствуйте студенты группы ЭГС-19-1!

Задание: Вам необходимо самостоятельно изучить материал, выполнить задание.

Выполненную работу (ответы на вопросы) отправить отдельным файлом на электронную почту преподавателя.

Если такой возможности нет, выполненное задание предоставить в распечатанном (рукописном) виде после возобновления занятий

Обратная связь: ihor_2611@mail.ru

Тема: Дуговая наплавка в среде защитных газов.

Цели:

Образовательная: сформировать у обучающихся прочные теоретические знания о дуговой наплавке в защитных газах

Воспитательная: воспитать у обучающихся: аккуратность и внимательность в работе,трудолюбие, бережное отношение к сварочному оборудованию и инструментам.

Развивающая: развивать навыки самостоятельной работы, самоконтроля, внимание.

Задачи: освоить дуговую наплавку в защитных газах

Литература:

1.Герасименко А.И. Основы электрогазосварки: учебное пособие/ А.И.Герасименко. - Изд. 8-е. – Ростов н/Д: Феникс, 2010. – 380.: ил. –(Начальное профессиональное образование).

2.Герасименко А.И. ЭЛЕКТРОСВАРЩИК: Учебное пособие для профессионально- технических училищ. – Изд 12-е, доп. и перераб./ А.И.Герасименко. – Ростов н/ Д: Феникс, 2011. – 407, [1] с. – (НПО).

3.И. И. Фрумин Автоматическая электродуговая наплавка. Харьков: Металлургиздат., 1961,- 421 с.

Ход урока:

1. Ознакомиться с изложенным материалом (лекцией).

2. Рассмотреть формулы и схему наплавки.

3. Ответить на заданные вопросы.

Лекция:

Дуговая наплавка в защитных газах

Дуговая наплавка в защитных газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т.п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дугой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки.

|

|

Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-30ХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки.

|

|

Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Сущность способа заключается в том, что электрическая дуга горит между электродом и наплавляемой деталью в струе газа, вытесняющего воздух из плавильного пространства, и расплав металла защищается от действия кислорода и азота воздуха. При наплавке и сварке стальных деталей используют углекислый газ, при сварке алюминия — аргон или гелий.

|

|

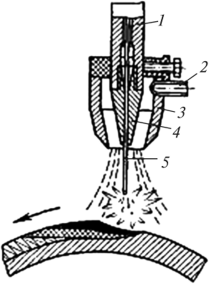

Рассмотрим процесс наплавки стальной детали в среде углекислого газа. Электродная проволока 5 (рис. 3.19) подается с постоянной скоростью специальным механизмом в зону горения через мундштук / и наконечник 4. По трубке 2 через газовое сопло 3 поступает углекислый газ под давлением 5—20 МПа. Наплавку ведут на постоянном токе обратной полярности, что обеспечивает получение более качественного шва и уменьшает разбрызгивание металла. Электродную проволоку применяют с повышенным содержанием марганца и кремния (Св-08Г2СА, Св-12ГС, Св-18ХГСА, Нп-30ХГСА и др.), что объясняется следующими обстоятельствами. При сварке углекислый газ способствует образованию в наплавленном металле оксидов и пор. Кроме того, при высокой температуре дуги происходит диссоциация диоксида углерода (углекислого газа) с образованием атомарного кислорода. Окисление металла протекает по реакциям:

Окисление кислородом протекает по реакциям:

Марганец и кремний, имеющие большее сродство к кислороду, чем железо, отнимают кислород от FeO по реакциям:

Оксиды Si02 и МпО образуют лекгоплавкие шлаки, всплывающие на поверхность сварочной ванны.

Рис. 1. Наплавка в среде защиты

Следует также иметь в виду роль кремния и марганца в предотвращении образования в металле пор. Будучи активными раскисли- телями, кремний и марганец предотвращают раскисление FeO углеродом, при котором бурно выделяется окись углерода по реакции

Указанная реакция раскисления FeO подавляется кремнием и марганцем, и процесс кристаллизации протекает спокойнее, без образования пор.

Для автоматической наплавки используют обычно автоматы А-580М с установкой мундштука с горелкой для подачи диоксида углерода, для полуавтоматической наплавки — полуавтоматы Л-547Р, ПДГ-301 и др. Источниками тока служат сварочные преобразователи ПСГ-500-1, ПСУ-500 и сварочные выпрямители ВС-300, НДГ-301 идр.

Сварку и наплавку выполняют электродной проволокой диаметром от 0,8 до 2,5 мм. Например, при наплавке цилиндрических деталей диаметром от 10 до 40 мм применяют проволоку диаметром от

0,8 до 1 мм марки Нп-30ХГСА. Сила сварочного тока 75 А при диаметре детали 10 мм, 130... 160 А — при диаметре детали 40 мм. Напряжение на дуге 18...20 В. Толщина наплавленного слоя составляет 0,8... 1 мм, твердость 24...35 HRC3. После закалки твердость повышается до 50 HRC3.

Наплавка деталей в среде углекислого газа по сравнению с наплавкой под слоем флюса имеет следующие преимущества: возможность наплавки шеек валов диаметром от 10 мм и выше; более высокая (на 20...30%) производительность процесса; меньший нагрев детали; отсутствие необходимости очистки наплавленного слоя от шлаковой корки. Недостатком процесса является склонность наплавленного слоя к образованию трещин и значительное разбрызгивание металла.

Домашнее задание:

1.Электродную проволоку применяют с повышенным содержанием марганца и кремния?

2. Охарактеризовать сущность дуговой наплавки в среде защитных газов?

3. Опишите формулы и схему наплавки в среде защитных газов (рис. 1)