Электрическая характеристика дуги в координатах напряжения U - и время t, представлена на рис. 4, имеет несколько четко выраженных участков в соответствии с технологическими законами электродуговой сварки. Сварка начинается с короткого замыкания (тока 1), при которой напряжение U = 0, а ток I Þ I мах. Второй этап характеризуется отрывом электрода от поверхности свариваемого объекта и образованием межэлектродной пространства. Для созревания электродугового разряда в этом пространстве необходимо напряжение зажигания дуги Uэ (1-2). Третий этап: ионизация межэлектродного пространства, при этом для горения дуги требуется меньшее напряжение Uр (участок 2 - 3). Четвертый этап характеризуется образованием и отрывом капли и уменьшения длины межэлектродного пространства, при дальнейшем падении напряжения (участок 3 – 4). В дальнейшем цикл сварки повторяется.

Для устойчивого горения дуги характеристика источника сварочного тока должна удовлетворять характеристике дуги, т.е. источник питания должен отвечать следующим требованиям:

1. Источник сварочного тока должен обеспечить напряжение холостого хода Uхх> Uз в 2,5…3 раза больше, чем рабочее напряжение (Uр). Напряжение холостого хода, при сварке постоянным током металлическими электродами равно 40…60В, угольными – 50…80В, а при сварке переменным током металлическими электродами равно 50- 70В.

2. Ток короткого замыкания Iкз должен быть не более 2Iр. Отношение тока короткого замыкания к рабочему току называется – коэффициентом добротности Д источника питания. Коэффициент добротности характеризует устойчивость горения дуги и работы источника сварочного тока Iк / Iр = Д, 1 < Д < 2.

3. Источник сварочного тока должен обладать динамическими свойствами, т. е. Быстро реагировать на все изменения режима в дуге и сети. Источник питания должен восстанавливать напряжение от момента короткого замыкания (U ≈ 0) до напряжения зажигания дуги (Uз) в течение 0,02-0,05 сек.

4.Источник сварочного тока должен обладать крутопадающей внешней (вольт – амперной) характеристикой, которая необходима для возбуждения и устойчивого горения дуги, ограничения тока короткого замыкания, равномерной сварки при различных колебаниях режима.

5.Источник сварочного тока должен обеспечить регулирование режима сварки (сварочного тока Iсв и напряжения U).

На рис. 5 представлены внешние (вольт – амперные) характеристики различно настроенных источников тока (кривые 2, 3, 4). Они пересекают кривую 1 (характеристику дуги). Точка пересечения А характеризует напряжение зажигания дуги Uз (Uxx), точка В - рабочее напряжение Up и рабочий ток Ip. Пересечение кривых 2, 3, 4, с осью абсцисс характеризует соответствующие токи короткого замыкания. Кривая 3 имеет Д < 1,а кривая 4 - Д > 2. Поэтому источники питания с данными характеристиками непригодны для сварки. Наилучшей считается кривая 2, у которой 1< Д< 2.

Рис. 4. Электрическая характеристика сварочной дуги. Рис. 5. Внешняя вольтамперная характеристика

источника питания дуги

| Марка | Сила тока, А | Напряжение, В | Номинальная мощность, кВ * А | Габаритные размеры, мм | Масса, кг | ||

| Номинальная ПН - 60 % | предел регулирования | номинальное рабочее | холостого хода | ||||

| ПСО - 500 | 120,,,600 | 1275 х 770 х 1080 | |||||

| ТД - 504 | 165,,,650 | - | - | ||||

| ВСС - 300 - 3 | 35,,,330 | - | 13,2 | 875 х 735 х 900 |

ОПРЕДЕЛЕНИЕ РЕЖИМОВ И ТЕХНОЛОГИЧЕСКИХ КОЭФФИЦИЕНТОВ ДУГОВОЙ СВАРКИ.

Выбор режима сварки. Количество сварочного соединения зависит от правильности выбора режима сварки.

В понятия режима сварки входят диаметр электрода, сила сварочного тока, напряжение, скорость сварки.

Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. С одной стороны, диаметр электрода должен быть по возможности наибольшим, чтобы обеспечить максимальную производительность сварки, с другой - применение большого диаметра электрода, особенно при малой толщине металла, может привести к пережогу металла. Диаметр электрода определяется по эмпирической формуле:

d = S / 2 + 1,

где d - диметр электрода, мм; S - толщина свариваемого металла, мм.

При толщине металла свыше 20 мм диаметр электрода будет не более 8…10 мм.

Сила сварочного тока Iсв, А, определяет качество и производительность работ. Эта величина зависит от толщины свариваемого металла S, диаметра электрода d, коэффициента теплопроводности, типа сварного соединения (стыковое, тавровое, угловое и т.д.), скорости сварки, положение сварного шва в пространстве (нижнее, верхнее, потолочное).

Практически силу сварочного тока определяют по формуле:

Iсв = Кd,

где К – коэффициент плотности тока А/мм.

Для обычной электродуговой сварки коэффициент плотности тока К, А / мм, равен:

для металлических электродов 40…50

для угольных » 5…8

для графитовых » 18…20

С увеличением теплопроводности металла, которая в основном зависит от химического состава, сила сварочного тока увеличивается. Например, теплопроводность железа λFe = 40…50 ккал / (м * ч * 0С), а алюминия λAl = 150…170 ккал / (м * ч * 0С), и поэтому при сварке алюминия необходимо увеличение сварочного тока

Iсв = (1,3 - 1,5)

При сварке легированых сталей, обладающих пониженной теплопроводностью из за содержания в них легирующих элементов, возникает опасность образования высоких термических напряжений,могущих привести к образованию в детали трещин. Поэтому при сварке легированных сталей применяется так называемый мягкий режим:

= (0,8 - 0,9)

= (0,8 - 0,9)

где  – сила сварочного тока для легированных сталей, А;

– сила сварочного тока для легированных сталей, А;

- сила сварочного тока для углеродистых сталей, А.

- сила сварочного тока для углеродистых сталей, А.

При сварке на переменном токе из-за отсутствия достаточной ионизации и охлаждение межэлектродного пространства при перемене полярности требуется повышенный сварочный ток:

= (1,1÷1,2)

= (1,1÷1,2)

где  - сила сварочного тока на переменном токе, А;

- сила сварочного тока на переменном токе, А;

- сила сварочного тока на постоянном токе, А.

- сила сварочного тока на постоянном токе, А.

Окончательно силу сварочного тока устанавливают с учетом соотношений толщины металла S и диаметра электрода d. При толщине металла S > 3d силу сварочного тока увеличивают на 10...15%, а при S < 1,5d уменьшают на 10...15%. Сварку вертикальных и потолочных швов ведут при силе тока на 10...15% меньшей, чем при сварке нижних швов. Повышение скорости сварки дает возможность без снижения качества сварных соединений повысить силу сварочного тока.

Силу сварочного тока при ручной электродуговой сварке стали можно также определить по приближенной формуле академика К. К. Хренова.

Напряжение сварки Uс, В, определяют в зависимости от длины дуги Lд по формуле

Uс = Uак +Uд Lд,

где Uак — падение напряжения в аноднокатодных пятнах, которое не зависит от длины дуги, равно 10...12В; Uд — падение напряжения, отнесенное к 1 мм длины дуги, равное 2...3В на 1 мм.

Длина дуги зависит от диаметра электрода; ее определяют по формуле

Lд =0,5 (d + 2)

Скорость сварки Vсв, м/ч, определяют по формуле

Vcв = (Iсв Kн) / В

где Кн — коэффициент наплавки, г / (А*ч). Для качественных электродов Кн = 10...12 г / (А*ч), для стабилизирующих Кн = 8 г / (А*ч); В — масса наплавленного металла на 1 м длины, г / м.

По коэффициенту наплавки Кн и времени горения дуги t, ч, количество наплавленного металла Qн, г, рассчитывают по формуле

Qн = Kн Icв t.

Расход электрической энергии, Р, кВт*ч, определяют по формуле

P = Ui Iсв / (η η * 1000) + Мхх (Т-t)

где η– кпд источника питания (для трансформатора при Iсв= 100-450 А равен 0,8…0,85; для генератора 0,3- 0,4); Мхх -мощность холостого хода источника питания дуги (для трансформатора равна 0,2…0,4 кВ*А; для генератора 2…3 кВ*А); Т- общее время работы источника питания, ч (рабочее и холостое).

Определение технологических коэффициентов при электродуговой сварке. Технологические коэффициенты при электродуговой сварке характеризуют экономическую эффективность сварки и правильность ее режима К технологическим коэффициентам относятся: Кн, — коэффициент наплавки; Кр— коэффициент расплавления; Кп— коэффициент потерь. Коэффициенты Кн, Кр, Кп рассчитывают по формулам и •по данным опыта.

Коэффициент наплавки Кн, г/(А*ч), характеризует технологическое качество применяемых электродов; его определяют по формуле

Кн = Qн / (Iсв * t)

где Qн — масса наплавленного металла, которую определяют взвешиванием до и после наплавки, г; t — время горения дуги, ч; Iсв— рабочий сварочный ток, А.

Для широкого применения электродов Кн — 5... 13 г/ (А*ч).

Коэффициент расплавления КР, г/(А*ч), учитывает разбрызгивание металла при электродуговой сварке и вычисляется по формуле

Кр = Qр / (Iсв * t)

где Qp—количество расплавленного металла, которое определяют взвешиванием электрода до и после наплавки, г.

Коэффициент Kр не должен значительно превышать коэффициент Кн, так как это будет указывать на нерационально выбранный электрический режим сварки. Чем больше разница между Кр и Кн, тем больше потери металла. Считается нормальным, если

КР=(1,2... 1,3) Кн.

Коэффициент потерь Кп рассчитывают по формуле

Кп = (Qр – Qн) *100% / Qр

Контроль сварных соединений.

Различают дефекты подготовки (сборки) изделий под сварку и дефекты, возникающие при сварке. Дефекты подготовки часто приводят к появлению собственно сварочных дефектов.

Наиболее характерные дефекты подготовки и сборки: неправильный угол скоса кромок в швах; смещение свариваемых кромок или непостоянство зазора между ними: трещины, расслоения, загрязнения на кромках и т.п. причинами таких дефектов могут быть неисправности станков и приспособлений для сборки, недоброкачественность исходных материалов, ошибки в чертежах, а так же низкая квалификация и культура труда работников.

Дефекты по расположению в сварном соединении разделяют на внешние и внутренние.к внешним дефектам относят изменение размеров (сечения шва, чрезмерную чешуйчатость, кратеры, наплывы, подрезы, прожоги, поры, непровары, трещины и неметаллические включения, выходящие на поверхность). К внутренним дефектам относятся внутренние дефекты, непровары корня шва или его кромки, поры или шлаковые включения не выходящие на поверхность, пережог металла, флокены. Трещины (рис. 6, а, б) могут быть в металле шва или околошовной зоне. Они подразделяются на горячие и холодные. Возникновение трещин связано с химическим составом, характером и скоростью нагрева и охлаждения металла, жесткостью конструкций. Трещины резко снижают пластические свойства и являются очагами разрушения сварных соединений.

Подрезы (рис. 6, в) — это углубления на основном металле у края шва. Подрезы возникают при сварке на повышенном токе и напряжении, неправильном угле наклона электрода, несоответствии диаметра электрода. Подрезы являются концентраторами напряжений, уменьшают поперечное сечение свая.

Непровары (рис. 6, д, е, ж)—это местные несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненная валиков. Причинами непроваров могут быть неправильное ведение процесса сварки, плохая подготовка кромок, загрязнение поверхности металла, недостаточный ток и др. Непровары создают концентрацию напряжений, снижают прочность соединений.

Поры и раковины (рис. 6, з, и) образуются в результате перенасыщения расплавленного металла шва газами. Поры могут быть поверхностными, внутренними или располагаться в цепочку. Поры возникают из-за недостаточной защиты расплавленного металла от воздуха, попадания влаги в зону сварки и плохой очистки свариваемых поверхностей от масла, ржавчины, большой скорости сварки и остывания металла. Поры нарушают прочность, нарушают герметичность изделия.

Наплывы,(рис. 6, г) — натекание металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним. Наплывы образуются при неправильном режиме сварки и положении электрода. Наплывы являются концентраторами напряжений, снижают прочность соединения.

Неметаллические включения в сварном шве- макро- и микроскопические частицы в виде оксидов, нитридов, сульфидов, фосфидов, шлаковых включений и частиц инородного металла. Появлению неметаллических включений способствует низкое качество электродных материалов и нарушение режимов сварки. Макроскопические включения вызывают концентрацию напряжений, снижают прочность. Микровключения снижают пластические характеристики металла шва.

Кратеры (незаплавленные углубления) — появляются при низкой квалификации сварщика.

Прожоги образуются в результате большой величины сварочного тока, неравномерной скорости сварки, возникают при сварке тонких элементов.

В качестве основного метода контроля сварных соединений применяют внешний осмотр невооруженным глазом или с помощью лупы с увеличением до 10 раз, которым проверяют качество подготовки и сборки заготовок под сварку, выполнения швов при сварке и готовых сварных швов. При осмотре выявляют наличие трещин, подрезов, прожогов, наплывов, кратеров, пористости, непроваров, определяют дефекты формы шва. Некоторые из указанных дефектов недопустимы и подлежат вырубке и повторной заварке.

В ряде случаев для оценки качества сварного соединения применяют методы разрушающего контроля (РК) и неразрушающего контроля.

РК-испытания проводят на образцах-свидетелях или на моделях, которые сваривают из того же материала и по той же технологии, что и основное изделие. Механические испытания соединений и металла шва проводят на растяжение, изгиб, ударную вязкость.

Для исследования структуры и дефектов металлов сварных швов используют методы металлографического анализа: макро- и микроструктурный.

При макроструктурном анализе изучают макрошлифы и изломы металла. Макрошлифы вырезают таким образом, чтобы на них вместились все основные участки сечения сварного шва, то есть литой металл и зона термического влияния. По излому определяют наличие флокенов и характер разрушения металла.

Для микроанализа изготавливают микрошлифы, после их подготовки проводят травление и затем изучают на металлографических микроскопах при увеличении в 100...1500 раз. При этом обнаруживают микротрещины, перегрев или пережог металла, изучают строение и структуру металла шва и основного металла.

При неразрушающих испытаниях, проводимых обычно на самих изделиях, оценивают те или иные физические свойства, косвенно характеризующие качество, прочность или надежность соединения. Основными методами неразрушающего контроля являются: рентгено-и гаммаграфический (определяют объемные внутренние и поверхностные несплошности в любых материалах), ультразвуковой (внутренние и поверхностные несплошности в любых материалах, кроме крупнозернистых), магнитный (поверхностные и подповерхностные несплошности в ферромагнитных материалах), капиллярный (поверхностные несплошности в любых материалах) и на герметичность жидкостями (керосином, водой) и, газами (гелием, аммиаком, сжатым-воздухом).

Рис. 6. Дефекты.

ТЕНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ.

Техника выполнения шва и режим сварки. Перед возбуждением дуги следует установить необходимую силу сварочного тока, который зависит от марки электрода, или сварочного соединения, положения шва в пространстве и др.

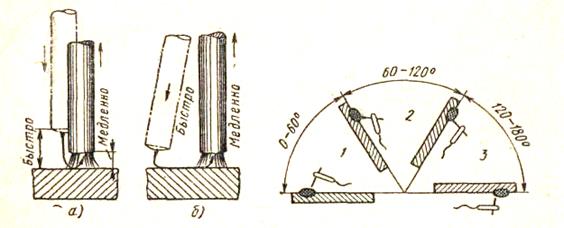

Зажигание производится двумя способами (рис. 7). При первом способе электрод проводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят вверх на 2-5 мм. Второй способ напоминает процесс зажигание спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений скопившихся в кратере. Применение того или иного способа зажигания дуги зависит от условий сварки, от навыков сварщика. Положение и перемещение электрода при сварке. Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов: нижнее 1, вертикальное и горизонтальное на вертикальной плоскости 2; потолочное3 (рис. 8). Сварку вертикальных швов можно выполнить сверху вниз или снизу вверх. Схема сварки вертикальных швов показана на рис.9.

При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки (рис. 10 а). Перемещение электрода при сварке может осуществляться способами к себе (рис. 10 б), от себя (рис.10 в) при отсутствии поперечных колебательных продолжений конца электрода, ширина валика равна (0.8-1.5) d электрода, такие швы называют узкими, или ниточными; их применяют при сварке тонкого метала и при наложении первичного слоя в многослойном шве

Рис. 7 Схема зажигания Рис. 8 Расположение сварного

сварочной дуги: шва в пространстве:

а- прикосновением электрода 1- нижнее; 2- вертикальное или

в точке; б- чирканьем концом горизонтальное; 3- потолочное

электрода о поверхность металла

Рис 9 Схема сварки вертикальных швов:

а- сверху вниз; б- снизу вверх

а б в

Рис 10.

Рис. 11. Основные виды траекторий поперечных движений рабочего

конца электрода.

Рис 12 Выполнение шва в зависимости

от его длины

Рис 13 схема сварного шва.

Рис 14 Схема многослойной сварки.

Гидравлическое испытание. При этом методе испытания в сосуде после наполнения его водой с помощью насоса или гидравлического пресса создают избыточное давление. Давление при испытании обычно берут в 1,5-—2 раза больше рабочего. Величину давления определяют по проверенному и опломбированному манометру. Испытуемый сосуд под давлением выдерживают в течение 5—10 мин. В это время швы осматривают на отсутствие течи, капель и отпотевания. Для гидравлического испытания применяют не только воду, но и авиационное масло, или дизельное топливо (при контроле плотности швов в масляных и топливных баках, трубопроводах).

Кроме того, испытание может производиться наливом воды так испытывают вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие емкости.

Пневматическое испытание. При пневматическом испытании сжатый газ (воздух, азот, инертные газы) или пар подают в испытываемый сосуд. Сосуды небольшого объема погружают в ванну с водой, где по выходящим через не плотности в швах пузырькам газа обнаруживают дефектные места. Более крупные сварные резервуары и трубопроводы испытывают путем смазывания сварных швов пенным индикатором, который пузырится в местах неплотностей. Самым простым пенным индикатором является водный раствор мыла. Для испытания при отрицательных температурах пригодны смесь мыльного растворе с глицерином, льняное масло и др.

Вакуум - испытания. Участок шва, проверяемым на плотность, смачивают водным раствором мыла. На шов устанавливают вакуум - камеру, представляющую собой коробку с открытым дном и прозрачной верхней крышкой из плексигласа. По контуру открытого дна вакуум - камера имеет резиновое уплотнение. Из камеры выкачивают воздух до определенного разрежения. Повспениванию мыльного раствора, которое наблюдают через крышку, обнаруживают расположение дефектов. Этот метод нашел применение при контроле стыковых швов днищ, резервуаров.

Испытание керосином. Этот метод испытания основан на явлении капиллярности, которое заключается в способности многих жидкостей, в том числе и керосина, подниматься по капиллярным трубкам (трубкам малого поперечного сечения). Такими капиллярными являются сквозные поры и трещины в металле сварного шва. Одну сторону стыкового шва покрывают водным раствором мела, после высыхания которого другую сторону смачивают керосином. Время выдержки изделия после смачивания керосином зависит от толщины свариваемых деталей: чем больше толщина и чем ниже температура воздуха, тем больше время выдержки.

Испытание аммиаком. Сущность этого метода заключается в том, что испытуемые швы покрывают бумажной лентой или марлей (pис 15), которая пропитана 5%-ным водным раствором аэотнкислой ртути или фенолфталеином. В изделие нагнетается воздух до определенного давления и одновременно подают некоторое количество газа (аммиака), Проходя через поры шва, аммиак оставляет на бумаге черные (бумага пропитана раствором азотнокислой ртути) или красные (фенолфталеиновая бумага) пятна. Испытания с помощью течеискателей. При этом методе испытания применяют гелиевые или галоидные течеискатели. При применении гелиевых течеискателей внутри испытуемого сосуда создают вакуум, а снаружи сварные швы обдувают смесью воздуха с гелием. При наличии не плотностей гелий проникает внутрь, сосуда, а затем поступает в течеискатель, где имеется специальная аппаратура для его обнаружения.

В случае применения галоидных течеискателей внутри испытуемого сосуда создают избыточное давление и вводят небольшое количество голоидного газа. Газ проникает через не плотности шва, отсасывается снаружи сосуда и поступает в специальную аппаратуру. По наличию галоидного газа определяют неплотность шва.

Этот метод обладает высокой чувствительностью и применяется для контроля ответственных сварных изделий.

Рис 15 схема испытания полотности

швов аммиаком