5.1 ЕО состоит из обслуживания машины перед выездом на перегон, обслуживания во время работы и обслуживания после возвращения с перегона.

5.2 ЕО перед выездом на перегон должно проводиться не менее чем за час до

начала «окна». При ЕО выполнить визуальный осмотр машины, проверку целостности пломб, проверку качества затяжки крепежа, смазочные работы в соответствии с Таблицей смазки, приведенной в Приложении А настоящего Руководства. При необходимости подтянуть крепеж агрегатов и сборочных единиц, недостающие крепежные детали установить. Трещины в сборочных единицах и деталях, течи жидкостей и топлива не допускаются.

5.3 Техническое обслуживание машины перед выездом на перегон.

|

5.3.1 Проверить комплектность инструмента, принадлежностей и оборудования, штатных средств пожаротушения на машине.

5.3.2 Проверить состояние капота, подножек, поручней, ограждений клиноременных передач, осветительных приборов и сигнальных фонарей, наружных поверхностей и остекление кабины.

5.3.3 Проверить работоспособность механизмов дверей.

5.3.4 Трансмиссия и ходовые части.

5.3.4.1 Произвести осмотр колесных пар и проверить состояние их элементов, доступных для осмотра.

Проверить состояние поверхностей катания колесных пар (рисунок 1) для выявления трещин,

ползунов (выбоин), плен,

Рисунок 1 - Колесная пара

раздавленности, вмятин,

отколов, раковин, выщербин недопустимых размеров, вертикального подреза

гребня, остроконечного наката, ослабления или сдвига ступицы на оси.

Допускаются выщербины на поверхности катания глубиной не более 1,0 мм, при этом толщина обода колеса в месте выщербины должна быть не менее 36,0 мм.

Допускается ползун (выбоина) на поверхности катания колеса глубиной не более 1,0 мм.

|

Проверить на открытых частях осей (рисунок 2) отсутствие трещин, плен, протертых мест, электроожога и других дефектов.

Рисунок 2 - Колесная пара

Осмотреть открытые видимые участки поверхностей колесных пар и убедиться в отсутствии трещин на поверхностях катания, дисках, ступицах колес и шейках осей, в отсутствии сдвига колес (рисунок 2) по красным контрольным полосам на ступицах и осях.

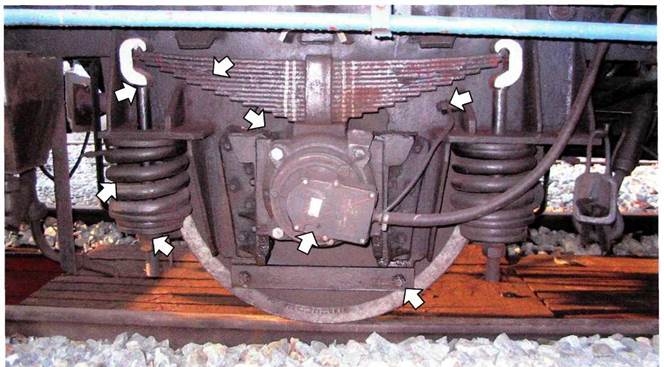

5.3.4.2 Проверить состояние рессорного подвешивания колесных пар.

При осмотре рессорного подвешивания (рисунок 3) обратить внимание на состояние листовых и пружинных рессор, подвесных болтов, наличников, проверить крепление деталей, наличие шплинтов.

Трещины в деталях рессорного подвешивания не допускаются. Поперечное смещение листов относительно коренного листа допускается не более 1,0 мм.

|

Рисунок 3 - Рессорное подвешивание, букса

|

5.3.4.3 Проверить наличие и состояние подбуксовых тросиков (рисунок 4).

Рисунок 4 - Подбуксовые тросики

5.3.4.4 Произвести наружный осмотр букс (рисунок 3), не открывая смотровые крышки. Проверить крепление буксовых струнок, наличников и наличие проволочной обвязки (рисунок 3).

При этом следует убедиться в отсутствии трещин и сколов на корпусе буксы, следов вытекания смазки из лабиринтной части; проверить затяжку болтов буксовых крышек, крепление шунтов.

Запрещается эксплуатация машин, у которых любой из буксовых узлов имеет хотя бы один из следующих дефектов, приведенных ниже:

- трещины в деталях;

- подтеки смазки в зоне смотровой и крепительной крышек;

- следы выброса смазки через лабиринтное уплотнение на диск, обод колеса, детали рычажной передачи, в смазке видны металлические включения (латунь, сталь). На задней (лабиринтной) части корпуса буксы имеется валик смазки черного цвета с металлическими включениями;

- на задней (лабиринтной) части корпуса буксы имеется валик смазки, покрытый пылью;

- на смотровой и крепительной крышке видна окалина, крышка деформирована в виде кругов либо отдельных выпуклых полос, протертостей, пробоин;

- при обстукивании передней части смотровой (крепительной) крышки ниже ее центра слышны дребезжащие звуки или двойные удары (отбои);

- повышенный нагрев верхней части букс (свыше 60°С, при котором не

возможно удержать руку в месте нагрева);

- задняя часть корпуса нагрета больше передней;

- напыление смазки на ступицу колеса, ослабление болтов или появление

ржавчины под шайбами болтов крепительной крышки.

При обнаружении хотя бы одного из указанных дефектов провести промежуточную ревизию буксового узла.

При недостаточной пропитке пряжи в буксовых карманах (рисунок 3) добавить необходимое количество смазки.

5.3.4.5 В рычажной тормозной передаче проверить целостность крепежа, а

также качество затяжки болтов и гаек. При наличии деформации тяг - тяги отремонтировать, тормозную рычажную передачу - отрегулировать.

5.3.4.6 При отпущенных тормозах проверить зазор между тормозными колодками и поверхностями катания колес (рисунок 5). Для этого две колодки одной колесной пары отжать с помощью рычага от колес до соприкосновения колодок с колесами с другой стороны и полученные зазоры измерить в районе оси вращения каждой тормозной колодки, используя при этом круглый щуп. Зазоры должны быть в пределах от 12 до 16 мм, что соответствует зазору между каждой колодкой и поверхностью катания колеса равному 6-8 мм при отрегулированном одинаковом отходе колодок, расположенных по разные стороны колеса. В случае отклонения контролируемых параметров произвести регулировку тормозной рычажной передачи.

|

Проверить толщину тормозных колодок, которая должна быть не менее 15 мм, а также отсутствие клиновидного износа колодок. Проверить выходы штоков тормозных цилиндров (рисунок 5) машины, которые должны быть в пределах от 40 до 100 мм, при необходимости произвести регулировку.

Рисунок 5 - Элементы тормозной системы

При замене тормозных колодок произвести регулировку тормозной рычажной передачи и выходы штоков тормозных цилиндров.

5.3.4.7 Проверить ручной тормоз (рисунок 6) на легкость вращения штурвала и плотность прижатия колодок к колесам. Штурвал должен вращаться от руки усилием не более 50 Н (5 кгс). При вращении штурвала по часовой стрелке тормозные колодки задней колесной пары должны прижаться к поверхности круга катания колес, машина должна удерживаться на месте.

Рисунок 6 - Штурвал ручного тормоза

Осмотреть цепь привода ручного тормоза (рисунок 7).

Рисунок 7 - Цепь привода ручного тормоза

|

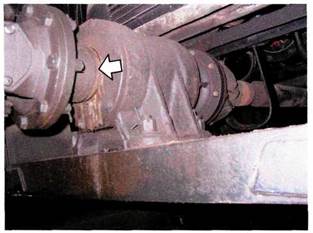

5.3.4.8 Убедится в наличии и целости крепежа, проволочной обвязки и пломб, в отсутствии течи масла из осевых редукторов, промежуточной опоры (рисунок 8), гидропередачи и рукавов (рисунок 9).

Рисунок 8 - Промежуточная опора

5.3.4.9 Проверить крепление осевого редуктора и гидропередачи к раме

машины.

5.3.4.10 Проверить крепление предохранительных скоб под карданными валами и элементами тормозной рычажной передачи, а также состояние шплинтовки креплений карданных валов (рисунок 9).

Рисунок 9 - Осевой редуктор и гидропередача

5.3.5 Автосцепное устройство.

5.3.5.1 Проверить действие расцепного привода автосцепного устройства (рисунок 10), повернув рычаг расцепного привода 1. При этом замок 2 должен полностью уйти внутрь головки. Подвижность замка проверить, нажимая на него рукой. Замок должен свободно входить в головку автосцепки и возвращаться в исходное положение под действием собственного веса.

Рисунок 10 - Автосцепное устройство

5.3.5.2 Проверить работоспособность предохранителя (против саморасцепа), нажав одной рукой на лапу замкодержателя 3, а другой на замок, который должен остаться в первоначальном положении.

5.3.5.3 Действие всего механизма автосцепки проверить, повернув балансир

валика 4 до отказа, при этом замок утопает в головке автосцепки, затем нажать

на лапу замкодержателя, а балансир валика отпустить, при этом замок должен

оставаться в головке автосцепки.

5.3.5.4 Подвижность автосцепки в горизонтальной плоскости проверить покачиванием.

5.3.6 Кран грузоподъемный.

5.3.6.1 Осмотреть доступные поверхности и провести техническое освидетельствование канатов в соответствии с требованиями приложения Б настоящего Руководства, в случае обнаружения недопустимых дефектов канаты заменить.

5.3.6.2 Проверить отсутствие трещин и деформаций в деталях канатной

поддержки грузовой тележки.

5.3.6.3 Проверить на канатах и ручьях барабанов и блоков наличие специальной канатной смазки. При необходимости произвести смазывание.

Проверить правильность укладки витков каната.

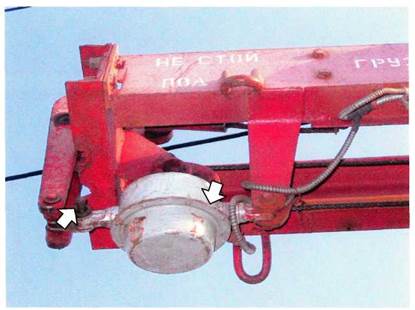

5.3.6.4 Проверить наличие и состояние деталей крепления элементов крана

(рисунок 11).

5.3.6.5 Осмотреть открытые части барабанов и привода передвижения, корпусов грузовой тележки, а также ролики (рисунок 12) с целью выявления трещин на этих ответственных деталях лебедок.

5.3.6.6 Проверить отсутствие течи масла из редукторов, катков, муфт и шарниров.

Рисунок 11 – Кран.

Рисунок 12 – Ролики.

5.3.6.7 Проверить отсутствие трещин в кронштейнах (рисунок 13) ограничителя грузоподъемности и корпусе барабанов (рисунок 11).

5.3.6.8 Осмотреть ограничитель грузоподъемности (рисунок 13) на стреле крана и проверить наличие и сохранность пломбы, гарантирующей правильную регулировку. При отсутствии пломбировки релейного блока эксплуатация крана не допускается.

Рисунок 13 - Ограничитель грузоподъемности

|

5.3.6.9 Проверить срабатывание электромагнитных колодочных тормозов (рисунок 14) на лебёдках.

Рисунок 14 - Электромагнитный колодочный тормоз.

5.3.6.10 Осмотреть доступные рамные конструкции с целью выявления возможных дефектов. Трещины и деформации не допускаются.

|

Рисунок 15 - Грузовой крюк

5.3.6.11 Осмотреть грузовой крюк (рисунок 15). Следы остаточной деформации (отгибание крюка), трещины или дефекты резьбы не допускаются.

|

5.3.6.12 Проверить работу системы выключения привода поворота (рисунок 16).

Рисунок 16 - Системы выключения привода поворота.

|

5.3.6.13 Осмотреть опоры дополнительные (рисунок 17). Трещины в сварных швах балок не допускаются. Течь масла из гидроцилиндров и мест креплений рукавов не допускается.

Рисунок 17 - Опоры дополнительные.

5.3.6.14 Осмотреть выносной пульт, проверить его работоспособность.

4.3.6.14 Проверить правильность и надежность фиксации рабочих органов

крана в транспортном положении.

5.3.7 Лебедка для подтаскивания рельсов.

5.3.7.1 Осмотреть узлы лебедки (электроталь, захват, блоки, катки, ролики, крюк и т.д.) с целью обнаружения дефектов. Трещины в сварных швах металлоконструкций не допускаются. Деформированные элементы выправить.

Провести техническое освидетельствование каната в соответствии с требованиями пункта 5.3.6.1.

|

Осмотреть захваты (рисунок 18), трещины в деталях захвата не допускаются. При наличии деформации захват заменить.

Рисунок 18 – Захваты.

Проверить вращение блоков, роликов и катков, которые должны вращаться легко, без заеданий.

5.3.8 Электрооборудование.

5.3.8.1 Поврежденную изоляцию проводов восстановить.

5.3.8.2 Проверить состояние крепления электрических проводов к клеммам

и электроаппаратам, надежность штепсельных соединений. При необходимости

провода закрепить.

5.3.8.3 Проверить крепления и замки шкафов с электроаппаратурой. Проверить состояние и целостность имеющихся электроаппаратов. При наличии повреждений аппаратура должна быть отремонтирована и подвергнута проверке.

5.3.8.4 Осмотреть и проверить предохранители. Перегоревшие предохранители

заменить. Следы подгаров не допускаются. Предохранители должны надежно крепиться в зажимах. Использование предохранителей, не предусмотренных конструкторской документацией или инструкцией по эксплуатации машины не допускается.

5.3.8.5 Проверить работу осветительных приборов, светосигнальных

средств, звуковых сигнальных средств. Перегоревшие лампы заменить.

5.3.8.6 Осмотреть и проверить работоспособность системы КЛУБ (рисунок 4,

19). Отсутствие пломб не допускается. Следы механических повреждений на следящей головке не допускаются.

|

| Рисунок 19 - Система КЛУБ |

Проверить крепление головок к корпусу машины.

5.3.9 Пневмооборудование.

5.3.9.1 Компрессор осмотреть. Течь масла в компрессоре не допускается. В

компрессоре проверить уровень масла (рисунок 20), при необходимости долить.

Проверить наличие пломбы на предохранительной муфте. При отсутствии пломбы произвести регулировку, после чего пломбу установить.

Проверить крепление кардана к предохранительной муфте (рисунок 20).

| Рисунок 20 - Компрессор |

5.3.9.2 Осмотреть соединительные шланги тормозной пневмосистемы, а

также качество фитинговых соединений.

5.3.9.3 Перед выездом на перегон, при работающем дизеле, проверить работу пневматического и тормозного оборудования в соответствии с требованиями Инструкции по эксплуатации тормозов специального подвижного состава железных дорог ЦП-ЦТ-ЦВ-797 от 4 октября 2000 г., утвержденной

|

заместителем министра путей сообщения Российской Федерации В.Т.Семеновым.

5.3.10 Силовая установка.

5.3.10.1 Проверить герметичность системы смазки, охлаждения и питания

дизеля. Выявленные течи устранить.

5.3.10.2 Отвернув крышку горловины радиатора, проверить уровень охлаждающей жидкости. Уровень охлаждающей жидкости должен быть на 10 - 15 мм выше трубок сердцевины радиатора. При необходимости долить, при этом использовать марку охлаждающей жидкости залитой в системе.

5.3.10.3 Проверить уровень масла в картере дизеля, баке гидросистемы, при

необходимости масло долить. Проверить уровень масла в коробке перемены передач.

5.3.10.4 По указателю на топливном баке проверить уровень топлива, при

необходимости произвести заправку.

5.3.10.5 Проверить работоспособность механизма управления топливным

насосом, муфтой сцепления. Рывки, заклинивания, повышенный шум не допускаются.

5.3.10.6 Проверить по вольтамперметру напряжение аккумуляторных бата

рей.

5.3.10.7 До запуска дизеля в работу открыть разобщительный кран на заборном трубопроводе топливного бака.

5.3.11 При работающем дизеле необходимо:

- следить за температурой охлаждающей жидкости, которая должна быть в

пределах от 75 до 98 °С;

- следить за давлением и температурой масла в магистралях (при частоте

вращения 2100 мин"1) дизеля, которые соответственно должны быть в пределах

от 0,4 до 0,7 МПа и от 70 до 85 °С;

- убедится в отсутствии посторонних шумов и стуков при работающем дизеле;

- проверить по вольтамперметрам напряжение зарядного генератора дизеля, которое должно быть в пределах от 25 до 27 В;

- произвести запуск компрессоров, проверить равномерность их работы;

посторонние шумы и стук не допускаются;

- осмотреть выхлопную систему. Утечки выхлопных газов в соединениях

колен, компенсаторов, глушителей, патрубков не допускаются;

- произвести 2-3 контрольных трогания с места и торможения машины.

Тормозная система должна надежно срабатывать без рывков и самопроизвольных отпусков тормозов, при этом контролировать по манометрам давление воздуха в пневматических тормозных цилиндрах машины, которое при включении крана машиниста, должно быть в пределах от 0,38 до 0,43 МПа

(3,8 до 4,3 кгс/см2);

- проверить давление воздуха в главном резервуаре и запасном резервуаре,

которое должно быть в пределах от 0,65 до 0,80 МПа (от 6,5 до 8,0 кгс/см2) и от

0,53 до 0,55 МПа (от 5,3 до 5,5 кгс/см2) соответственно.

5.4 Техническое обслуживание машины при движении к месту работы и во время работы.

5.4.1 Следить за показаниями приборов, контролирующих работу дизеля.

5.4.2 Следить за давлением воздуха в тормозной системе.

5.4.3 Следить за работой сигнальных приборов.

5.4.4 Прислушиваться к посторонним шумам, стараться определить причину их появления, а при необходимости, остановить машину и устранить их.

5.4.5 При работе машины в рабочем режиме необходимо следить за:

- работой узлов привода гидропередачи, состоянием клиноременных передач привода генератора;

- постоянством частоты вращения коленчатого вала дизеля, давлением масла и температурой охлаждающей жидкости, при отклонениях от нормы срочно

принимать меры к обнаружению причин и устранению дефектов;

- отсутствием течи масла из гидроцилиндров и состоянием гидравлических

шлангов.

Во время работы машины, через каждые три часа работы машины, необходимо остановить дизель и проверить:

- отсутствие течи масла, топлива и охлаждающей жидкости;

Непрерывная работа машины не должна превышать 6-8 часов, после чего

необходимо остановить машину для проведения ЕО.

|

5.5 Техническое обслуживание машины после возвращения с перегона.

5.5.1 Сразу после возвращения с перегона проверить состояние и температуру нагрева букс, осевых редукторов (рисунок 21), раздаточной коробки и промежуточной опоры в зоне подшипниковых узлов. Нагрев букс свыше 60 °С, а раздаточной коробки и опоры свыше 80 °С не допускается. Рекомендуется в качестве измерительного прибора использовать лазерный термометр (пирометр) (рисунок 21).

Рисунок 21 — Измерение температуры осевого редуктора

5.5.2 Перекрыть разобщительный кран трубопровода дизельной установки.

5.5.3 Произвести очистку и уборку машины.

5.5.4 Слить конденсат из отстойника бака гидросистемы.

|

5.5.5 Слить конденсат из резервуаров и масловлагоотделителей (рисунок 22).

Рисунок 22 - Кран слива конденсата

5.5.6 Устранить выявленные течи жидкостей.

5.5.7 Заправить машину топливом.

5.5.8 Проверить загрязненность фильтра гидросистемы.

5.5.9 Передать для расшифровки кассету аппаратуры КЛУБ.

5.5.10 Выполнить смазочные работы в соответствии с Таблицей смазки.

Сделать отметку в Журнале учета работы машины, периодических технических обслуживании и ремонтов о выполненном объеме работ, времени работы дизеля, а также об устранении дефектов, выявленных в течение рабочей смены.

|