По результатам измерений определяется овальность (эллипсность),конусность (непарарлелльность).

Признаки овальность

D2-D3>0,02мм, сечению окружности гильзы или отверстия характерна овальность. Причем значение овальности выше допустимого значения – 0,01…0,02 мм.

D1-D4=0…0,02 мм, овальности в сечении окружности гильзы или отверстия нет.

Признаки конусности

D1-D4>0,02мм, стенкам гильзы или отверстия характерна конусность. Причем значение конусности выше допустимого значения – 0,01…0,02 мм.

D1-D4=0…0,02 мм, конусности в отверстии нет (стенки отверстия или гильзы параллельны)

Значение D1, D2, D3, D4 определяется строго по схеме, с помощью рабочего, поверенного

нутромера.

Коробление поверхности определяется с помощью плоского щупа и проверочной линейки.

Состояние резьбовых отверстий определяется с помощью калибра.

Блок выбраковывают при наличии трещин или обломов в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в

масляных каналах и в местах, недоступных для их устранения, а также в случаях, когда обнаружено более двух трещин в перемычках между посадочными местами

под гильзы или клапанными гнездами, более четырех трещин в рубашке охлаждения или более двух трещин, выходящих на обработанные поверхности. А так же если

конусность и овальность отверстий более допустимых значений.

Трещины и пробоины устраняют с помощью сварочных процессов, наложением

заплат и закреплением их винтами или сваркой, наложением заплат с применением эпоксидных композиций. В местах, не испытывающих больших нагрузок, трещины заделывают стягивающими или уплотняющими фигурными вставками.

Изношенные резьбовые отверстия восстанавливают постановкой спиральных резьбовых вставок, нарезанием резьбы ремонтного (увеличенного) размера.

Шпильки с изношенной резьбой выбраковывают: При наличии обломанных болтов и шпилек место облома зачищают заподлицо с поверхностью блока. В центре облома

сверлят отверстие на всю длину обломанной части болта (шпильки). Затем забивают экстрактор соответствующего номера, на него надевают соответствующую гайку и вывинчивают обломанную часть из отверстия. При необходимости прогоняют резьбу метчиком.

Посадочные места (гнезда) под вкладыши коренных подшипников восстанавливают растачиванием под вкладыши ремонтного размера с увеличенным наружным

диаметром на станке РД-14.

При отсутствии вкладышей ремонтного размера гнезда коренных подшипников восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3-0,4 мм и последующего растачивания до номинального размера при условии сохранения допустимого расстояния от оси отверстия гнезд до верхней плоскости блока цилиндров. Перед фрезерованием плоскостей разъема комплект

крышек устанавливают в специальное приспособление и фрезеруют сначала опорные поверхности под гайки. Затем переставляют крышки плоскостью разъема вверх и

фрезеруют их. Паз под усик вкладыша углубляют фрезой.

Разработан технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников с диаметром более 95 мм

электроконтактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера.

Тест.

1. Характеристика, вид и характер дефектов цилиндра а- трещина; б-эллипсность; г-прямолинейность.

2. Капитальный ремонт цилиндра.

а-замена; б- расточка; г-расточка +хонингование.

3. Оборудование и оснастка.

а-стенд для разборки ДВС; б-стенд для холодной обкатки ДВС; в-стенд для горячей обкатки ДВС.

4. Схема замера рабочей поверхности гильзы цилиндра

а-продольный размер; б-поверхностный замер; в-диаметральный замер.

5. Установка индикаторного нутрометра на базовый размер

а-по лимбу; б-штангенциркулю; в-по цилиндру; г- по микрометру.

6. Определить состояние гильзы

а-микроскопом; б-рентгеном; в-ультразвуком; г-внешним осмотром.

7. Замерить отверстие под поршень

а-линейкой; б-глубиномером; в-нутромером; г-штангенциркулем.

8. Определить величину общего износа

а-визуально; б- щупом; в-замером микрометром; г-замер индикаторным нутромером

9. Определить овальность и конусообразность

а-эталоном; б- гладким калибром; в-микрометром; г-индикатором.

Поршень. При рабочем ходе поршень воспринимает и передает через палец шатуну силу давления газов и, нагреваясь, водит от них теплоту через кольца в стенки цилиндра. При вспомогательных тактах с помощью поршня создается разрежение в цилиндре для впуска воздуха или горючей смеси, сжимается этот воздух (или смесь) и выталкиваются из цилиндра отработавшие газы. В двухтактных двигателях поршень, кроме того, открывает и закрывает окна газораспределения.

Работая в условиях высоких температур и больших давлений, поршень испытывает также значительные нагрузки от сил инерции, вызванные переменной скоростью движения. К тому же трущиеся поверхности поршня и колец нельзя обильно смазывать во избежание попадания масла в камеру сгорания.

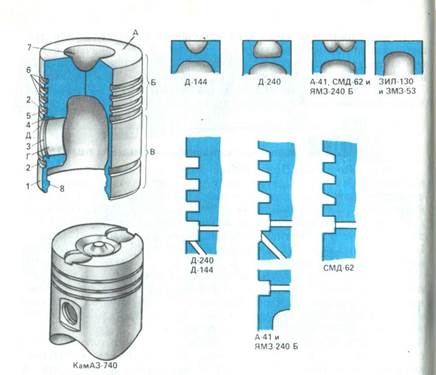

Изготавливают поршень из легкого, но прочного алюминиевого сплава, обладающего высокой теплопроводностью и небольшим коэффициентом трения. Различают четыре части поршня: днище А (рис. 18), головку Б, юбку В и бобышки Г.

Днище поршня карбюраторных двигателей плоское, поэтому проще в изготовлении и меньше нагревается при работе. Днище поршня двухтактных двигателей для лучшей продувки цилиндров выпуклое. В днище поршня дизелей имеется выемка — часть камеры сгорания. Форма выемки способствует лучшему перемешиванию воздуха с поступающим в цилиндр топливом и более полному сгоранию. Для улучшения смесеобразования камеру сгорания смещают от оси поршня на 1...3 мм в сторону форсунки, а для увеличения прочности и улучшения отвода теплоты днище поршня делают массивным и с внутренними ребрами.

Головка поршня имеет четыре (в дизелях) или три (в карбюраторных двигателях) канавки под кольца. Вместе с кольцами она служит уплотняющей частью поршня. В нижней канавке под ней просверлены отверстия 5 для отвода масла, снимаемого кольцом со стенок цилиндра. В головке поршня дизелей СМД-62КамАЗ -740, СМД-18Н, Д-245 имеется чугунная или стальная вставка под верхнее поршневое кольцо. Она в 2...3 раза уменьшает изнашивание канавки по высоте.

В приливах под головкой поршня (бобышках) сделаны отверстия под поршневой палец и для подвода масла к нему, а также кольцевые канавки 3 для стопорных колец. У поршней некоторых шпателей с наружной стороны бобышек выполнены неглубокие выемки — холодильники. В них накапливается масло, охлаждающее бобышки.

Рис. 18. Поршень и его сечения:

1- маслосбрасывающая кромка; 2 — канавка для маслосъемного кольца; 3 — канавка дл; стопорного кольца; 4—сверление для подвода масла к поршневому пальцу; 5—сверление для стока масла; 6 — канавки для компрессионных колец; 7 — выемка; 8 — утолщение

Юбка поршня направляет движение поршня в цилиндр В дизелях А-41, Д-240, ЯМЗ-240Б и Д-144 на ней проточена канавка для пятого поршневого кольца. Иногда нижний торец юбки вы полнен в виде скребка, счищающего масло с зеркала цилиндра. Нижняя утолщенная часть придает ей жесткость.

Юбка поршня некоторых дизелей под бобышками укорочена. Благодаря этому снижается масса, а щеки коленчатого вала не задевают за поршень. Юбку делают конусной или бочкообразной овальной в сечении, а у карбюраторных автомобильных двигателей еще и с разрезами. Это позволяет получить наименьший зазор между ней и стенками цилиндра в холодном двигателе и предупредит заклинивание поршня при его нагревании.

У нагревшегося во время работы поршня форма юбки приближается к цилиндрической, а зазор становится минимальным. Разрез юбки несколько ослабляет ее прочность, поэтому при установке поршня в цилиндр разрез нужно расположить со стороны наименьшего давления на цилиндр.

Некоторые конструктивные особенности. Для свободного перемещения поршня в цилиндре между ними имеется зазор, который выбирают так, чтобы расширяющийся от нагрева поршень не заклинило в цилиндре и было обеспечено образование масляной пленки. Излишне большой зазор может вызвать стук поршня о стенку цилиндра. Так как верхняя часть поршня нагревается больше нижней, вверху диаметр его несколько меньше, чем внизу

Поверхность поршня нередко покрывают тонким слоем олова, чтобы улучшить его приработку и уменьшить изнашивание в первоначальный период работы. По массе, диаметрам юбки и отверстия под поршневой палец поршни делятся на несколько групп. Метки группы проставлены на днище поршня. На двигатель ставят поршни и цилиндры одинаковых групп. На некоторых поршнях имеются стрелки или иные обозначения, указывающие правильное расположение поршня в цилиндре.

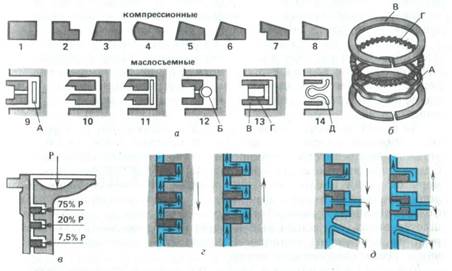

Поршневые кольца. От их состояния зависят работоспособность и длительность нормальной работы двигателя. На поршне установлю от трех до пяти колец (рис. 19).

Рис.19. Поршневые кольца и схема их действия: сечения колец; б — детали сборного кольца; в — распределение давления газов на поршневые кольца; г — схема насосного действия колец; д — схема действия маслосъемного кольца; 1...8 — сечения компрессионных колец; 9...14 — сечения маслосъемных колец.

Компрессионные кольца установлены в верхней части поршня и нужны для уплотнения между цилиндром и поршнем. Ими свободно входят в канавки поршня, но не пропускают газы и надпоршневого пространства в картер, и передают теплоту от нагретого поршня охлаждаемым стенкам цилиндра.

Кольца отливают из специального чугуна. Наружный диаметр кольца, имеющего вырез в стыке (замок), больше внутреннего диаметра цилиндра и свободно входит в канавку поршня. При установке поршня с кольцами в цилиндр за счет выреза их сжимают. Силой упругости, а также давлением газов, проникающих в канавку поршня, кольцо плотно, без просвета, прижимается к зеркалу цилиндра по всей окружности.

В сечении поршневые кольца имеют разную форму (рис. 19, а). Верхнее кольцо 1 наиболее нагружено от давления газов, сильно нагревается и работает при недостаточном смазывании. Оно прямоугольного сечения и прижимается к зеркалу цилиндра всей рабочей поверхностью. Чтобы эта поверхность кольца истиралась меньше, ее покрывают тонким пористым слоем хрома. Хром стоек против истирания, а его поры заполняются маслом. Кольцо 2 тоже прямоугольного сечения, но с внутренней выточкой или фаской. Сопротивление изгибу такого кольца в верхней части уменьшается благодаря выточке. Поэтому при установке в цилиндр кольцо «скручивается» и прижимается к зеркалу цилиндра нижней кромкой. При этом края его торца упираются в верхнюю и нижнюю плоскости канавки, чем устраняется осевое перемещение кольца в ней, а его уплотняющей действие улучшается.

Кольцо 3 — прямоугольное, но с небольшим наклоном рабочей поверхности. Рабочая поверхность кольца 4 бочкообразной формы т хромирована, поэтому лучше скользит по масляной пленке зеркала цилиндра; соприкасающиеся поверхности изнашиваются меньше. I

Рабочая поверхность кольца 5 наклонена под углом от 300до 900, поэтому кольцо называется «минутным». У кольца 6 наклон рабочей поверхности больше (до 100). При движении поршня вверх масляная пленка, имеющаяся на зеркале цилиндра, подобно клину отжимает такое кольцо от поверхности трения, а при движении поршня вниз кольцо счищает масло с этой поверхности.

В кольце 7 имеется проточка на нижней рабочей поверхности. Так образуется скребок для лучшего снятия масла с зеркала цилиндра. Сечение кольца 8 представляет собой одностороннюю трапецию с наклоном к центру кольца. Трапециевидные кольца лучше прилегают к зеркалу и при появлении нагара в канавках не заклинивают в них.

Во время движения поршня кольца прижимаются то к верхним то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки. Однако при этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз (рис. 19, г), масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, это масло выдавливается в зазор между кольцом и верхней плоскостью канавки. Разрежение в цилиндре при такте впуска тоже способствует этому.

Маслосъемное кольцо установлено ниже компрессионных колец и необходимо для предотвращения чрезмерного поступления масла в камеру сгорания. Оно направляет снятое со стенок цилиндра масло в картер (рис. 19, д). Масло будет сниматься больше если увеличить удельное давление кольца на зеркало цилиндра. Для этого сечение кольца 9 коробчатое. Сила упругости этого широкого кольца передается зеркалу цилиндра через две узкие рабочие кромки, между которыми имеется проточка и сквозные щели для отвода масла в картер.

В некоторых двигателях давление кольца на стенку цилиндра повышают установкой в канавку пружинящего радиального расширителя А в форме многогранника. Вместо одного кольца коробчатого сечения в канавку ставят два кольца 10 скребкового типа, иногда с общим радиальным расширителем.

В качестве радиального расширителя используют также упругую витую пружину Б с пропущенной в нее стальной проволокой.

Маслосъемное кольцо — сборное, состоит из двух тонких с хромированными рабочими кромками разрезных колец В, распираемых осевым Г и радиальным А расширителями. Вместо двух расширителей А и Г иногда ставят один тангенциальный расширитель Д.

В замках поршневых колец, вставленных в цилиндр, должен быть зазор для их расширения (удлинения) при нагревании. Чтобы затруднить прорыв газов через этот зазор, его делают как можно меньшим, а замки соседних колец разводят в противоположные стороны по окружности, но так, чтобы они не оказались против бобышек поршня. На каждом изучаемом двигателе имеется свой напор поршневых колец (форма их сечения рассматривается на лабораторно-практических занятиях).

Поршневые пальцы шарнирно соединяют поршни с шатунами. Палец стальной, для облегчения пустотелый. Наружную его поверхность цементируют на глубину 1...2 мм, а затем шлифуют и полируют. Поэтому его трущаяся поверхность — твердая и износостойкая, сердцевина остается вязкой и выдерживает большие ударные нагрузки. Во втулку головки шатуна палец вставляют с небольшим зазором, а в бобышки поршня — без зазора. Во время работы двигателя между нагретыми бобышками и пальцем появляется зазор, тогда палец может свободно поворачиваться и в шатуне, и в бобышках, поэтому его называют плавающим. От продольного смещения в бобышках палец удерживается двумя пружинящими стопорными кольцами.

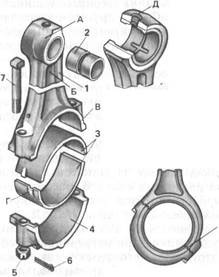

Шатуны.

Шатун подвижно соединяет поршень с коленчатым валом. Изготавливают его из стали и термически обрабатывают. Он состоит из стержня и двух головок: верхней и нижней.

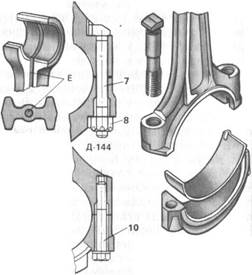

В верхнюю головку А (рис. 20) для уменьшения трения с поршневым пальцем запрессована бронзовая или биметаллическая втулка 2, на которой имеются кольцевая канавка и радиальные отверстия. В верхней головке шатунов двигателей Д-240, 3M3-53, ЗИЛ-130 и КамАЗ-740 просверлено отверстие Д с широкой фаской для улавливания капель масла. В других двигателях масло подается к пальцу по каналу в стержне шатуна из его нижней головки. Стержень Б двутаврового сечения, придающего шатуну прочность и жесткость при наименьшей массе. На нижней головке В шатуна имеется крышка; окончательно шатун обрабатывают вместе с ней, поэтому крышки шатунов нельзя заменять. Поршень в сборе с шатуном без крышки вынимают и устанавливают через цилиндр. Если размер нижней головки большой, и она не может пройти через цилиндр, тогда разъем выполняют с наклоном к оси шатуна (А-41, СМД-60, ЯМЗ-240Б). Поверхность разъема может быть гладкой или иметь треугольные шлицы Ж. Они фиксируют крышку относительно головки и разгружают шатунные болты от изгибающих сил. Для фиксации крышки используют также штифты. Утолщение и ребро придают крышке жесткость. Шатунные болты и гайки затягивают так, чтобы усилие в болтах в 2...3 раза превышало силу, растягивающую их при работе. Трение в резьбовом соединении удерживает эти детали от самоотвинчивания.

В верхнюю головку А (рис. 20) для уменьшения трения с поршневым пальцем запрессована бронзовая или биметаллическая втулка 2, на которой имеются кольцевая канавка и радиальные отверстия. В верхней головке шатунов двигателей Д-240, 3M3-53, ЗИЛ-130 и КамАЗ-740 просверлено отверстие Д с широкой фаской для улавливания капель масла. В других двигателях масло подается к пальцу по каналу в стержне шатуна из его нижней головки. Стержень Б двутаврового сечения, придающего шатуну прочность и жесткость при наименьшей массе. На нижней головке В шатуна имеется крышка; окончательно шатун обрабатывают вместе с ней, поэтому крышки шатунов нельзя заменять. Поршень в сборе с шатуном без крышки вынимают и устанавливают через цилиндр. Если размер нижней головки большой, и она не может пройти через цилиндр, тогда разъем выполняют с наклоном к оси шатуна (А-41, СМД-60, ЯМЗ-240Б). Поверхность разъема может быть гладкой или иметь треугольные шлицы Ж. Они фиксируют крышку относительно головки и разгружают шатунные болты от изгибающих сил. Для фиксации крышки используют также штифты. Утолщение и ребро придают крышке жесткость. Шатунные болты и гайки затягивают так, чтобы усилие в болтах в 2...3 раза превышало силу, растягивающую их при работе. Трение в резьбовом соединении удерживает эти детали от самоотвинчивания.

Рис. 20. Шатун и шатунные подшипники: а — шатун и его детали; б — сечение стержня шатунов; в — косой разъем нижней головки шатуна; г — способы фиксации крышки шатуна;

1 — шатун; 2 — втулка; 3 — вкладыши; 4 — крышка головки; 5 — корончатая гайка; 6 — шплинт; 7 — шатунный болт; 8 — гайка; I 9 — контргайка; 10 — болт без гайки

В нижней головке шатуна и его крышке расположен подшипник скольжения, охватывающий шатунную шейку коленчатого вала. Он образован двумя вкладышами 3 толщиной 1,5...3,0 мм, изготовленными из стальной ленты, покрытой антифрикционным сплавом. Тонкий слой сплава, обращенный к шатунной шейке, при нормальном смазывании снижает трение, выдерживает большие нагрузки и обладает высокой износостойкостью. Вкладыши удерживаются за счет плотной посадки в шатуне и зафиксированы усиками Г, входящими в выточки нижней головки шатуна и ее крышки. В верхнем вкладыше шатуна с каналом в стержне для масла имеется отверстие, расположенное против этого канала.

Между шатунной шейкой и подшипником должен быть зазор для масляной пленки. Когда в результате изнашивания трущихся поверхностей этот зазор возрастает до предельно допустимого значения, вкладыши заменяют.

На нижней головке и крышке шатуна ставят номер спаренности, а на крышке, кроме того, — порядковый номер цилиндра и массу шатуна.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Как восстановливаются гильзы цилиндров двигателя ЗИЛ-130?

(2 вида-растачивания; Хонингования)

2).При измерения диаметров гильз цилиндров они чем измеряется?

(Индикаторным нутромером)

3).Из какой марки металла изготовлен блок цилиндров двигателей грузовых автомобилей?

(Из серого чугуна-СЧ 35-10 ЗИЛ 130,ГАЗ 53 А- дюраль, камаз СЧ 24-46)

3.Какие гильзы устанавливается?(Мокрые, вставные)

4.Назовите основные дефекты блока цилиндров?(Пробоины,сколы трещины различного размера и расположения, износ цилиндров деформация посадочных отверствий под гильзу, износ гнезд вкладышей коренных подшипников, гнезд клапанов, облом шпилек,срыв резьбы в отверствиях)

5.Каким способом устанавливают дефекты блока цилиндров?(осмотром,обмером цилиндров и опресовкой. осмотром обнаруж ивают пробоины, сколы,заметные для глаза трещины,срывы резьбы,состояние зеркала цилиндров)

6.Под каким давлениям пресуется рубашка охлаждения блока? (4-5 кгс /см нагнетания на специальном стенде)

7. Какие операции делают перед сваркой блока цилиндров?(При наличии трещин,проходяших через зеркало цилиндров бракуется,в доступных местах заваривают предварительно перед сваркой реколируется блок цилиндров.Колить до температуры 600-650 градусов трещину заваривают газовой сваркой применяя нормальное пламя, флюс и чугунно-медный присадочный пруток диаметром 5мм шов должен быть ровным, сплошным и выступать над поверхностью основного металла 1,0 - 1,5 мм