РЕКЛАМА

1. Температура воспламенения металла в кислороде должна быть ниже температуры его плавления. Низкоуглеродистая сталь плавится при температуре примерно 1500° С, а воспламеняется в кислороде при температуре 1300-1350° С; она хорошо поддается кислородной резке.

2. Температура плавления образующихся окислов должна быть ниже температуры плавления основного металла, так как в противном случае тугоплавкие окислы не будут выдуваться струей кислорода и процесс резки может прекратиться. Хромистые стали образуют тугоплавкие окислы хрома с температурой плавления около 2000° С. Они поддаются только кислородно-флюсовой резке.

3. Количество теплоты, выделяющейся при сгорании металла в струе кислорода, должно быть достаточным для подогревания последующих нижележащих (впереди лежащих) слоев, т. е. для поддержания непрерывного процесса резки.

₽

4. Теплопроводность металла не должна быть высокой, так как интенсивный отвод теплоты от места реза приведет к тому, что процесс резки будет прерываться или вообще не начнется. По этой причине медь, алюминий и их сплавы поддаются только кислородно-флюсовой резке.

5. Образующиеся при сгорании металла шлаки должны быть жидкотекучими, так как тугоплавкие и вязкие шлаки не будут выдуваться кислородной струей из полости реза. Поэтому чугуны, образующие тугоплавкие окислы кремния, резке не поддаются: для них возможна только кислородно-флюсовая резка.

С увеличением содержания в стали углерода, а также различных примесей процесс резки усложняется. Влияние их на процесс резки приведено в табл. 52.

₽

52. Влияние примесей в стали на процесс резки

| Элемент | Влияние на процесс резки |

| Углерод | При содержании до 0,4% процесс резки стали не ухудшается, при более высоком содержании ухудшается, а при 1-1,25% становится невозможным |

| Марганец | При содержании до 4% на процесс резки заметно не влияет, при более высоком содержании процесс резки затрудняется, а при 14% становится невозможным |

| Кремний | При содержании в количествах, обычных для стали, отрицательного влияния на процесс резки не оказывает; при повышенном количестве кремния процесс резки усложняется и при содержании свыше 4% становится невозможным |

| Фосфор и сера | В обычных количествах на процесс резки отрицательного влияния не оказывают |

| Хром | При содержании до 4-5% отрицательного влияния не оказывает, при большем содержании процесс резки обычным способом становится невозможным и требует применения флюса |

| Никель | При содержании до 7-8% отрицательного влияния на процесс резки не оказывает, с увеличением содержания никеля процесс несколько усложняется |

| Молибден | При содержании до 0,25% на процесс резки не влияет |

| Вольфрам | При содержании до 10% влияния на процесс резки не оказывает, при более высоком содержании процесс резки замедляется, а при 20% становится невозможным |

| Ванадий | В обычных количествах на процесс резки не влияет |

| Медь | При содержании до 0,7% влияния на процесс резки не оказывает |

| Алюминий | При содержании до 0,5% влияния на процесс резки не оказывает, при содержании свыше 10% процесс резки становится невозможным |

Приближенно на способность подвергаться резке различных сталей указывает эквивалентное содержание углерода в ней, которое определяется по формуле

Сэк=С+0,155 (Cr+Mo)+0,14 (Mn+V)+0,11Si+0,045 (Ni+Cu)

B этой формуле цифры при символах элементов означают содержание их в стали в весовых процентах.

При резке сталей с повышенным эквивалентным содержанием углерода необходим предварительный подогрев (табл. 53).

Температура предварительного подогрева стали при резке

| Эквивалентное содержание углерода, Cэк, % | Температура подогрева, ° С | |

| тонкий металл, прямой рез | толстый металл или фигурный рез | |

| <0,3 | Без подогрева | Без подогрева |

| 0,3-0,4 | То же | <=150 |

| 0,4-0,5 | <=150 | 150-250 |

| 0,5-0,6 | 150-250 | 250-350 |

| >0,6 | 250-350 | 350-500 |

По направленности струи режущего кислорода и характеру образуемых резов различают два основных вида кислородной резки: 1. Разделительную, образующую сквозные разрезы (вырезка деталей из листа, резка металла на части, скос кромок под сварку и др.).

2. Поверхностную, дающую на поверхности металла углубления (канавки) овальных очертаний (удаление дефектных швов, строжка поверхности, выплавка канавок и др.).

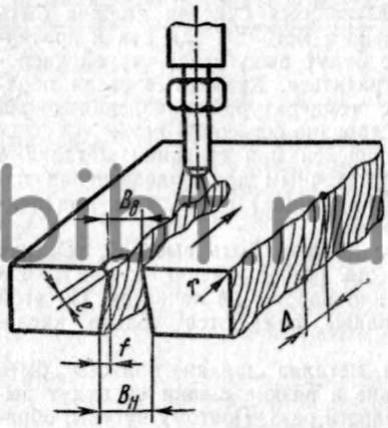

Основные параметры реза при разделительной кислородной резке показаны на рис. 127.

Рис. 127. Основные параметры реза:

BВ - ширина реза вверху, BН -ширина реза внизу, f - неперпендикулярность реза, l - глубина бороздок (шероховатость), Δ - отставание, r - радиус оплавления верхней кромки

На скорость резки большое влияние оказывает чистота кислорода (табл. 54). С уменьшением чистоты кислорода значительно снижается скорость резки. Наиболее целесообразно применять кислород чистотой 99,5% и более. Применять кислород чистотой 95% нецелесообразно, так как кроме малой скорости резки поверхность реза получается нечистой, с глубокими рисками и трудно отделимым гратом.

54. Зависимость скорости резки от чистоты кислорода

| Чистота кислорода (по объему), % | 99,8 | 99,5 | 99,2 | 99,0 | 98,5 | 98,0 |

| Скорость резки, % * | 119 | 100 | 92 | 90 | 84 | 74 |

| Коэффициент скорости резки Кч | 1,19 | 1 | 0,92 | 0,9 | 0,84 | 0,74 |

* За 100% принята скорость резки для кислорода чистотой 99,5%