Модуль 6. Изготовление деталей из композиционных материалов

Порошковая металлургия

Прогрессивные технологии штамповки деталей

К прогрессивной технологии штамповки деталей о т н о с и т ся порошковая металлургия - отрасль технологии, з а н и м а ю щ а я ся получением порошков и изделий из них с заданными механическими характеристиками.

Процесс включает в себя след. этапы:

· п о л у ч е н и е порошков и гранул из различных материалов;

· с о с т а в л е н и е из них смесей, обеспечивающих требуемые механические характеристики;

· ф о р м о в а н и я из них деталей разных форм и размеров;

· кон-со-ли-да-ция (спекание) отдельных частиц порошка, из которого произведено формообразование заготовки.

После спекания заготовка п р е д с т а в л я е т собой твердое тело, имеющее остаточную пористость.

Это тело является исходной заготовкой для штамповки детали выдавливанием, как и обычная, отрезанная из прутка.

После выдавливания деталь п о д в е р г а е т с я отжигу в защитной атмосфере с целью снятия остаточных напряжений.

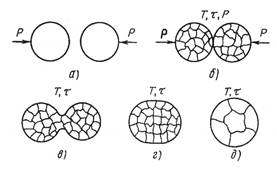

Процесс объединения отдельных частиц порошка п р о и с х о д и т при его уплотнении и спекании по следующей схеме:

|

|

В порошковых деталях, полученных холодным формованием и спеканием величина остаточной пористости составляет 13…15%.

В горячештампованных порошковых заготовках пористость практически отсутствует. НО, поскольку частицы порошка п о к р ы ты оксидной пленкой, з а т р у д н я ю щ е й диффузионные процессы практически невозможно достич ь высоких значений прочности и ударной вязкости.

Кроме того, при горячей штамповке увеличиваются припуски на механическую обработку.

Достоинства порошковой металлургии:

При традиционных методах штамповки не всегда удается полностью и с к л ю чить химическую неоднородность внутреннего строения поковки и д о с т и ч ь однородного кристаллического строения.

* При порошковой металлургии обеспечить это значительно проще.

* Порошковая металлургия п о з в о л я е т получать новые технические материалы, которые нельзя или невыгодно получать другими способами. К ним относятся:

· тугоплавкие и твердые металлы и сплавы,

· композиции из металлов не смешивающихся в жидком состоянии и не образующих твердых растворов (железо-свинец и др.) или неметаллических соединений.

* Отходы порошковой металлургии (окалина, стружка) можно и с п о л ь з о в а т ь для получения порошков.

Применение

в автотракторном и сельскохозяйственном машиностроении, электронной и др. отраслях промышленности одним из путей повышения качества осесимметричных деталей типа колец, втулок, стаканов, увеличния производительности труда и сократщения потерь металла является внедрение порошковой металлургии.

5. Сварочные технологические процессы

5.1. Физические основы получения сварного соединения

Сварка – технологический процесс п о л у ч е н и я неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями.

Сваркой с о е д и н я ю т

· однородные и разнородные металлы и их сплавы,

· металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и т.д.),

· а также пластмассы.

Для образования соединений необходимо:

· освобождение свариваемых поверхностей от загрязнений, оксидов и др. инородных атомов;

· энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом;

· сближение свариваемых поверхностей н а расстояния, с о п о с т а в и м ы е с межатомным расстоянием в свариваемых заготовках.

Указанные условия р е а л и з у ю т с я различными способами сварки. Энергия при них в в о д и т с я в виде теплоты, упруго-пластической деформации, ионного, электромагнитного и других видов воздействия.

Прочность и другие свойства сварных соединений о п р е д е л я ю- т с я свариваемостью материалов.

С в а р и в а е м о с т ь - свойства металла или сочетания металлов о б р а з о в ы в а т ь, при установленной технологии сварки, сварные соединения, отвечающим требованиям служебного назначения изделия.

В зависимости от этого свариваемость может быть достаточной или недостаточной.

По склонности свариваемых материалов о б р а з о в ы в а т ь такие сварочные дефекты, как трещины, поры, шлаковые включения, материалы различают на хорошо, удовлетворительно, ограниченно и плохо сваривающиеся.

Хорошо и удовлетворительно с в а р и в а ю т с я однородные металлы и сплавы. Ограниченно и плохо – при сварке разнородных материалов. В этом случае высока вероятность появления несплошностей в виде трещин и несплавлений.

Способы сварки р а з д е л я ю т по основному принципу их о с у щ е с т в л е н и я на: сварку плавлением и сварку давлением.

Сварка плавлением о с у щ е с т в л я е т с я местным сплавлением соединяемых частей без приложения давления. К ней относятся: сварка дуговая, плазменная, электро-лучевая, лазерная, электро-шлаковая, газовая.

Сварка давлением о с у щ е с т в л я е т с я за счет пластической деформации свариваемых частей при температуре ниже температуры плавления. Виды такой сварки: холодная, контактная, ультразвуковая, диффузионная, трением, взрывом и др.