Тема 4 Машины и аппараты для первичной обработки и частичной переработки молока.

Цель: Изучить машины и аппараты для первичной обработки переработки молока.

План:

1. Общие сведения о первичной обработке и частичной переработке молока.

2. Очистка и охлаждение молока.

3. Тепловая обработка и сепарирование молока.

Общие сведения о первичной обработке и частичной переработке молока.

Молоко является незаменимым продуктом питания. В нем содержатся полноценные белки, жир, сахар, минеральные вещества, витамины, ферменты в соотношениях, необходимых для поддержания нормальной жизнедеятельности человеческого организма. Оно хорошо усваивается организмом человека и способствует лучшему использованию питательных веществ, поступающих с другими продуктами питания.

Молоко – скоропортящийся продукт. При благоприятных условиях в нем быстро развиваются всевозможные микроорганизмы. Поэтому качество молока и молочных продуктов во многом зависит от своевременной его обработки и переработки.

Первичная обработка молока проводится для сохранения его санитарно-гигиенических, пищевых и технологических свойств. К операциям первичной обработки молока относятся очистка его от механических примесей (фильтрация или центробежная очистка), охлаждение и пастеризация. Первичная обработка молока должна осуществляться одновременно с доением.

Переработка молока (получение сливок, сметаны, масла, сыров и других молочных продуктов) предусматривает проведение операций, направленных на изменение его первоначальных свойств и качеств. Частичная переработка проводится в молочном отделении хозяйства с учетом особенностей хозяйства, его направления, удаленности от молокосливных пунктов и населенных промышленных центров, потребности в молочных продуктах и других факторов.

Для механизации первичной обработки и переработки молока наша промышленность выпускает разнообразные машины и оборудование: охладители, очистители-охладители, холодильные установки, пастеризаторы, сепараторы, маслоизготовители и др.

2 Очистка и охлаждение молока. Очистка молока от механических примесей выполняется с помощью фильтров или центробежных очистителей.

Рисунок 1 – Фильтр для очистки молока Ф-01М, пласт./нерж. Рисунок 1 – Фильтр для очистки молока Ф-01М, пласт./нерж.

| Предназначен для очистки от механических примесей молока и других пищевых жидкостей на молочных фермах, молокозаводах, молокоприемных пунктах, в пастеризационных установках и на предприятиях пищевой промышленности. Обеспечивает эффективную очистку от взвешенных примесей путем последовательного фильтрования через сетку из нержавеющей стали при тангенциальном потоке жидкости и через зернистый фильтрующий материал. Обладает высокой пропускной способностью, отличается простотой конструкции, долговечностью фильтрующего материала (не менее 5 лет) и легкостью обслуживания. Регенерация (промывка) фильтрующего материала осуществляется без разгерметизации корпуса обратным током промывочной жидкости с использованием растворов, допущенных для мойки трубопроводов из нержавеющей стали. Профильтрованное молоко не теряет своих биохимических и органолептических свойств (белок, жир, кислотность, вкус, запах и т.п.) и соответствует ГОСТ 13264-88. Изготавливается из материалов допущенных к контакту с пищевыми продуктами. На зернистый фильтрующий материал получен гигиенический сертификат Госкомсанэпиднадзора РФ №1П-11/1018 и 1П-11/1019. |

Фильтры (ватные кружки, сетчатые, марлевые, фланелевые и лавсановые фильтры) задерживают механические примеси. Наилучшая степень очистки получается при комбинированном использовании металлической сетки с тканевой перегородкой.

Лавсановые фильтры обеспечивают быструю и постоянную по скорости фильтрацию молока. Они гигиеничны, бактериологическая очистка этих фильтров осуществляется при промывании горячей водой без применения моющих средств. При использовании одного слоя лавсанового фильтра достигается первая группа чистоты молока.

Фильтры для молока делятся на открытые и закрытые. Открытые фильтры применяют при ручном и машинном доении в переносные ведра. Этот способ очистки требует дополнительных затрат времени и в основном не отвечает санитарно-гигиеническим требованиям. Несколько лучшие результаты получают при использовании закрытых молочных фильтров, установленных непосредственно в молокопроводе. Фильтрующий элемент состоит из каркаса сетки и сменного лавсанового или капронового фильтра. Молоко, проходя под действием напора или разрежения через фильтрующий элемент, очищается, а загрязнения задерживаются на фильтре. Фильтр легко разбирается для промывки и замены.

Однако даже при фильтрации молока в потоке через синтетические фильтры не гарантируется высокое качество очистки, поэтому на молочных заводах его нередко подвергают дополнительной очистке.

Охлаждение молока можно проводить несколькими способами. Выбор способа охлаждения зависит от многих факторов, в том числе от типа охладителя, количества охлаждаемого молока, наличия холодной воды, добываемой из глубоких скважин, обеспеченности хозяйства электроэнергией для получения искусственного холода и др.

Наибольшее распространение получили различные оросительные охладители.

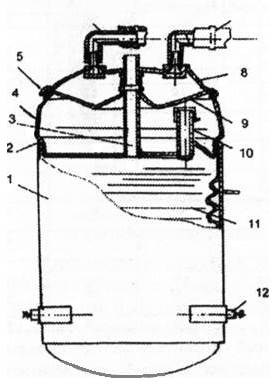

1 – корпус; 2,5 – прокладки; 3 – патрубок к вакуумной магистрали; 4 – молокоприемник, 6,7 – патрубки подвода молока; 8 – крышка; 9 – фильтр; 10 – патрубок перелива молока; 11 – гофрированная теплообменная поверхность; 12 – подвеска; 13 – патрубок охлажденного молока.

Рисунок 2 – Вакуумный оросительный охладитель

1 – корпус; 2,5 – прокладки; 3 – патрубок к вакуумной магистрали; 4 – молокоприемник, 6,7 – патрубки подвода молока; 8 – крышка; 9 – фильтр; 10 – патрубок перелива молока; 11 – гофрированная теплообменная поверхность; 12 – подвеска; 13 – патрубок охлажденного молока.

Рисунок 2 – Вакуумный оросительный охладитель

| Пространство между корпусом 1 охладителя и гофрированной поверхностью 11 образует канал для охлаждающей воды, расположенный по винтовой линии. Охлаждающая вода подается противотоком к молоку через нижний патрубок и выводится через верхний, отнимая при этом теплоту у молока. При кратности расхода охлаждающей воды, равной трем, молоко охлаждается до температуры на 3...4°С выше температуры воды, поступающей в охладитель. В круглых вакуумных охладителях в теплообмене участвует только рифленая поверхность аппарата, поэтому их габаритные размеры значительно больше, чем у плоских охладителей при одинаковой производительности. Кроме того, круглые охладители сложнее плоских в изготовлении. Плоские оросительные охладители выпускают как в одноступенчатом, так и в двухступенчатом исполнении. В одноступенчатых оросительных охладителях молоко или сливки охлаждаются водопроводной или ледяной водой (от холодильной установки). Такой охладитель состоит из молокоприемника, крана для подачи молока на охлаждающую поверхность, оросительного теплообменника, приемного лотка, водоаккумуляционной холодильной установки и погружного насоса для подачи ледяной воды. Охлаждающая вода подается в охладитель через нижний патрубок теплообменника, а отводится из него через верхний патрубок. |

Охладители молока по конструкции делятся на плоские и круглые, открытого и закрытого типа; по числу рабочих секций – на одно- и двухсекционные; по режиму работы – на прямоточные (параллельные) и противоточные.

На рабочие поверхности оросительных охладителей молоко поступает самотеком или под напором (орошает поверхность) и стекает по ним топким слоем навстречу или параллельно движущемуся по другой стороне поверхности хладоагенту. При этом теплота от молока через тонкую стенку аппарата передается охлаждающей жидкости, которой может быть холодная вода с температурой не выше 10°С; ледяная вода, охлаждаемая во фригаторах или на холодильных установках до температуры 0...+4 °С, или рассол, охлаждаемый на холодильных установках и имеющий минусовую температуру.

Охладители, в которых охлаждающая жидкость движется сверху вниз в одном направлении с молоком, называют параллельными или прямоточными; а охладители, в которых охлаждающая жидкость движется под напором навстречу охлаждаемому молоку, – противоточными. Противоточный режим охладителя наиболее эффективен.

Конечная температура молока тем ниже, чем меньше начальная температура молока и воды. Разность между температурой охлажденного молока и начальной температурой воды обычно составляет от 2 до 5°С, Чем лучше охладитель, тем меньше эта разность. Например, при начальной температуре воды 10°С в односекционном противоточном охладителе молоко можно охладить до температуры 12...15°С. Для достижения глубокого охлаждения необходимо использовать воду с более низкой температурой или рассол. Например для охлаждения молока до 8°С необходима вода с температурой 3...6 °С, а для глубокого охлаждения молока до 4...6 °С применяют рассол, имеющий минусовую температуру (–10...–12°С).

Вода, пройдя через охладитель, получает от молока теплоту и нагревается до 16...19°С; в зимнее время эту воду используют для поения коров и телят.

При помощи холодной водопроводной воды, добытой из глубоких скважин, можно «отнять» от молока до 80...85 % излишней теплоты и тем самым в 4...5 раз уменьшить мощность холодильных установок и соответственно расход электроэнергии.

Некоторые схемы охлаждения с применением одно- и двухсекционных охладителей, а также танков-охладителей. Применяя схемы а и б, молоко можно охладить до 10...15°С, схему в – до 8...10°С, схемы г и д – до 4...6°С

Наиболее эффективны пакетные оросительные охладители (например, ООМ-1000А) и пластинчатые охладители, которые являются универсальными агрегатами, так как снабжены очистителями молока.

3 Тепловая обработка молока. Пастеризация – тепловая обработка молока до 63...90°С с целью его обеззараживания. При этом без заметного изменения вкуса, запаха и консистенции молока погибают бруцеллезные, туберкулезные и другие болезнетворные микроорганизмы. Пастеризация может быть длительной, кратковременной и мгновенной. При длительной пастеризации молоко, доведенное до температуры 63...65°С, выдерживают в течение 30 мин; при кратковременной – молоко, нагретое до температуры 72...74°С, выдерживают 15...20 с; при мгновенной – молоко нагревают до 85...90°С без выдержки. Соблюдение режима пастеризация (времени и температуры) обязательно, так как только в этом случае уничтожается вредная микрофлора.

На молочнотоварных фермах наибольшее распространение получили паровые пастеризаторы с вытеснительными барабанами двухстороннего нагрева, а также пластинчатые пастеризаторы, которые входят в комплект универсальных пастеризационно-охладительных установок.

Сепарирование молока.

Сепарирование – это механическое разделение молока на сливки и обезжиренную часть (обрат) под действием центробежных сил. Благодаря сепарированию из молока выделяется почти весь жир: нормально работающий сепаратор выделяет из молока 95...98 % жира. При сепарировании как сливки, так и обезжиренное молоко получают совершенно свежими. Это дает возможность использовать обрат не только для приготовления обезжиренного творога, но и скармливать его молодняку крупного рогатого скота и свиней. При механическом разделении молока в сепараторах сливки и обрат дополнительно очищаются от механических примесей.

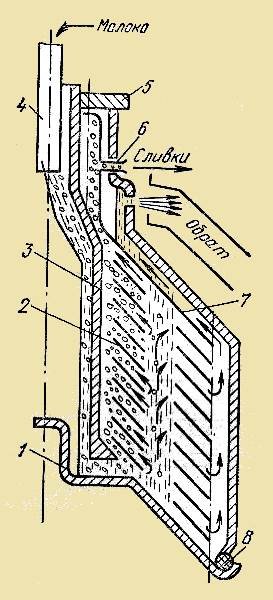

| На животноводческих фермах применяют сепараторы производительностью от 300 до 5000 л/ч. По конструкции они могут быть открытого и полуоткрытого типов. Сепараторы производительностью от 300 до 600 л имеют комбинированный двойной привод; от рукоятки или электродвигателя. Молоко поступает в приемник, устанавливаемый на кронштейне, а внебольших сепараторах (производительностью до 1000 л/ч) непосредственно над поплавковой камерой. Поплавковая камера обеспечивает постоянство подачи молока в сепарирующий барабан. Выбрасываемые из барабана сливки и обрат улавливаются приемными рожками и самотеком стекают по ним в приемные емкости. 1 – дно; 2 – пакет тарелок; 3 – тарелкодержатель; 4 – питающий патрубок; 5 – гайка; 6 – регулировочный винт; 7 – верхняя разделительная тарелка; 8 – резиновое кольцо. Рисунок 1 – Разрез барабана сепаратора-сливкоотделителя |

Барабан, в котором молоко разделяется на сливки и обрат, может иметь частоту вращения от 6000 до 10 000 мин-1 и более. Разделение молока происходит за несколько секунд вследствие разницы плотностей обрата и жира по следующей технологии.

Молоко из поплавковой камеры по питающему патрубку 4 (рис.) поступает в барабан, а затем по каналам тарелкодержателя 3 под пакет 2 тарелок. Тарелки имеют шипы высотой 0,35...0,45 мм и три или четыре отверстия. При сборке пакета шипы фиксируют расстояние между тарелками, а отверстия образуют вертикальные каналы. Молоко снизу пакета по вертикальным каналам поднимается и распределяется в межтарелочных пространствах. Более легкие частицы – жировые шарики – выделяются из молока и движутся к оси барабана, а обрат и механические примеси – к его периферии.

Таким образом, в барабане образуются два основных потока: обрата (по нижним сторонам разделительных тарелок – от центра барабана) и сливок (по верхним сторонам – к центру). Эти потока окончательно разделяются верхней тарелкой 7 и направляются в выводные отверстия. Обрат, пройдя между внешней стороной верхней разделительной тарелки и крышкой барабана, выходит из щелевидных отверстий, расположенных в шейке крышки барабана. Сливки концентрируются под разделительной тарелкой и выходят через отверстие винта 6,регулирующего их жирность. Ввертывая винт, уменьшают выход сливок, увеличивая их жирность, и наоборот. Соотношение количества сливок и обрата можно регулировать в пределах 1: 4 и 1: 12. Необходимое соотношение определяют экспериментально.

Имеющиеся в молоке механические примеси, более тяжелые, чем частицы обрата, располагаются дальше от оси барабана. Проходя в начале с потоком обрата, эти примеси, затем накапливаются в грязевом пространстве барабана.

Литература:

1. Бредехин С.А. Технология и техника переработки молока. - М.: Колос. – 2003 г.

Контрольные вопросы:

1. Виды обработки и переработки молока.

2. Свойства молока.

3. Виды продукции получаемой из молока.

4. Очистка молока.

5. Режимы пастеризации молока.

6. Классификация пастеризаторов молока.