Зубчатая передача

3.1 Выбор твердости, термообработки и материала колес.

В зубчатых передачах общего назначения целесообразнее применять колеса с твердостью НВ≤350

При производстве редукторов как правило шестерню и колесо выполняют из стали одной и той же марки. Рекомендуется назначать твердость шестерни на 30 ед. выше чем для колеса.

Выбираем для шестерни Ст45, термообработка – улучшение, НВ=320. Тогда для колеса выбираем Ст45, термообработка – улучшение, НВ=272

НВ1-НВ2=302-272=30

Это обеспечивает хорошую прирабатываемость зубьев.

3.2Определение основных параметров передачи.

Проектный расчет.

Для углеродистых сталей с твердостью меньше 350НВ и термообработкой улучшение допускаемое напряжение для шестерни

[δ]но=1,8*НВср+67=1,8*(302+272)/2+67=583,6 Н/мм2 (3.1)

[δ]но=1,8*НВср+67=1,8*(302+272)/2+67=583,6 Н/мм2 (3.1)

Допускаемое контактное напряжение для колеса

[δ]FО=1,03*НВср=1,03*(302+272)/2=295,6 Н/мм2 (3.2)

Определяем коэффициент долговечности для шестерни

КHL1=6√(NHO1/N1) (3.3)

Где N1=573*ω*Lh, число циклов перемены напряжений

Lh=365*Lr*K*tc*Lc*Kc, срок службы привода, ч

Lh=365*5*1*12*2*1=43800 ч

Тогда: N1=573*22,2*61320=780 млн. часов

N2=573*5,55*61320=195 млн. часов

КHL1=6√(25*106/780*106)=0,03

КHL1=6√(25*106/195*106)=0,13

Так как N>NHo, то принимаем KHL=1

Определяем допускаемые контактные напряжения

[σ]Н1=KHL*[σ]НО1=583,6*1=583,6 Н/мм2

[σ]Н2=KHL*[σ]Fo=295,6*1=295,6 Н/мм2

Таким образом допускаемое напряжение для колеса имеет наибольшее значение, поэтому будем использовать [σ]Н1=[σ]Н2=295,6,Н/мм2

3.3 Определяем размеры закрытой цилиндрической зубчатой передачи.

Определяем межосевое расстояние:

, (3.4)

, (3.4)

где Ка = 49,5 – для прямозубых передач;

ψba = 0,3 – коэффициент ширины колеса, т.к. шестерня расположена симметрично относительно опор;

КНβ = 1,0 – для прирабатывающих зубьев колес.

аw = 49,5*(3,30+1)*3√(374,8*103*1)/(0,3*3,302*295,6)= 232 мм

принимаем согласно ГОСТ 2185-66 [2 c.52] аw = 240 мм.

Задаем значение нормального модуля зацепления:

m =(0,01…0,02)*аw мм

m =0,01*160=1,6 мм

принимаем по ГОСТ 9563-60 m = 2,0 мм.

Основные геометрические размеры передачи

Суммарное число зубьев:

z∑ = 2aw/m

z∑ = 2·240/2,0 = 240

Число зубьев шестерни: z1 = z∑/(u+1) = 240/(1+3,3)=56

Число зубьев колеса: z2 = z∑-z1 = 240-56=184

Уточняем передаточное отношение: uф = z2/z1 =184/56 = 3,3

Отклонение фактического значения от номинального:

Фактическое межосевое расстояние: aw = (z1+z2)m/2 = (56+184)*2/2=240 мм

Делительные диаметры шестерни и колеса:

d1 = mz1 =2*56=112 мм,

d2 = 2*184=368 мм,

Диаметры выступов шестерни и колеса:

da1 = d1+2m =112+2*2=57 мм

da2 = 368+2*2=185мм

Диаметры впадин шестерни и колеса:

df1 = d1 – 2,4m = 112 – 2,4·2,0 = 107,2 мм

df2 = 368 – 2,4·2,0 = 363,2мм

Ширина колеса: b2 = ybaaw = 0,315·240 = 75,6 мм

Ширина шестерни: b1 = b2 + (3÷5) = 75,6+(3÷5) = 76,2 мм

Условие пригодности заготовок колес:

Проверка межосевого расстояния

аw = (d1+d2)/2 = (112+368)/2 = 240 мм

Проверка пригодности заготовок

Dзаг = da1+6 = 57+6 = 63 мм

Условие Dзаг < Dпред = 125 мм выполняется для колеса размеры заготовки не лимитируются.Толщина диска заготовки колеса закрытой передачи Sзаг=b2+4=75,6+4=79,6 мм

Толщина диска или обода заготовки колеса открытой передачи принимают меньшей из двух Сзаг=0,5*b2=0,5*75,6=37,8 мм; Sзаг=8*мм

Сталь 40Х, Sпред=80мм, Dпред=125мм

Проверяем контактные напряжения:

Где k - вспомогательный коэффициент, для прямозубых передач k=436;

kHα – коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых колес kHα=1;

kHυ – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи;

Ft – окружная сила в зацеплении, Н

Ft=(2*Т2*1000)/d2=(2*374,8*1000)/368=2037Н;

Окружная скорость:

υ = (π*n2*d2)/(30*2*1000)=(3,14*53*368)/(30*2*1000)=1,02 м/с;

Принимаем 9-ую степень точности, тогда kHυ=1,05

σн=436*√[2037*(3,3+1)*1*1,05*1,13]/(368*75,6)=266 Н/мм2

Проверяем напряжения изгиба зубьев шестерни и колеса, Н/мм2

Колесо:

Шестерня:

где kFα – коэффициент учитывающий распределение нагрузки между зубьями, для прямозубых колес kFα=1;

kFβ – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающих зубьев колес kFβ=1;

kFυ – коэффициент динамической нагрузки, kFυ=1,13;

YF1 и YF2 –формы зуба шестерни и колеса, YF1=3,76 при z1=56 и YF2=3,61 при z2=184;

Yβ=1, коэффициент учитывающий угол наклона зубьев,

σF2=3,61*1*(2037/(75,6*2))*1*1*1,13=55≤295,6Н/мм2

σF1=55*3,76/3,61=57≤295,6 Н/мм2

Перегрузка: (583,6 – 266) /266 *100 = 0,02% допустимо 5%.

Параметры зубчатой цилиндрической передачи, мм

Таблица 3

| Проектный расчет | |||||||

| Параметр | Значение | Параметр | Значение | ||||

| Межосевое расстояние аw | Угол наклона зубье β | -- | |||||

| Модуль зацепления m | Диаметр делительной окружности: Шестерни d1 Колеса d2 | ||||||

| Ширина зубчатого венца: Шестерни b1 Колеса b2 | 76,2 75,5 | ||||||

| Число зубьев: Шестерни z1 Колеса z2 | Диаметр окружности вершин: Шестерни da1 Колеса da2 | ||||||

| Вид зубьев | прямозубая | Диаметр окружности впадин: Шестерни df1 Колеса df2 | 107,2 363,2 | ||||

| Проверочный расчет | |||||||

| Параметры | Допустимые значения | Расчетные значения | Примечания | ||||

| Контактные напряжения σ Н/мм2 | 583,6 | Недогрузка 0,12% | |||||

| Напряжения изгиба Н/мм2 | σF1 | 295,6 | |||||

| σF2 | 295,6 | ||||||

Так как расчетные напряжения σH < [σH] и σF < [σ]F, то можно утверждать, что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.

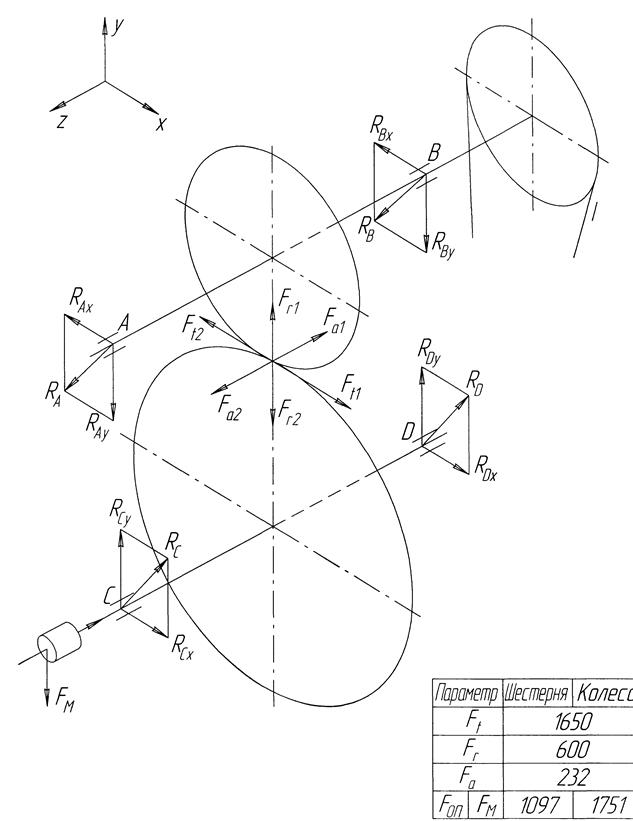

4 Нагрузки валов редуктора.

Силовая схема напряжения валов

|

Силы, действующие в зацеплении.

Цилиндрическая прямозубая передача:

- окружная сила на шестерне: Ft1= Ft2

На колесе: Ft2 = 2T2/d2 = 2·374,8·103/368 = 2037H

- радиальная сила на шестерне: Fr1= Fr2

На колесе: Fr = Ft2tga = 2037∙103tg163º= -611 H

Плоскоременная передача:

Fоп=2Fоsin(α/2)=2∙504∙0,2=202 Н

Муфта тихоходного вала:

Для зубчатых редукторов- Fм=125√Т2=125√374,8=2420 Н

Разработка чертежа общего вида редуктора.

Определение размеров валов, вал-шестерня:

Диаметр быстроходного вала:

где Мк – передаваемый момент;

[τ]=10…20, выбираем 20;

d1 = 3√(96,8*103)/(0,2*20)= 29 мм

принимаем диаметр выходного конца d1 = 30 мм;

Длина выходного конца:

ℓ1 = (1,2…1,5)d1 = 1,0*30=30 мм,

Диаметр вала под уплотнением:

d2 = d1+2t = 30+2*2,2=34,4 мм,

где t = 2,2 мм – высота буртика;

принимаем d2 = 35 мм;

длина вала под уплотнением:

ℓ2 » 1,5d2 =1,5×35 = 53 мм.

Диаметр вала под шестерню:

d3= d2+3,2*r=35+3,2*3=45 мм

где r=3, фаска подшипника;

длина вала под шестерню ℓ3 определяется графически на эскизной компоновке;

Диаметр вала под подшипник

d4 = d2 = 35 мм

Длина вала под подшипник

ℓ4=В+с=14+2=16 мм

Подшипник шариковый радиальный однорядный (ГОСТ 8338-75) серия 107

d=35мм, D=62мм, В=14мм;

Определение размеров валов, вал-колесо:

Диаметр выходного конца тихоходного вала

d1 =3√(374,8*103)/(0,2*20)=45 мм;

длина выходного конца

ℓ1 = (1,0…1,5)d1 = 1,0*45= 45 мм,

Диаметр вала под уплотнением:

d2 = d1+2t = 45+2*2,8=51мм,

где t = 2,8 мм – высота буртика;

принимаем d2 = 60 мм.

Длина вала под уплотнением

ℓ2 » 1,5d2 =1,5×60= 90мм.

Диаметр вала под колесом:

d3 = d2 + 3,2r = 60+3,2×3= 69,6 мм,

принимаем d3 = 70 мм.

длина вала под шестерню ℓ3 определяется графически на эскизной компоновке;

Диаметр вала под подшипник

d4 = d2 = 60 мм,

Длина вала под подшипник

ℓ4=В+с=18+2=20 мм,

Подшипник шариковый радиальный однорядный (ГОСТ 8338-75) серия 112

d=60мм, D=95мм, В=18мм;

Пятая ступень вала, упорная или под резьбу

d5= d3+3f=70+3*2=76 мм,

длина вала ℓ5 определяется графически на эскизной компоновке.

Диаметр ступицы:

dвн= d3=70 мм

dнар = 1,55d3 = 1,55·70 = 108 мм.

Длина ступицы:

ℓст = (1,0…1,5)d3 = 1,2*70 = 84 мм,

Толщина обода:

S = 2,2m+0,05b2 = 2,2×2+0,05·50 =7 мм

принимаем S = 8 мм

Толщина диска:

С = 0,25b2 = 0,25·50 = 13 мм.

5 Компоновка редуктора

Определив межосевые расстояния, диаметры, ширину колес, разрабатываем эскиз компоновки редуктора, определяем взаимное расположение деталей и расстояние между ними. Для того что бы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор Х:

Х=3√(L+3), мм

Где L – определяется конструктивно из размеров цилиндрической передачи, полученное значение Х округляем до ближайшего целого значения, но не меньше 8мм. Принимаем Х=10. Расстояние У между дном корпуса и поверхностями колеса и шестерни принимаем У≥4*Х=4*10=40 мм.

Расчетная схема валов редуктора

Быстроходный вал

Горизонтальная плоскость.

Сумма моментов сил и реакций опор относительно опоры А

åМ(Fi)A=0

-Fr1*((ℓ3ш+В)/2)+RBy*(ℓ3ш+В)-Fоп*(ℓ3ш+В+ ℓ2ш+В/2)=0

RBy=[ Fr1*((ℓ3ш+В)/2)+ Fоп*(ℓ3ш+В+ ℓ2ш+В/2)]/ (ℓ3ш+В)=[611*((100+14)/2)+202(100+14+53+7)]/(100+14)=614 Н/мм

Сумма моментов сил и реакций опор относительно опоры В

åМ(Fi)В=0

-RАy*(ℓ3ш+В)+Fr1*((ℓ3ш+В)/2)- Fоп*(ℓ2ш +В/2)=0

RАy=[ Fr1*((ℓ3ш+В)/2)- Fоп*(ℓ2ш+В/2)]/ (ℓ3ш+В)=[611*((100+14)/2)-202 (53+7)]/(100+14)=199 Н/мм

Проверочный расчет:

åу=0

-RАy+ Fr1- RBy+ Fоп=0

-199+611-614+202=0

Вертикальная плоскость.

Сумма моментов сил и реакций опор относительно опоры А

åМ(Fi)A=0

Ft1*((ℓ3ш+В)/2)- RBх*(ℓ3ш+В)=0

RBх= Ft1*((ℓ3ш+В)/2)/ (ℓ3ш+В)=(2037*57)/114=1018,5 Н/мм

Сумма моментов сил и реакций опор относительно опоры В

åМ(Fi)В=0

RАх*(ℓ3ш+В)-Ft1*((ℓ3ш+В)/2)=0

RАх= Ft1*((ℓ3ш+В)/2)/ (ℓ3ш+В)=(2037*57)/114=1018,5 Н/мм

Проверочный расчет:

åх=0

RBх+RАх-Ft1=0

1018,5 +1018,5 -2037=0

Строим эпюры Му и Мх:

МизгА=0 и МизгL=0

МизгК=-RАy*(ℓ3ш+В)/2=119*57=-6,8 Н/м

МизгВ= Fоп*(ℓ2ш +В/2)=202*60=12,12 Н/м

Строим эпюру изгибающих моментов в вертикальной плоскости Му

МизгА=0 и МизгL=0

МизгК=-RАх*(ℓ3ш+В)/2=-1018,5 *57=-58Н/мм

МизгВ= 0

Строим эпюру изгибающих моментов в вертикальной плоскости Мх

Эпюра суммарных изгибающих моментов:

МизгА=0 и МизгL=0

МизгК=√(Мизгх2+ Мизгу2)=√(6,8+58)=89 Н/м

МизгВ=12,12 Н/м

Строим эпюру суммарных изгибающих моментов Мсум.изг.

Эпюра крутящих моментов:

Для быстроходного вала Т1=96,8 Н*м передается от ременной передачи на шестерню. Из эпюр крутящих моментов и суммарных изгибающих моментов следует что опасным является сечение где установлена шестерня К

Выбираем сталь 40Х, σв=900 Н/мм2, σт=750 Н/мм2

Тихоходный вал

Вертикальная плоскость.

Сумма моментов сил и реакций опор относительно опоры С

åМ(Fi)с=0

Fr2*((ℓ3к+В)/2)-RDy*(ℓ3к+В)=0

RDy=Fr2*((ℓ3к+В)/2)/(ℓ3к+В)=(611*(100+18)/2)/(100+18)=305,5 Н/мм

Сумма моментов сил и реакций опор относительно опоры D

åМ(Fi)D=0

Rсy*(ℓ3к+В)-Fr2*((ℓ3к+В)/2)=0

Rсy=Fr2*((ℓ3к+В)/2)/ (ℓ3к+В)=611*(118/2)/118=305,5 Н/мм

Проверочный расчет:

åу=0

Rсy- Fr2+ RDy=0

305,5 -305,5 +611=0

Горизонтальная плоскость.

Сумма моментов сил и реакций опор относительно опоры С

åМ(Fi)с=0

-Fм*(ℓ2к+В/2)- Ft2*((ℓ3к+В)/2)+RDх*(ℓ3к+В)=0

RDх= [Fм*(ℓ2к+В/2)+Ft2*((ℓ3к+В)/2)]/ (ℓ3к+В)=(2420*(75+9)+2037*(118/2))/118=3049 Н/мм

Сумма моментов сил и реакций опор относительно опоры D

åМ(Fi)D=0

-Fм*(ℓ2к+В/2+ℓ3к+В)-Rсх*(ℓ3к+В)+Ft2*((ℓ3к+В)/2)=0

Rсх = [-Fм*(ℓ2к+В/2+ℓ3к+В)+Ft2*((ℓ3к+В)/2)]/ (ℓ3к+В)=(-2420*(75+9+118)+2037*(118/2))/118=-3432 Н/мм

Проверочный расчет:

åх=0

Fм- Rсх-Ft2+ RDх =0

2420-3432-2037+3049=0

Строим эпюры Му и Мх:

МизгO=0 и МизгD=0

МизгQ=-RDx*(ℓ3к+В)/2=-3049*57=-174 Н/м

МизгC=-Fм*(ℓ2к +В/2)=-2420*(90+9)=-240 Н/м

Строим эпюру изгибающих моментов в вертикальной плоскости Му

МизгО=0 и МизгD=0

МизгQ=Rcy*(ℓ3к+В)/2=305,5*(118)/2=18 Н/м

МизгС= 0

Строим эпюру изгибающих моментов в вертикальной плоскости Мх

Эпюра суммарных изгибающих моментов:

МизгО=0 и МизгD=0

МизгQ=√(Мизгх2+ Мизгу2)=√-180+18)=181 Н/м

МизгC=-240 Н/м

Строим эпюру суммарных изгибающих моментов Мсум.изг.

Эпюра крутящих моментов:

Для тихоходного вала Т2=374,8 Н*м передается от колеса на муфту. Из эпюр крутящих моментов и суммарных изгибающих моментов следует что опасным является сечение С где установлен подшипник.

Выбираем сталь 40Х, σв=900 Н/мм2, σт=750 Н/мм2

6.3 Определение запаса прочности вала

Определяем напряжения в опасных сечениях вала, Н/мм2

Быстроходный вал:

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений σа равно расчетным напряжениям изгиба σи

где М - суммарный изгибающий момент в рассматриваемом сечении, Н*м;

Wнетто – осевой момент сопротивления сечения вала, мм3;

Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла τа равна половине расчетных напряжений кручения τк

|

где Mк – крутящий момент, Н*м;

Wρнетто=полярный момент инерции сопротивления сечения вала, мм3;

|

Тихоходный вал:

Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений σа равно расчетным напряжениям изгиба σи

Где М - суммарный изгибающий момент в рассматриваемом сечении, Н*м;

Wнетто – осевой момент сопротивления сечения вала, мм3;

Касательные напряжения изменяются по отнулевому циклу, при котором амплитуда цикла τа равна половине расчетных напряжений кручения τк

τа= τк/2=(Mк*103)/2*Wρнетто

где Mк – крутящий момент, Н*м;

Wρнетто=полярный момент инерции сопротивления сечения вала, мм3;

τа= τк/2=(374,8*103)/2*42390=4,4 Мпа

Определяем коэффициент концентрации нормальных и касательных напряжений для расчетного сечения вала:

(Кτ)D=[ Кτ/ Кd+КF-1]*(1/Ку)

(Кσ)D=[ Кσ/ Кd+КF-1]*(1/Ку)

Где Кτ=2,4 и Кσ=2,35- эффективные коэффициенты концентраций напряжений, при σ=900;

Кd=0,73 -влияние абсолютных размеров поперечного сечения;

КF=1– коэффициент влияния шероховатости;

Ку=2 – коэффициент влияния поверхностного упрочнения;

(Кσ)D=[2,35/0,73+1-1]*0,5=1,61

(Кτ)D=[2,4/0,73+1-1]*0,5=1,64

7 Предварительный выбор подшипников

Для данной схемы редуктора выбираем подшипники шариковые радиальные однорядные (ГОСТ 8338-75), так как по сравнению с другими они дешевые и выдерживают достаточную нагрузку. Все подшипники устанавливаем «в распор», что фиксирует их от осевого смещения.

Для быстроходного вала выбираем подшипник особолегкой серии 107 d=35мм, D=62мм, B=14мм, r=2мм, Cr=15,9кН;

Для тихоходного вала выбираем подшипник особолегкой серии 112 d=60мм, D=95мм, B=18мм, r=2мм, Cr=29,6кН;

Проверочный расчет подшипника:

Проверочный расчет предварительно выбранных подшипников выполняется для каждого вала в отдельности. Пригодность определяется сопоставлением динамической грузоподъемности Сгр, Н с базовой Сr и базовой долговечности L10h, ч с требуемой Lh, ч.

Сгр≤ Сr или L10h≥ Lh

Сгр=Re3√(573*ω* Lh)/106

L10h=(106/(573*ω))/(Сr/Re)3

где Re – эквивалентная динамическая нагрузка, Н;

ω – угловая скорость соответствующего вала, 1/с;

m=3 – показатель степени шариковых подшипников;

Для быстроходного вала:

Определяем радиальные нагрузки подшипников:

Rr1=√(RAy2+RAx2)=√(1992+1018,52)=1038 Н

Rr2=√(RВy2+RВx2)=√(6142+1018,52)=1189 Н

Осевые составляющие радиальных нагрузок подшипников равны нулю. Подшипники воспринимают силы в зацеплении и ограничивают перемещение вала под действием этих сил вдоль оси. Определяем соотношение (Rа/ Сор)=0,014, так как осевая нагрузка в прямозубом зацеплении Fa равна нулю, то выбираем значение коэффициентов е и у минимальными, е =0,19 у =2,30.

Расчитываем эквивалентную динамическую нагрузку:

Rе1=(ХV Rr1+ у Rа)* Кτ* Кσ, Н

Где Х=0,56 – коэффициент радиальной нагрузки;

V=1 – коэффициент вращения;

Rа= Fa=0;

Кτ=1 – температурный коэффициент;

Кσ=1,3 – коэффициент безопасности;

Rе1=(0,56*1038*1+2,30*0)*1*1,3=756 Н

Rе2=(0,56*1*1189+2,30*0)*1*1,3=866 Н

Рассчитываем грузоподъемность по подшипнику у которого наибольшая нагрузка, это Rе2.

Сгр=866*3√(573*22,2*43800)/106=7188 Н,

L10h=(106/(573*22,2))*(15900/866)3=25239 ч,

Сгр≤ Сr и L10h≥ Lh

7188≤15900 и 25239≥15900

Так как выбранный подшипник не удовлетворяет условиям, уточняем серию и группу подшипника. Выбираем подшипник легкой серии 207 d=35мм, D=72мм, B=17мм, r=2мм, Cr=25,5кН.

Для тихоходного вала:

Определяем радиальные нагрузки подшипников:

Rr1=√(RDy2+RDx2)=√(305,5 2+30492)=82 Н

Rr2=√(RCy2+RCx2)=√(305,52-34322)=71Н

Осевые составляющие радиальных нагрузок подшипников равны нулю. Подшипники воспринимают силы в зацеплении и ограничивают перемещение вала под действием этих сил вдоль оси. Определяем соотношение (Rа/ Сор)=0,014, так как осевая нагрузка в прямозубом зацеплении Fa равна нулю, то выбираем значение коэффициентов е и у минимальными, е =0,19 у =2,30.

Расчитываем эквивалентную динамическую нагрузку:

Rе1=(ХV Rr1+ у Rа)* Кτ* Кσ, Н

Где Х=0,56 – коэффициент радиальной нагрузки;

V=1 – коэффициент вращения;

Rа= Fa=0;

Кτ=1 – температурный коэффициент;

Кσ=1,3 – коэффициент безопасности;

Rе1=(0,56*82*1+2,30*0)*1*1,3= 60 Н

Rе2=(0,56*1*71+2,30*0)*1*1,3= 52 Н

Рассчитываем грузоподъемность по подшипнику у которого наибольшая нагрузка, это Rе1.

Сгр=60*3√(573*5,55*43800)/106=2622*5.6=319 Н,

L10h=(106/(573*5))*(25500/60)3=53800 ч,

Сгр≤ Сr и L10h≥ Lh

319≤25500 и 53800≥43800

Условия прочности выполняются, оставляем выбранный подшипник.

8 Выбор муфты

Для соединения тихоходного вала редуктора с валом рабочей машины предусмотрена муфта. Выбираем муфту с торообразной оболочкой. Эти муфты обладают достаточной податливостью, позволяющей компенсировать значительную несоосность валов.

Крутящий момент Т2=374,8 Н*м, угловая скорость ω=5 с-1

Выбираем муфту со следующими параметрами:

Т=800 Н*м, ω=170 с*1, d1=50мм, ℓцил=84мм, ℓкон=60мм, Lцил=280мм, Lкон=270мм, D=320мм. Смешение осей валов (не более) радиальное ∆r=3мм, угловое ∆γ=1º30’, осевая ∆α=3,6мм.

9 Расчет соединений

В данном проекте проверяем шпонку под зубчатое колесо и две шпонки под полумуфту и под шкив на смятие.

Проверочный расчет на смятие:

σсм=Ft/Aсм ≤[σ]см,

где Ft=2037 Н – окружная сила на шестерне;

Aсм=(0,94h-t1)*(ℓ-b) – площадь смятия, мм2;

(ℓ-b) – рабочая длина шпонки со скругленными торцами, мм;

[σ]см=160 Н/мм2 – допускаемое напряжение на смятие;

Рассчитываем шпонку под цилиндрическое колесо цилиндрического вала:

Так как диаметр d3=70 мм, то выбираем шпонку с параметрами b=20мм, h=12мм, фаска 0,6…0,8 мм, глубина паза вала t1=7,5мм, ступицы t2=4,9мм, длина ℓ=56мм.

σсм=2037/[(0,94*12-7,5)*(56-20)]=15 Н/мм2

σсм ≤[σ]см 15 ≤160

Выбранная шпонка удовлетворяет условиям смятия.

Рассчитываем шпонку под муфту цилиндрического вала:

Так как диаметр d1=70 мм и сила Fм=2420 Н, то выбираем шпонку с параметрами b=14мм, h=9мм, фаска 0,4…0,6 мм, глубина паза вала t1=5,5мм, ступицы t2=3,8мм, длина ℓ=80мм.

σсм=2420/[(0,94*9-5,5)*(80-16)]=14,2 Н/мм2

σсм ≤[σ]см 14,2 ≤160

Выбранная шпонка удовлетворяет условиям смятия.

10 Смазка и смазочные устройства

Для редукторов общего назначения принимают непрерывное смазывание жидким маслом картерным непроточным способом (окунание). Этот способ применяют для зубчатых передач при окружных скоростях от 0,3 до 12,5 м/с. Окружная скорость тихоходного вала ω2=5 с-1. Выбор сорта масла зависит от расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес υ.

υ=(ω* d)/2

где d – делительный диаметр колеса, м;

υ=(5*60)/(2*103)=0,15 м/с

По полученной скорости выбираем масло И-Г-А-68 масло индустриальное для гидравлических систем без присадок с вязкостью λ=61…75 мм2 при температуре 40ºС. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности.

V=Pн*0,5

Где V – объем масла, л;

Pн – мощность двигателя, кВт;

V=3*0,5=1,5 л

Определяем уровень масла в цилиндрических редукторах при погружении в масляную ванну колеса:

m≤hм≤0,25*d2

где m=2 – модуль зацепления;

d – делительный диаметр колеса, мм;

2≤hм≤60 мм

Определяем объем масла заливаемого в редуктор:

Vp=L*B*H

Где L – длина, мм;

B – ширина, мм;

H – высота, мм;

L=da1+da2+2X=116+372+2*8=504 мм

B=ℓ3=100 мм

H= da2+5X=372+58=430 мм

Vp= 50,4*43*10=21672 см

Vм= L*B*(у +hм)=10*50,4*(3,2+5)=4132 см

Подшипники смазываются брызгами масла, которые покрывают все детали передач и внутренние поверхности стенок корпуса и стекая попадают в поддон (ванну). Для слива загрязненного масла делаем в корпусе сливное отверстие закрываемое пробкой, для наблюдения за уровнем масла устанавливаем в корпусе жезловой масло указатель. Для избежания повышения давления внутри корпуса и просачивания в связи с этим масла через уплотнения устанавливаем отдушину в крышке смотрового отверстия редуктора.

11 Основные элементы корпуса и технический уровень редуктора

В корпусе редуктора размещены детали зубчатой передачи. Его конструкция обеспечивает прочность и жесткость всего редуктора, исключает перекосы валов. Так как межосевое расстояние аW>240мм, то корпус выполняют разъемным, состоящим из основания и крышки. Материал корпуса литье из серого чугуна СЧ15.

Основные элементы корпуса:

Толщина стенок корпуса

δ=1,124√Т2≥6 мм

δ=1,124√374,8=1,6≥6 мм

Принимаем толщину стенок δ=6 мм, так же примем толщину крышки корпуса равной 6 см.

Толщина основания корпуса

ρ=2,35*δ=2,35*6=14,1 мм

Принимаем толщину основания корпуса ρ=15 мм.

Диаметры фундаментных болтов:

Фланцевые соединения:

Фланцы предназначены для соединения корпусных деталей редуктора. В корпусах проектируемых одноступенчатых редукторов конструируют пять фланцев: 1-фундаментный основания корпуса; 2-подшипниковый бобышки основания и крышки корпуса; 3-соеденительный основания и крышки корпуса; 4-крышки подшипникового узла; 5-крышки смотрового люка.

Крепежные винты d1, d2, d3, d4, d5указаных фланцев, определяют в зависимости от главного параметра редуктора.

d1=2*δ=2*6=12 мм

d2=1,5*δ=1,5*6=9 мм

d3=1*δ=1*6=6 мм

Винт крепежа смотровой крышки с крышкой редуктора выбираем М6х25.

Число болтов считаем конструктивно.

Определение массы редуктора:

m=φ*ρ*V*10-9

где φ=0,39 – коэффициент заполнения;

ρ=7,4*103– плотность чугуна, кг/м3;

V – условный объем, мм3;

m – масса редуктора;

m=0,39*7,4*21672*103*10-9=62,5 кг

Критерий технического уровня:

γ= m /Т2

где Т2 – вращающий момент на тихоходном валу редуктора, Н*м;

γ=62,5 /374,8=0,16 кг/(Н*м)

| Тип редуктора | Масса m, кг | Момент Т2, Н*м | Критерий γ | Вывод |

| Одноступенчатый цилиндрический | 62,5 | 374,8 | 0,16 | Высокий уровень редуктора, соответствует современным мировым образцам. |

Вывод

В курсовом проекте спроектирован привод к скребковому конвейеру, состоящему из двигателя, плоскоременной передачи и цилиндрического одноступенчатого прямозубого редуктора. Для привода выбран электродвигатель марки 4A112M8 мощностью Р=3 кВт с частотой вращения n=955 об/мин, передаточное число редуктора u=3,3, а передаточное число ременной передачи u=4. Для передачи момента с тихоходного вала редуктора на рабочий вал выбрана муфта упругая с торообразной оболочкой (ГОСТ 20884-93). Крутящий момент на тихоходном валу Т2=374,8 Н*м.

Литература

1. Шейнблит А.Е. Курсовое проектирование деталей машин.–М.: Высш. шк., 1991.–432 с.

2. Курсовое проектировании деталей машин. / С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 1988. – 416 с.

3. Чернилевский Д.В. Проектирование деталей машин и механизмов. – М.: Высш. шк. 1980.

4. Леликов О.П. Курсовое проектирование. – М.:Высш.шк.,1990.

5. Дунаев Н.В. Детали машин. Курсовое проектирование. – М.:Высш. шк., 2002.

6. Альбом деталей машин.

7. Анурьев В.И. Справочник конструктора-машиностроителя. Т.1-3 – М.:Машиностроение, 1978.

8. Федоренко В.А., Шошин А.И. Справочник по машиностроительному черчению. – Л.: Машиностроение, 1988.