Ремонт регулятора числа оборотов

При малом периодическом ремонте промывают масляную ванну регулятора?и регулируют число оборотов вала двигателя (наружное регулирование).

При большом периодическом, подъёмочном и заводском ремонте регулятор числа оборотов и электропневматический механизм снимают с двигателя и разбирают для осмотра и ремонта. Производится внутреннее и наружное регулирование. Проверяют правильность срабатывания регулятора безопасности. При подъёмочном и заводском ремонте снимают для ремонта привод регулятора.

Регулятор может иметь следующие неисправности: пропуск масла в уплотнении приводного вала и штока сервомотора, поломка и потеря упругости пружин сервомотора, аккумуляторов, а также всережимной и компенсационной пружин, износ шарнирных соединений, шариковых подшипников и деталей золотниковой части.

Смена масла и наружное регулирование регулятора

Слив масла производится после остановки двигателя через сливное отверстие, расположенное в нижней части корпуса. После слива масла масляную камеру наполняют дизельным топливом и дают двигателю поработать в течение 3-5 мин на холостом ходу.

После такой промывки двигатель останавливают, дизельное топливо сливают и камеру наполняют тёплым дизельным маслом. Двигатель вновь запускают на 3-5 мин, после чего останавливают и масло снова сливают. Затем заполняют камеру маслом в последний раз. Масло и топливо, заливаемые в ванну регулятора, фильтруют через шёлковое полотно.

Наружное регулирование делают на самом двигателе. В данном случае производят регулирование числа оборотов коленчатого вала в зависимости от положения рукоятки контроллера и проходного сечения игольчатого клапана.

Изменение числа оборотов при всех позициях контроллера производится стяжной муфтой тяги, связывающей электропневматический механизм с приводом рейки, воздействующей на всережимную пружину. В случаях, когда не удаётся получить на восьмой позиции контроллера 740±15 об/мин, производится подрегулирование трёхплечим рычагом рычажной передачи путём сдвига хомута по шпонке.

Увеличение зазора в игольчатом клапане вызывает ускоренное движение золотниковой втулки. Слишком большое открытие игольчатого клапана снижает чувствительность механизма. В определённых пределах утечка масла вследствие износа поршней может быть компенсирована некоторым уменьшением зазора у игольчатого клапана.

Регулирование игольчатым клапаном производится главным образом при неустойчивой работе двигателя на оборотах холостого хода, после смены масла в регуляторе, при резком изменении окружающей температуры и после полной разборки и ремонта регулятора.

Разборка регулятора

Прежде чем снять регулятор с двигателя, проверяют плотность его масляной системы и зазор между зубьями приводных конических шестерён. Для проверки плотности вместо пробки, ввёрнутой в верхней части среднего корпуса, устанавливают манометр, по которому после запуска прогретого двигателя проверяют давление масла. При всех положениях рукоятки контроллера у исправной масляной системы манометр должен показать давление в пределах 3,5-4 ати. В этом случае во время текущего ремонта никаких работ по аккумуляторам и масляному насосу не производится. При меньшей величине давления масла производят ремонт аккумуляторов и масляного насоса.

У регулятора, подлежащего снятию, отсоединяют от вилки штока сервомотора тягу двуплечего рычага, от двухвилчатого рычага - промежуточный привод всережимной пружины, снимают кожух соленоида. Чтобы отсоединить подходящие к соленоиду провода, удаляют щиток над регулятором. Отвёртывают четыре гайки крепления регулятора к картеру топливного насоса, после чего регулятор в сборе может быть отнят от места.

Дальнейшую разборку регулятора, осуществляемую на стенде, делают в следующем порядке.

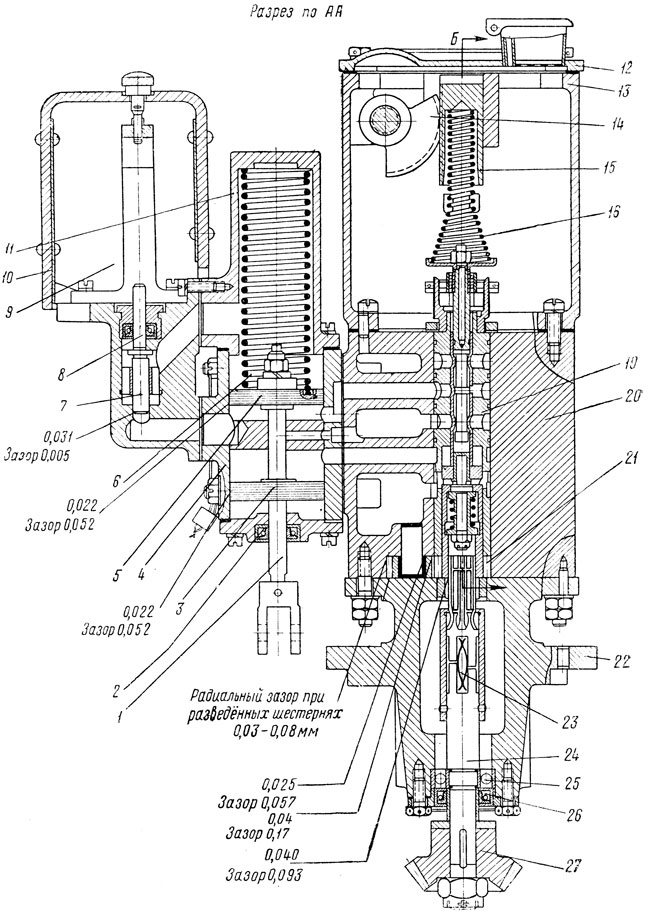

Ослабляют гайку стяжного болта рычага сектора и снимают рычаг, далее вывёртывают из среднего корпуса 20 (фиг. 162) указатель масла 30, отвёртывают гайки и отнимают корпус сервомотора 4 вместе с корпусом золотника автоматического выключения; отвёрткой отвинчивают винты крепления кронштейна соленоида, снимают кронштейн и соленоид. Затем, отвернув винты, последовательно снимают крышку 12, верхний корпус 13 и нижний корпус 22. Для выемки золотниковой части регулятора отвёртывают два винта, прикрепляющих её к среднему корпусу. Предварительно делают отметку взаимного расположения зубьев шестерён масляного насоса, определяют при помощи щупа боковой зазор между зубьями и радиальный зазор между корпусом и шестернями. После этого золотниковую часть вынимают из среднего корпуса. Для этого отвинчивают два винта крепления фланца. Перед снятием зубчатого сектора и рейки делают отметки на зубьях их взаимного сопряжения.

Фиг. 162. Регулятор числа оборотов двигателя: 1 - шток сервомотора; 2 - сальник самоподжимной; 3 - компенсирующий поршень сервомотора; 4 - корпус сервомотора; 5 - силовой поршень; 6 - пружина сервомотора; 7 - золотник электромагнита; 8 - стержень; 9 - электромагнит (соленоид); 10 - кожух; 11 - колпак пружины сервомотора; 12 - крышка регулятора; 13 - верхний корпус; 14 - зубчатый сектор; 15 - зубчатая втулка; 16 - всережимная пружина; 19 - букса; 20 - средний корпус; 21 - ведущая шестерня масляного насоса; 22 - нижний корпус; 23 - рессорные пластины: 24 - нижний вал привода; 25 - шариковый подшипник; 26 - самоподжимной сальник; 27 - коническая шестерня привода

Фиг. 162. Регулятор числа оборотов двигателя: 17 - фланец; 18 - прокладка; 28 - колодцы для аккумуляторов масла; 29 - игольчатый компенсирующий клапан; 30 - указатель масла; 31 - пружины аккумуляторов; 32 - поршни аккумуляторов

Наиболее важный узел регулятора - золотниковую часть - разбирают в следующем порядке.

Разводят рычаги с грузами 19 (фиг. 163) до упора и вынимают плунжер 12 из золотника, отвинчивают из буксы отвёрткой два конических винта 2 крепления ведущей шестерни масляного насоса и снимают шестерню.

Фиг. 163. Золотниковая часть регулятора: 1 - ведущая шестерня масляного насоса; 2 - конический винт; 3 - корончатая гайка; 4 - нижняя тарелка; 5 - компенсирующая пружина; 6 - хвостовик золотника; 7 - верхняя тарелка; 8 - прокладка; 9 - втулка; 10 - золотник с поршнем; 11 - букса; 12 - плунжер; 13 - фланец; 14 - прокладки; 15 - рычаг груза; 16 - ограничитель; 17 - шарикоподшипник; 18 - ось груза; 19 - грузы (гайки); 20 - корончатая гайка; 21 - тарелка всережимной пружины; 22 - шарикоподшипник; 23 - траверса; 24 - верхнее окно в буксе; 25 - нижнее окно в буксе

Далее отвёртывают винт крепления втулки 9 и вынимают в сборе золотник 10 вниз и разбирают компенсатор, для чего отвёртывают гайку на хвостовике золотника и снимают верхнюю 7 и нижнюю 4 тарелки, компенсирующую пружину 5 и втулку 9. До разборки этой части необходимо определить осевой разбег золотника в буксе. Затем после отвёртывания гайки 20 с плунжера снимают тарелку всережимной пружины 21, оба шарикоподшипника 22 и регулировочные прокладки 14.

После разборки все детали регулятора промывают в чистом дизельном топливе, осматривают, измеряют и определяют необходимый ремонт.

Ремонт регулятора

Верхний корпус. В случае износа заменяют шариковые подшипники и порванную сетку, служащую для фильтрации заливаемого масла.

Средний корпус. Притирают запорный конус иглы, и, если давление, проверяемое перед разборкой регулятора по показаниям манометра, было меньше 3,5 ати, определяют зазор между корпусом и поршнями аккумуляторов. При зазоре более 0,1 мм поршни заменяют, а цилиндры обрабатывают притиром.

Задиры на поверхности нижней части корпуса под ведомую шестерню масляного насоса выводят шабровкой.

Золотниковую часть, состоящую из плунжера, золотника и буксы, заменяют в случае износа комплектно. Величину износа определяют микрометром и микрометрическим нутромером.

При необходимости замены золотниковой части место в корпусе под буксу обрабатывают притиром, представленным на фиг. 164. Притир представляет собой чугунную втулку 1, надеваемую на коническую оправку 2.

Фиг. 164. Притиры для доводки деталей регулятора: 1 - втулка; 2 - оправка

Доводочные работы золотниковой части по корпусу ведутся таким же порядком, как и у плунжерных пар топливного насоса. Конусность и овальность отверстия в корпусе под буксу после доводки должны быть не более 0,01 мм,. а зазор между буксой и корпусом - в пределах 0,03-0,045 мм. Для получения такой точности буксу тоже обрабатывают притиром. Букса в корпусе должна перемещаться свободно, без заеданий. Ослабшие в нарезке конические винты 2 (фиг. 163), крепящие втулку 9 и шестерню 1 к буксе, заменяют винтами с нарезкой большего диаметра. В случае, если отверстия разработаны до предела, сверлят с применением кондуктора и нарезают новые отверстия в другом месте.

Фиг. 165. Весы для проверки грузов регулятора: 1 - станина; 2 - эталонный груз; 3 - шкала; 4 - стрелка; 5 - стержень; 6 - ось; 7 - регулируемый груз; 8 - призма; 9 - противовес

Подшипники, имеющие повреждённые шарики и кольца, заменяют новыми. Посадку их на плунжер и на оси рычагов грузов делают с некоторым усилием от руки.

Если необходимо заменить хотя бы один подшипник, их заменяют комплектно, т. е. у обоих рычагов грузов одновременно. Износ по высоте упорных выступов грузов свыше 1,5 мм устраняют газовой наплавкой или хромированием с последующей обработкой по шаблону. Рекомендуется упрочнить выступы электроискровым способом. Обработанные рычаги грузов взвешивают на весах, при этом разница в весе допускается не более ±3 г.

Если при осмотре было выявлено ослабление грузов 19 (см. фиг. 163), положение их на рычагах регулируют с использованием весов, показанных на фиг. 165. Весы состоят из станины 1 с укреплённой на ней шкалой 3. На станине уложена ось 6, диаметр которой на конце равен диаметру внутренних колец шарикоподшипников рычагов грузов. Ось имеет призмы, которыми она опирается на камни станины 1. К оси прикреплены противовес 9, стрелка 4 и стержень 5. В свободном состоянии противовес 9 удерживает стрелку против нулевого деления шкалы.

Проверку грузов делают по эталонному грузу 2, который опирается своим рычагом в стержень 5. Рядом с эталонным грузом устанавливают на ось 6 груз 7, подлежащий регулированию. Если стрелка 4 показывает отклонение, то производится регулирование положения испытываемого груза. При удалении грузов (гаек) от оси шариковых подшипников стрелка отклоняется по часовой стрелке, а при приближении к оси - против часовой стрелки.

После того как положение грузов будет отрегулировано, их вторично проверяют по эталонному грузу и затем монтируют на траверсу. Траверсу грузов насаживают на буксу с плотной посадкой. Ослабшую в посадке траверсу снимают, нагревают до температуры 300-600° и охлаждают на воздухе, чем иногда удаётся возобновить плотную посадку.

Нижний корпус. Втулку, имеющую односторонний износ, или когда зазор между втулкой и хвостовиком ведущей шестерни превышает норму, заменяют новой, причём зазор между хвостовиком шестерни и втулкой не должен превышать 0,09 мм.

Неравномерный износ торца корпуса от работы ведомой шестерни масляного насоса устраняют обработкой на станке и притиркой по плите.

Рессорные пластины 23 (см. фиг. 162), имеющие трещины или излом, заменяют новыми.

Зазор между торцами рессорных валиков пластин и пазов при отсутствии разбега шлицевого валика должен быть не менее 0,3 мм.

Сервомотор. Измерением при помощи индикаторного нутромера определяют овальность и конусность цилиндра, которые должны быть не более 0,02 мм. При большем отклонении делают доводку при помощи притира, изображённого на фиг. 164, где указаны также основные размеры притиров для буксы золотниковой части и цилиндра сервомотора; монтажный зазор между поршнем и цилиндром сервомотора должен быть в пределах 0,02-0,05 мм.

Пружины сервомотора, так же как и пружины аккумуляторов, проверяют под нагрузкой. Пружины, имеющие остаточную деформацию, термически обрабатывают с доведением упругости и высоты до нормы или заменяют.

Золотник автоматического выключения. При наличии зазора между золотником 7 (см. фиг. 162), втулкой и его направляющей свыше 0,04 мм у а также задиров и рисок золотник и втулку заменяют, а отверстие в направляющей проверяют развёрткой. Новый золотник притирают по месту. После притирки и промывки золотник должен двигаться свободно, без заеданий, и опускаться в направляющей от собственного веса.

Сальники, имеющие течь, разбирают и осматривают. Кожаные манжеты прожировывают или заменяют сальник.

Сборка золотниковой части производится в такой последовательности. В буксу 11 (см. фиг. 163) устанавливают золотник 10 в сборе и ведущую шестерню масляного насоса 1 до упора в торец золотника и в таком виде укрепляют втулку и шестерню винтами 2. Головки винтов не должны выступать из своих гнёзд.

В собранном виде на призмах проверяют биение хвостовика шестерни относительно буксы. Биение допускается не более 0,03 мм. Затем, нажимая медным крючком на поршень золотника, устанавливают золотник в верхнее положение. Специальным щупом измеряют зазор между нижней кромкой верхнего отверстия буксы и нижним торцом поршня. Этот зазор должен быть в пределах 0,9-1,8 мм.

Далее золотник переводят в нижнее крайнее положение и измеряют зазор между верхней кромкой нижнего отверстия буксы и верхним торцом поршня золотника. Зазор должен быть 0,6-1,5 мм.

Для получения зазоров разрешается разделка отверстий необходимой величины.

Следующей операцией является регулирование положения вставленного плунжера относительно золотника. Для этого золотниковую часть устанавливают на подставку. Рычаги грузов 15 располагают параллельно оси вращения, что соответствует перекрыше всех восьми отверстий рабочим диском плунжера. Затем грузы сводятся к центру вращения и золотник перемещается вниз до открытия верхней кромкой поршня щели шириной 0,2-0,4 мм в нижнем отверстии буксы. В этом случае восемь отверстий в золотнике перекрываются рабочим диском плунжера. Потом грузы разводятся до упора рычагов в валики ограничителей 16, золотник перемещается в крайнее верхнее положение; в этом случае рабочий диск плунжера перекрывает восемь отверстий в золотнике.

Настройка для удовлетворения упомянутых условий перекрыши осуществляется прокладками, устанавливаемыми для этого под торец внутреннего кольца нижнего шарикоподшипника 22.

При сборке нового регулятора или замене ведущей шестерни проверяют ход золотника от его среднего положения., которое соответствует началу открытия верхней кромкой поршня золотника нижнего отверстия в буксе. Ход золотника должен находиться в пределах 2,4-2,5 мм.

Регулирование предварительной затяжки компенсирующей пружины осуществляется прибором, показанным на фиг. 166. Прибор имеет станину 1 со стойкой 13, на которой предусмотрена консоль 7, в последнюю вставляется золотник 6 в собранном виде в перевёрнутом положении.

Фиг. 166. Прибор для регултрования компенсирующей пружины золотника регулятора: станина: 3 - регулирующий винт; 3 - чашка; 4 - гири; 5 - подвеска; 6 - золотник; 7 - консоль; 8 - верхняя тарелка; 9 - компенсирующая пружина; 10 - нижняя тарелка; 11 - втулка; 12 - индикатор; 13 - стойка; 14 - отвес

Станину устанавливают на стол тремя винтами 2, выход которых может быть изменён в соответствии с показателями отвеса 14. В золотник вставляют подвеску 5 с чашкой 3, на которую укладывают гири 4. Общий вес гирь, с учётом веса чашки и подвески, должен быть в пределах 1,0-1,2 кг, причём верхняя поверхность тарелки 10 должна точно располагаться на одном уровне с верхним торцом втулки 11. Начало движения золотника по мере прибавления гирь отмечается индикатором 12.

Необходимую затяжку компенсирующей пружины 9 устанавливают кольцевыми прокладками под опорные витки этой пружины. Установка прокладки толщиной 0,1 мм увеличивает предварительную затяжку пружины примерно на 100 г.

На этом же приборе проверяют ход золотника путём нагружения чашки гирями до соприкосновения торцов выступающих частей А верхней и нижней тарелок 8 и 10. Ход золотника должен находиться в пределах 3,5-3,7 мм. При меньшем ходе регулирование осуществляется за счёт спиливания торцов А тарелок 8 и 10.

Сборка регулятора

Сборка верхнего, среднего и нижнего корпусов производится в порядке, обратном его разборке При этом необходимо соблюдать строжайшую чистоту, чтобы не занести посторонних частиц, которые не только преждевременно изнашивают детали, но и могут вызвать их заклинивание и отказ в работе во время эксплуатации тепловоза. Все соединительные отверстия в масляной системе должны быть чистыми и в местах разъёма плоскостей не иметь препятствий для прохода масла

Общую сборку регулятора делают в такой последовательности (см. фиг. 162). Надевают на ось ведомую шестерню масляного насоса и проверяют свободу её вращения. Вкладывают в средний корпус 20 золотниковую часть в собранном виде, причём зубья шестерён масляного насоса, если их не заменяли, устанавливают по старым меткам. Далее проверяют боковой зазор между зубьями шестерён масляного насоса и торцовый зазор между ними и корпусом.

Торцовый зазор регулируют бумажной прокладкой; он должен составлять 0,03-0,08 мм. Если при помощи прокладки не удаётся получить необходимую величину зазора, то делают торцовку корпуса или заменяют шестерни. Для лучшего уплотнения среднего корпуса с нижним бумагу перед постановкой пропитывают в мыльном тёплом растворе с последующей сушкой.

Установленная на место смазанная маслом золотниковая часть должна легко, без всяких заеданий, поворачиваться и иметь осевой разбег в пределах 0,03-0,08 мм. Зазор регулируют шайбами, закладываемыми под фланец.

Затем присоединяют к среднему корпусу корпус сервомотора 4У проверяют плавность и ход его поршневой пары. Ход должен быть в пределах 26± ±0,5 мм и лишь после этого ставят на место пружину 6 сервомотора и закрепляют стакан. Потом прикрепляют корпус золотника автоматического выключения.

При сборке регулятора необходимо проверять наличие предусмотренных конструкцией отверстий в бумажных прокладках. Далее на тарелку золотниковой части ставят всережимную пружину 16, верхний корпус 13 в сборе, крышку 12 и указатель масла 30. Соединение зубчатого сектора 14 с зубчатой втулкой 15 производят по меткам, сделанным при разборке.

При сборке регулятора используют стенд, представленный на фиг. 167.

Стенд состоит из стола 1, на котором для укрепления регулятора смонтирована плита 2. Для нажатия пружины сервомотора и аккумулятора используют рычаги 5 и 6У каждый конец которых шарнирно связан со стойками 3 и 4, прикрепляемыми к столу.

После ремонта регулятор числа оборотов должен удовлетворять следующим условиям:

1) продолжительность запуска прогретого двигателя должна быть не более 20 сек;

2) при нулевом положении рукоятки контроллера обеспечивать устойчивую работу двигателя в пределах допуска ±15 об/мин;

3) при работе двигателя на установившихся режимах (постоянная нагрузка) обеспечивать устойчивую работу двигателя в пределах допуска ±10 об/мин;

4) при переводе рукоятки контроллера из низших положений в высшие или наоборот двигатель не должен останавливаться или идти в разнос;

5) при резком переводе рукоятки контроллера из высшего положения в низшее остановка двигателя не допускается;

6) не должно быть течи у самоподжимных сальников.

Проверка и регулирование регулятора безопасности

Испытание регулятора безопасности производится следующим порядком: удлиняется тяга, соединяющая электропневматический механизм с регулятором числа оборотов, до величины, при которой число оборотов вала двигателя при нулевом положении рукоятки контроллера будет 340-350 об/мин.

Затем рукоятку контроллера переводят постепенно в 8-е положение, при котором число оборотов вала будет 850-870 об/мин. При таком числе оборотов регулятор должен сработать. Если этого не происходит, то регулируют затяжку пружин грузов регулятора. Для этого поворотом гайки против часовой стрелки уменьшают затяжку пружины, что соответствует более раннему срабатыванию регулятора, а увеличением затяжки пружины повышают число оборотов двигателя, при котором происходит срабатывание регулятора. Оба груза подтягивают на одинаковую величину. После регулирования грузов делают повторное испытание.