План:

1. Инструменты для раскроя стёкол: разновидности, характеристика.

2. Приспособления для раскроя стёкол: разновидности, характеристика.

3. Стеклорезы: разновидности, характеристика.

4. Оборудование для резки стекла.

5. Инструменты и приспособления для вставки стекла и стеклопакетов.

Вопрос 1.Инструменты для раскроя стёкол: разновидности, характеристика.

Стекло — один из самых старых строительных материалов, с которым человек познакомился много веков назад. Первые находки стеклянных изделий, а также талисманов и украшений, выполненных из этого материала, имеют очень почтенный возраст — около 10 тыс. лет. В ту далекую эпоху стекловарением занимались в Греции, Египте и Китае. На протяжении многих столетий стекло использовали исключительно для создания зеркал, витражей для украшения богатых домов и различной бижутерии.

Возможность применения стекла для других целей появилась лишь в начале XX века, когда инженер Фурко изобрел технологию изготовления листового стекла. Именно тогда его стали активно применять для остекления окон, хотя в то время качество листов было невысоким. Впоследствии в 50-х годах XX столетия появилась новая технология, предложенная Флоатом.

Главное ее отличие заключалось в том, что она не только была более производительной, но и позволяла создавать стеклолист, обладающий более высоким качеством поверхности. Постепенно стекло стали активно применять в самых разных сферах: в строительстве, быту и промышленности. Но для чего бы ни использовался этот популярный материал, везде всех интересовал вопрос его обработки и резки.

Для выполнения стекольных работ в настоящее время применяют столы для раскроя стекла, стеклорезы, линейки, угольники, рулетки и др.

|

|

Для выполнения стекольных работ предназначен индивидуальный набор инструмента. Он состоит из 20 предметов, расположенных в чемодане-футляре размером 550 × 350 × 10 мм. Масса набора 6 кг. В состав набора входят роликовый стеклорез, гаечные ключи, ручная щетка из проволоки, столярный молоток, кусачки, складной метр, измерительная рулетка и др.

Вопрос 2. Приспособления для раскроя стёкол: разновидности, характеристика.

Перед раскроем или выполнением фигурной резки стекла вам следует подготовиться к работе. Вы должны позаботиться о безопасности рабочего места, а также об удобстве и качестве раскроя стекла. Для этого вам необходимо:

Подготовить рабочее место, которое должно учитывать особенности проведения раскройных работ. Все операции вы будете проводить на специальном столе, который должен иметь как минимум те же размеры, что и лист. Но лучше, если он будет на 50−100 мм больше габаритов стекла. Для раскроя и резки стекла небольшого размера применяют стол, состоящий из каркаса, настила, обрезиненных роликов и каретки для подъема стола. Лист стекла надвигают на стол по выступающим из настила роликам, которые после укладки стекла опускают. Затем стекло размечают и режут.

Располагать стол нужно таким образом, чтобы с каждой стороны проход был не менее 1 метра. С одной из сторон освободите пространство длиной, равной наибольшей стороне стола. Она вам потребуется для складирования порезанных листов, стеклянного боя и остатков материала. Стол должен иметь максимально ровную поверхность, поэтому рекомендуем в любом случае положить на него толстый лист ДСП толщиной 30 мм. В дополнение к этому его можно накрыть и мягкой тканью. Обязательно освободите все проходы от ненужных вещей.

|

|

Столы для резки стекла делятся на несколько видов:

- столы без моста. Обычно их применяют мелкие предприятия по производству окон, которые в течение дня изготавливают от 50 до 100 стеклопакетов. Такие столы оснащены поднимающимися столешницами, по которым стекло передвигается посредством роликов. На них стекло режут вручную, используя стеклорезы и быстрорезы. Конструкция столов предусматривает наличие продольных и поперечных планок разлома стекла;

- полуавтоматические столы с ручным мостом. Такой вариант приемлем для более крупных организаций с объемом производства до 200 единиц за смену. Такие столы могут иметь в своей комплектации специальные линейки для измерения по осям X и Y, перемещать стекло по своей поверхности пневмоподушкой или пневмороликами. Так же они оснащены рычагами для подъема столешницы, имеющими газовые амортизаторы, планками для разламывания стекла на срезах, цифровыми устройствами, контролирующими размеры. Помимо этого стеклорез смазывается в автоматическом режиме, а так же регулируется его нажим на поверхность стекла;

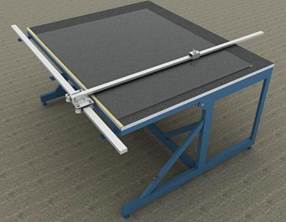

Рис.1.Автоматические столы

- автоматические столы (рис.1). В течение рабочего дня производят 400 стеклопакетов и больше. В них загружаются параметры резки, после чего производится раскрой в полностью автоматическом режиме, посредством перемещения моста. При этом отлом по линиям надрезов в некоторых моделях происходит на той же поверхности, а в других перемещается на отдельный стол. Большая часть автоматических столов оборудована специальными сенсорами, реагирующими на попадание посторонних предметов в зону резки. В этом случае процесс сразу же останавливается;

|

|

- автоматические линии. Они способны производить больше 500 единиц в течение смены. Линии состоят из автоматически работающих механизмов, загружающих, режущих и отламывающих стекло. Происходит это следующим образом: устройство, отвечающее за загрузку стекла, специальными присосками берет стекло из пирамид, в которых оно хранится, и кладет на стол. Мост точно располагает стекло на столе, руководствуясь загруженными ранее параметрами, и производит раскрой. Параллельно загружающее устройство уже берет следующий лист. Разрезанное стекло перекладывается на поверхность для ломки, при этом место освобождается для манипуляций со следующим листом.

Для нанесения разметки вам потребуются линейка и рулетка, которые должны быть выполнены исключительно из металла. Это поможет избежать вытяжки или усадки мерительной ленты, а также выполнить точную разметку. Линейка должна иметь толщину 8−10 мм. Ее выступ послужит вам упором для стеклореза.

Для облегчения работ при извлечении листового стекла из тары, переноске его на стол раскроя и затем к месту установки применяют одно-, двух– и трехтарельчатые вакуум-присосы. Они работают на основе создания вакуума между плоскостью листа стекла и диафрагмой.

Для перевозки и хранения оконного листового стекла на рабочем месте стекольщика применяется различная тара: ящик-контейнер, ящик дощатый решетчатый, пирамида.

В ящик-контейнер упаковывают стекла площадью более 0,3 куб. м разных размеров. Зазоры между стопками стекла, стенками, дном и крышкой заполняют древесной стружкой. Ящик-контейнер, собирают на гвоздях из брусков, дощечек преимущественно хвойных пород.

В решетчатый дощатый ящик упаковывают стекло площадью более 0,3 куб. м. Для сохранения стекла в процессе перевозки вместо древесной стружки используют амортизаторы из гофрированного картона. Элементы ящика изготовлены из древесины хвойных пород и скреплены гвоздями.

Пирамида также служит для перевозки стекла и хранения его на рабочем месте стекольщика. Изготовлена она из металлического уголка и досок хвойных пород. Пирамида устанавливается на тележке и легко перевозится в пределах стройки

Вопрос 3.Стеклорезы: разновидности, характеристика.

Алмазный стеклорез. Этот инструмент является первым из изобретенных приборов, режущих стекло. Он одинаково успешно применяется и для профессиональной резки стекла и для бытовых целей. Такой инструмент позволяет резать стекло, имеющее толщину в пределах 10 мм. Существуют некоторые модели, конструкция которых позволяет поворачивать алмаз, в случае если одна из сторон затупилась.

Алмазные стеклорезы оснащены природными либо синтетическими алмазами и выпускаются двух типов: с рабочей частью в виде четырехгранной пирамиды и с криволинейной режущей кромкой рабочей части. Стеклорез состоит из молоточка с алмазом, закрепленным в алмазодержателе.

Стеклорезами, оснащенными резцами с рабочей частью в виде четырехгранной пирамиды, режут листовое стекло толщиной до 7 мм (с природным алмазом) и до 5 мм (с синтетическим алмазом). Стеклорезы, оснащенные резцами с криволинейной режущей кромкой, применяют для резки стекла толщиной до 4 мм.

Алмаз крепят в державке резца серебряным припоем. Державка в стеклорезе, молоточек, трубка – стальные или латунные, ручка из пластмассы (полистирола и пенопласта

Рис.2 Виды стеклорезов

Стеклорез с искусственным кристаллом (рис.2). Данный инструмент отличается от вышеописанного лишь тем, что осуществляет резку посредством искусственного кристалла – корунда. Этот кристалл по своим качествам и степени твердости приближен к натуральному алмазу, но при этом менее эффективен. Самое толстое стекло, которое возможно им разрезать, по толщине равняется 5 мм. Отверстия в нем помогают с легкостью равнять стекло по краям

Роликовый стеклорез (рис.3) из твердого сплава предназначен для резки оконного стекла толщиной до 4 мм. Он состоит из барабанчика с тремя режущими роликами на шпильках, державки, колпачка и ручки. Диаметр ролика 6–7 мм, угол заточки 90– 110º. Ролик изготовляют из металла твердого сплава, ручку – из древесины твердых пород или из пластмассы, барабанчик у стеклореза латунный. Длина стеклореза примерно 140 мм. Каждым роликом можно резать до 350 м стекла без переточки. По мере затупления ролик используют для резки более толстого стекла, а затем заменяют новым, ослабляя винт и поворачивая барабанчик на 120°, после чего ставят новый ролик в рабочее положение и закрепляют винтом.

Различные модели могут насчитывать от 1 до 6 роликов. Данный вид стеклореза удобен тем, что есть возможность заменить или наточить ролики и пользоваться инструментом дальше.

Масляный стеклорез. Его отличительной особенностью является специальная смазка, подводимая из емкости встроенной в рукоятку. Она нужна для того, чтобы снижать трение во время работы инструмента. Конструкция подобных стеклорезов предусматривает возможность полной замены головки в случае пришествия в негодность режущего узла. Масляный стеклорез способен разрезать стекло толщиной до 20 мм. Некоторые его модели имеют подвижные головки, которые незаменимы, в случае если необходима фигурная резка стекла. С помощью них обводят шаблоны по плавным линиям.

Стеклорез-циркуль. Данный стеклорез приходит на помощь тогда, когда обычный масляный оказывается бессильным, а именно, в тех случаях, когда необходимо вырезать фрагмент стекла в виде круга или овала. Самая простая модель этого вида представляет собой присоску, штангу, оснащенную шкалой. Она предназначена для вырезания кругов. Чтобы вырезать овалы существует более сложная модель, оснащенная несколькими штангами. Так же есть и универсальные модели, имеющие еще более сложную конструкцию.

Быстрорез. Этот инструмент применяется для быстрого разрезания стекла по прямым линиям. Он оснащен масляной головкой, которая смазывает линии раскроя специальной жидкостью. Так же быстрорез имеет шкалу, на которой выставляется ширина раскроя, и благодаря этому резка осуществляется на большой скорости. Инструмент дает возможность резать стекло в несколько раз быстрее и удобнее. Так же он сводит к минимуму риск допущения ошибок при раскрое

Рис.3 Роликовый стеклорез

Универсальный стеклорез предназначен для резки оконного и витринного стекла толщиной 3–10 мм. Корпус стеклореза и ось стальные, ручка деревянная из древесины твердых пород. Вращающаяся обойма в стеклорезе заменена неподвижной осью, на которой расположен один ролик, что дает возможность резать стекло толщиной до 10 мм и удлиняет срок работы стеклореза.

Рис.4.Правила работы со стеклорезами

При работе со стеклом посредством специальных инструментов недопустимы спешка и халатное отношение. Необходимо быть внимательным и сосредоточенным на работе, не забывать про технику безопасности и выполнять ряд несложных правил:

осуществлять работы необходимо на столе, имеющем абсолютно ровную поверхность, без выпуклостей и шероховатостей.

Само стекло предварительно следует очистить от загрязнений и пыли, т.к. даже мельчайшие частицы, попадающие под стеклорез способны очень быстро вывести его из строя; надрезы осуществляют, легко нажимая на инструмент, при этом используют приготовленную заранее выкройку деталей; царапина оставляемая инструментом не должна быть кривой и глубокой; в случае использования роликового стеклореза необходимо прилагать больше усилий, чем в случае использования алмазного. Но с его помощью остается и более глубокий надрез; надрезание стекла должно выполняться одним движением.

Если первый срез вышел неудачным вторичное проведение по нему инструментом недопустимо; стекло, имеющее надрез, отламывают по краю стола или по подложенной линейке; чтобы отлом производился легче, надрез слегка простукивают головкой инструмента с обратной стороны листа; неширокие полосы стекла откалывают по линии среза с помощью боковых отверстий в головке стеклореза; чтобы во время резки стеклорез не соскочил с поверхности стекла и не испортил режущий элемент о его край, за несколько миллиметров до конца линии среза следует убавить силу, с которой вы налегаете на инструмент.

Преимущества ручной резки:

- простое оборудование, возможность работы в домашних условиях;

- невысокая стоимость и доступность: инструмент для резки стекла купить легко в любом строительном магазине или на рынке;

- возможность вырезать довольно сложные детали.

Недостатки ручной резки:

- любая ошибка может обернуться порчей материала или браком;

- достаточно трудозатратный метод.

Вопрос 4. Оборудование для резки стекла

Помимо стеклорезов есть так же и оборудование, предназначенное для тех же целей, но дающее возможность резать гораздо большее количество материала в течение дня. Оно предназначено для промышленного производства. К нему относятся столы для резки стекла, а так же лазерные, пескоструйные, гидроабразивные установки.

Лазерная установка. Одним из главных достоинств раскроя листов стекла с помощью лазера является быстрота, с которой может работать мастер. Она во много раз превышает предельную скорость, возможную при ручной резке. Еще использование лазера является более экономичным способом, за счет того, что в процессе работы практически не остается отходов. После резки листов деталям не нужна последующая обработка краев, как при ручном варианте. Они оплавляются лазером и становятся более округлыми.

Рис. 5.Лазерная установка

Лазерная установка (рис. 5) способна превращать электрическую и световую энергию в мощное излучение, имеющее узкую направленность. Ее главное преимущество заключается в том, что луч огромной температуры фокусируется в точку имеющую микрон в диаметре. С помощью лазерной установки осуществляют резку с идеальной точностью, т.к. все ее действия контролирует компьютер, сводя риск допущения ошибок к минимуму. Лазерная установка вырезает самые сложные контуры, при этом толщина стекла может быть любая.

Преимущества лазерной резки:

- высокая скорость и идеальная точность резки материала;

- отсутствие отходов;

- идеально гладкие, притупленные срезы, не требующие какой-либо обработки;

- благодаря высокоточной технологии возможность стыковки вырезанных деталей без оптического зазора.

Недостатки лазерной резки:

- в случае, если в зону резки попадут посторонние частицы либо вещества, могут возникнуть нежелательные трещины. Чтобы исключить такую возможность перед резкой производят отжиг стекла;

- выполнять работы с помощью лазерной установки может только профессионал, имеющий специальные навыки и знания. Для домашнего пользования она не подходит.

Пескоструйная установка. В данном случае резка производится с помощью мощнейшей струи воздуха содержащей абразивные крупицы. Пескоструйный аппарат является устройством, включающим в себя камеру для закладки абразивного материала, и камеру смешения его со сжатым воздухом. Далее в нем создается большое давление, под которым воздух с абразивными частицами движется по шлангам и через пескоструйный пистолет выбрасывается в разрезаемую поверхность.

Преимущества пескоструйной резки:

- данным методом не только режут, но и декорируют стекло;

- высокоточный и качественный раскрой;

- возможность создавать изделия сложной, асимметричной формы.

Недостатки пескоструйной резки: высокая стоимость оборудования;

- нельзя использовать в домашних условиях

Рис.6.Гидроабразивная установка

Гидроабразивная установка (рис.6). Данный метод очень напоминает пескоструйный, только вместо воздуха в нем используется вода. Гидроабразивная установка подает к линии среза под большим давлением воду, содержащую частицы абразива. Как и в предыдущем случае, они смешиваются между собой в камерах установки, набирают огромную скорость, благодаря чему становится возможной высокоточная резка. Работу устройства контролирует компьютер, следящий за параметрами и задающий траекторию.

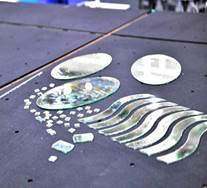

Этим способом раскраиваются детали самых сложных и необычных форм, например имеющие ломаные линии, и внутренние полости. Выполнение некоторых видов изделий осуществимо исключительно на данном оборудовании.

Преимущества гидроабразивной резки:

- отсутствие порчи и бракованного материала;

- возможность обработки большого количества стекла;

- минимальный нажим на обрабатываемую поверхность и благодаря этому отсутствие риска разрушения заготовки;

- в зоне резки температура не превышает 100°С, поэтому края изделия не оплавляются;

- только данным способом изготавливают, например ажурные и некоторые другие изделия;

- такой способ раскроя стекла дает возможность совмещать детали разной формы и цвета, получая при этом эксклюзивные изделия;

Недостатки гидроабразивной резки:

- дорогостоящее оборудование требует для работы специально отведенного помещения;

- нельзя воспользоваться, не имея знаний и опыта в эксплуатации.

Вопрос 5. Инструменты и приспособления для вставки стекла и стеклопакетов.

Для выполнения стекольных работ применяют пистолеты для забивки шпилек и скоб, ручной запасовщик, кусачки, плоскогубцы, нож и др.

Пистолет для забивания проволочных шпилек в фальцы оконных переплетов одновременно и изготавливает их по размеру. Корпус пистолета бывает двух исполнений – пластмассовый или алюминиевый, а матрицы, пуансон, рычаг и другие детали стальные.

Пистолет для забивки скоб состоит из корпуса, ударного и регулировочного механизмов, пускового устройства, кассеты, устройства для подачи воздуха, рукоятки, курка. В пистолет вставляется кассета емкостью 120 скоб. Привод механизма забивки скоб осуществляется от сжатого воздуха.

Ручной запасовщик служит для заправки шнура и замковой полосы при креплении витринного стекла в металлических переплетах на резине.

Для перекусывания проволоки, головок мелких гвоздей служат кусачки; плоскогубцы применяют для выпрямления шпилек и обламывания стекол, для чего на их губки надевают резину.

Прямоугольность нарезаемых стекол проверяют угольником.

Помимо этого, при выполнении стекольных работ применяют ножи, для нанесения и перемешивания замазки – шпатели шириной до 50 мм, метр, линейки, стамески, отвертки для очистки фальцев и нанесения замазки и др.

Для нанесения замазки в фальцы переплетов при выполнении стекольных работ на стройках применяют промазчики, которые по принципу действия делятся на пневматические и винтовые.

Промазчик вмещает замазку в объеме, необходимом для промазки фальца длиной 20–25 м.Промазчики имеют сменные насадки-наконечники различных диаметров, которые подбирают в зависимости от размера фальца. Заправляют промазчики от заправочных бачков, которые также бывают пневматическими и винтовыми.

Заправочный бачок вместимостью 10–12 л наполняют замазкой вручную. Работает заправочный пневматический бачок от компрессора при давлении 0,2–0,3 Мпа.