Сборка изделия.

Сборка под сварку выполняется следующим способам:

-детали устанавливаю в приспособление состоящего из разметочной плиты и фиксаторов,

- прихватками собираю детали согласно чертежу, Изделие собираем на прихватки длиной 15 мм, через каждые 50 мм,

- Прихваченую сборку достаю из приспособления,

- обвариваю, предварительно очистив от шлака и окалины.

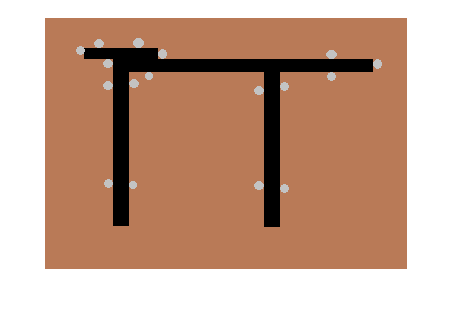

Приспособление (кондуктор)

5) Технология контроля качества сборки.

Основными контролируемыми размерами при сборке являются:

·зазор между деталями

·угол деталей относительно друг друга

·прямолинейность деталей

·точность в размерах и расположении

Все размеры контролируем при помощи штангенциркуля, линейки и УШС-3.

Контрольно – измерительные инструменты

Для контроля геометрических размеров сварных соединений, швов, деталей, изделий использую: универсальный шаблон сварщика (УШС-3); штангенциркуль; линейку.

Универсальный шаблон сварщика УШС-3

предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного соединения. Позволяет проводить контроль глубины раковин, забоин, превышения кромок, глубины разделки стыка до корневого слоя, высоту усиления шва, контроль зазора, притупления шва, ширины сварного шва, углов скоса кромок, а также диаметров электродов.

Параметры шкал УШС-3:

· материал – нержавеющая сталь;

· цена деления шкал Г и Е: 1 мм;

· цена деления шкалы: 0,5 мм;

· цена деления шкалы Д: 5°;

· допускаемые отклонения ширины пазов: до 3,25 мм – по Н12, свыше 3,25 мм – по Н14;

· отклонение положения штрихов шакал Г, И: не более ± 0,5;

· отклонение положения шкалы Д от действительного значения угла: не более 2,5°;

· отклонение от номинального значения расстояния между любым штрихом и началом шкалы Е: не более ± 0,15;

Порядок работы

Перед началом работы промыть шаблон в бензине по ГОСТ 1012-72 и протереть чистой тканью.

Измерения проводить следующим образом:

Для контроля глубины дефектов (вмятин, забоин), превышения кромок, глубины разделки стыка до корневого слоя и высоты усиления шва, шаблон установить на образующую поверхность изделия плоскостью А. повернуть движок 2 вокруг оси 4 до соприкосновения конца указателя 3 с измеряемой поверхностью (поверхность вмятины, кромки шва и т.д.). Снять отчет по шкале Г с помощью риски К.

Контроль притупления и ширины шва производить с помощью шкалы Е, пользуясь ею как измерительной линейкой.

Для контроля величины зазора между свариваемыми деталями ввести клиновую часть движка 2 в контролируемый зазор до упора. Снять отчет по шкале И.

Для контроля углов скоса кромок установить шаблон плоскостью Б на образующую поверхность изделия. Повернуть движок 2 до совмещения плоскости В движка с измеряемой поверхностью. Снять отчет по шкале Д основания, пользуясь плоскостью В движка как индексом.

Для определения диаметра электродов (электродной проволоки) его вставляют в пазы Ж шаблона, используя пазы как калибры-скобы.

Отличительные особенности

1. Контроль глубины дефектов шва: 0 – 15 мм.

2. Контроль высоты усиления шва: 0 – 5 мм.

3. Контроль зазора: 0,5 – 4 мм.

4. Контроль величины притупления и ширины шва: 0 – 50 мм.

5. Контроль углов скоса кромок: 0 – 45°.

6. Контроль диаметров электродов: 1,0 / 1,2 / 2,0 / 2,5 / 3,0 / 3,25 / 4,0 / 5,0.

Штангенциркуль. Штангенциркуль является наиболее распространенным измерительным инструментом. При помощи штангенциркуля, можно производить обмеры с точностью до 0,1мм; он состоит из следующих частей; штанги 4 (т. Е. сравнительно толстой стальной линейки) со шкалой 6, цена деления которой равна 1мм на левом конце штанги имеются губки 1 нижняя и верхняя; на штангу надета рамка 2, обхватывающая ее сверху, снизу и с задней стороны. Левой частью рамки являются две губки 3, имеющие такую же форму,, как и губки штанги.

Рамка может свободно передвигаться по штанге и в любом положении может быть застопорена. Для этой цели служит зажим 3 рамки. Передние верхняя и нижняя части поверхности рамки скошены; на нижней части

имеется 10 делений; цена каждого деления равна 1,9мм. Такая шкала с

делениями называется нониусом 7.

С задней стороны к рамке наглухо приделана узенькая стальная линейка,называемая линейкой глубиномера 5.

Для более точного обмера рабочие кромки верхних губок, так же как и

нижние части рабочих кромок нижних губок, заострены. При любом

положении рамки расстояния между рабочими кромками верхних и нижних

губок и длина выдвинутой части линейки глубиномера всегда равны между

собой, те. А = b = с.

Линейка металлическая.

Линейка металлическая FIT плоская предназначена для измерения и разметки линейных размеров. С ее помощью легко определить длину, ширину, и отмерить необходимое расстояние. Характеристики:

· Материал: сталь.

· Минимальный шаг измерения: 0,1 см

· Размер линейки: 102 см x 0,1 см x 3 см.

Практические работы