ТЕМА УРОКА: «Диагностика и ТО трансмиссии. Характерные неисправности, их причины. Признаки, способы определения и устранения»

Задание рассчитано на изучение материала в течении 4 часов

ЦЕЛИ УРОКА:.

Изучить операции при проведении диагностики и ТО трансмиссии. Характерные неисправности, их причины. Признаки, способы определения и устранения»

1. Ответьте коротко на вопросы:

Назначение и общее устройство трансмиссии

Как устроена муфта сцепления?

На каком принципе работает муфта сцеплении

Назначение и устройство коробки передач.

Как устроен задний мост ГАЗ, ЗИЛ.

2 Прочитать текстовый материал «Диагностика и техническое обслуживании»

* муфты сцепления;

* коробки передач;

* заднего моста.

Виды и периодичность ТО

Характерные неисправности причины способ устранения

Самостоятельная работа.

Записать характерные неисправности:

муфты сцепления;

коробки передач;

Заднего моста

4. выполненное задание направить по электронному адресу https://vk.com/id162736192

ПОВТОРЕНИЕ

1. рассмотрите рисунки, повторите основные узлы и детали

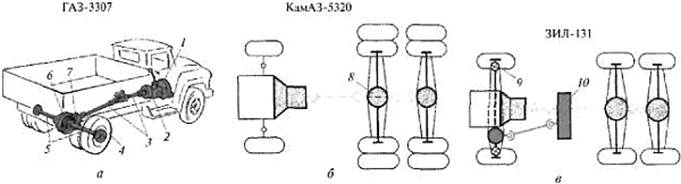

Рис 1. Схемы трансмиссий, а – с двумя ведущими колесами (4х2), б – с четырьмя ведущими колесам (6х4), в – с шестью ведущими колесами (6х6), 1 – сцепление, 2 – коробка передач, 3 – карданная передача, 4 – ведущее колесо, 5 – полуоси ведущих колес, 6 – дифференциал, 7 – главная передача, 8 – промежуточный средний ведущий мост, 9 – карданный шарнир равных угловых скоростей, 10 – раздаточная коробка.

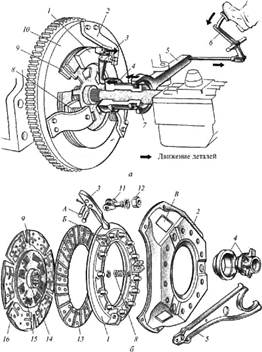

Рисунок 2. Сцепление. а – принципиальная схема, б – детали, 1 – ведущий диск, 2 – кожух, 3 – отжимной рычажок, 4 – выжимной подшипник, 5 – вилка включения сцепления, 6 – педаль, 7 – ведущий вал коробки передач, 8 – нажимная пружина, 9 – ведомый диск, 10 – маховик, 11 – вилка отжимного рычажка, 12 – регулировочная гайка, 13 – фрикционная накладка ведомого диска, 14 – ступица ведомого диска, 15 – пружина демпфера, 16 – пластина демпфера, А – палец, Б – прилив, В – окно кожуха.

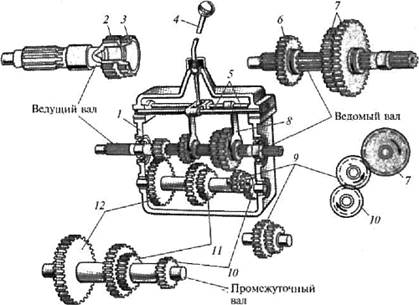

Рис.3 Простейшая коробка передач. 1 – картер, 2 – шестерня первичного вала, 3 – зубчатый венец, 4 – рычаг переключения передач, 5 – ползуны, в – подвижная шестерня третьей и четвертой передач, 7 – подвижная каретка шестерен первой передачи и заднего хода, 8 – вилка, 9 – блок шестерен заднего хода, 10 – шестерня заднего хода, 11 – шестерня первой передачи, 12 – шестерня постоянного зацепления.

ОСНОВНЫЕ НЕИСПРАВНОСТИ МЕХАНИЗМА СЦЕПЛЕНИЯ

По техническим условиям сцепление во включенном состоянии (педаль отпущена) должно полностью передавать крутящий момент от двигателя на трансмиссию за счет силы трения между фрикционными накладками ведомого диска и маховиком и наоборот — при выключении сцепления (педаль нажата до конца), двигатель должен полностью отключаться от ведущего вала КПП в момент переключения передач и для получения свободного хода, а также должно предохранять узлы и агрегаты трансмиссии от перегрузок за счет возможности ‘пробуксовки” в узле трения механизма сцепления автомобиля.

НЕПОЛНОЕ ВКЛЮЧЕНИЕ СЦЕПЛЕНИЯ (сцепление пробуксовывает) — педаль отпущена. При этом наблюдается потеря мощности автомобиля (особенно заметно при подъеме в гору), возможен специфический запах “горелых” фрикционных накладок.

Причины:

· слишком мал или полностью отсутствует зазор между выжимным подшипником и концами нажимных рычагов. То же самое можно сказать о свободном ходе педали сцепления, т.к. он полностью зависит от зазоров в приводе механизма сцепления. В ходе эксплуатации фрикционные накладки истираются, и ведомый диск становится тоньше, нажимной диск займет новое положение, ближе к маховику, а концы нажимных рычагов, шарнирно соединенные с ушками нажимного диска, за счет рычажной системы, отойдут назад к выжимному подшипнику — зазор между ними уменьшится и может полностью исчезнуть, концы рычагов упрутся в выжимной подшипник и сцепление начнет пробуксовывать;

· повышенный износ или замасливание накладок ведомого диска. Замасливание происходит обычно при чрезмерной смазке подшипника муфты выключения сцепления (где это предусмотрено), а чаще всего, при течи моторного масла через поврежденный сальник заднего коренного подшипника коленчатого вала;

· поломка или ослабление пружины муфты выключения или нажимных периферийных пружин нажимного диска.

НЕПОЛНОЕ ВЫКЛЮЧЕНИЕ СЦЕПЛЕНИЯ (сцепление ведет). Даже при полном нажатии на педаль (выжимании сцепления) ведомый диск неполностью отходит от маховика, что приводит к частичной передаче крутящего момента на ведущий вал коробки передач и затрудненному переключению передач, сопровождаемого шумом и скрежетом шестерен.

Причины:

· установлены слишком большие зазоры в приводе механизма выключения сцепления;

· концы нажимных (оттяжных) рычагов не находятся в одной плоскости относительно подшипника муфты выключения сцепления (ввиду неравномерного износа упоров концов рычагов и т.д.);

· коробление ведомого диска сцепления. Происходит обычно от перегрузок или сильного перегрева при пробуксовке, в т.ч. при слишком медленном и плавном отпускании педали после переключения передач;

· попадание воздуха в систему у автомобилей с гидравлическим приводом (признаком обычно служит проваливание педали);

· установка ведомого диска сцепления с фрикционными накладками повышенной толщины (непредусмотренной ТУ).

РЕЗКОЕ ВКЛЮЧЕНИЕ СЦЕПЛЕНИЯ (даже при плавном отпускании педали). Это особенно проявляется при трогании автомобиля с места, которое происходит обычно рывками, двигатель зачастую останавливается.

Причины:

· заедание ступицы ведомого диска на шлицах или муфты выключения сцепления на втулке ведущего вала коробки передач;

· заедание в шарнирах тяг механических приводов;

· заедание поршеньков с манжетами в главном или рабочем

· цилиндрах у автомобилей с гидравлическим приводом (происходит обычно при разбухании манжет при использовании тормозной жидкости, сорт которой не соответствует заводским ТУ).

Примечание.

На некоторых моделях отечественных автомобилей — ЗИЛ-4331 семейства КамАЗ и т.д., в целях облегчения управления механизмом сцепления, повышения комфортности и приближения к мировым стандартам в автомобилестроении, гидравлический привод выключения сцепления оснащен дополнительным пневмогидравлическим усилителем с механизмом следящего устройства клапанного типа, благодаря чему, при необходимости выключения сцепления, требуется значительно меньшее усилие воздействия на педаль, причем данная конструкция обеспечивает автоматическое изменение давления сжатого воздуха в пневмоцилиндре, пропорционально усилию на педаль.

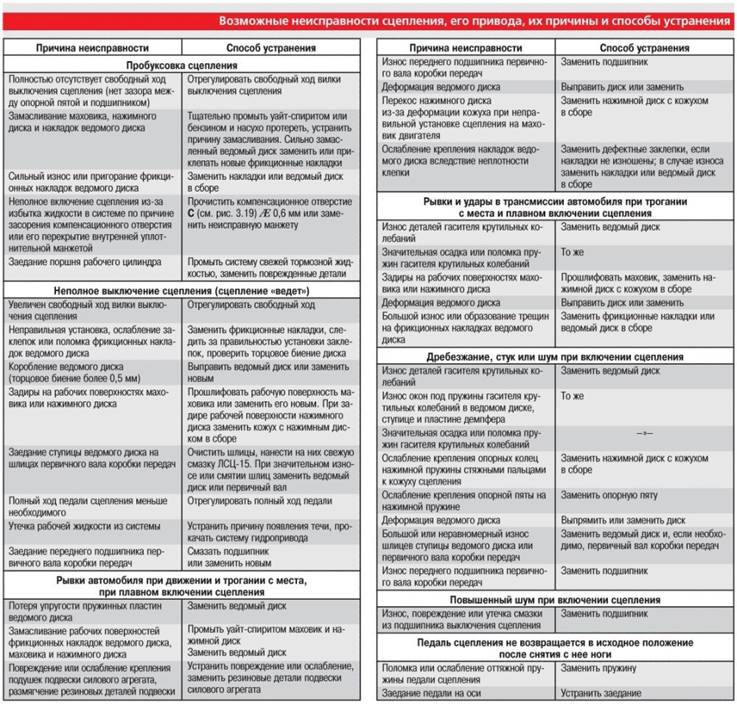

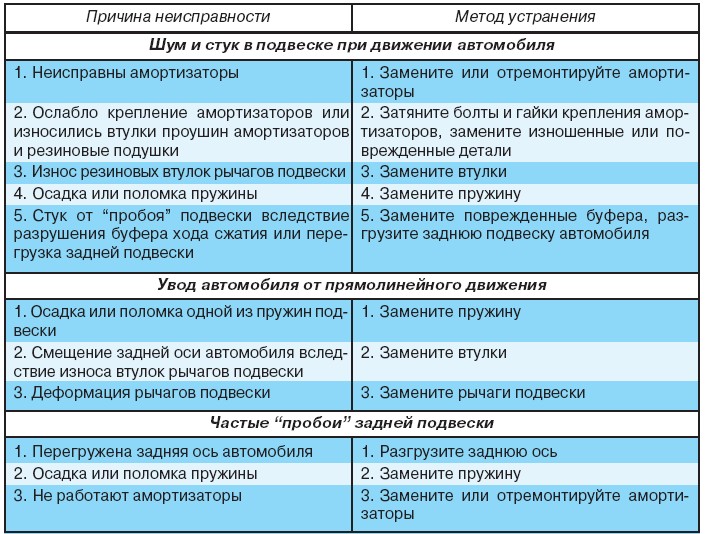

Таблица 1

НЕИСПРАВНОСТИ СЦЕПЛЕНИЯ

Таблица 2. Неисправности коробки передач

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

В процессе работы сцепления происходит износ фрикционных поверхностей, сопряжений привода управления, потеря герметичности усилителя, что ведет к нарушению регулировочных параметров. Расходуется также смазочный материал.

Интенсивность перечисленных процессов зависит, главным образом, от дорожных условий, величины нагрузки в кузове и на крюке, количества транспортных средств на дорогах, а также от практических навыков водителей. Поэтому при эксплуатации автомобилей предусматривается обслуживание сцепления.

ЕО — перед пуском двигателя у автомобилей с гидравлическим приводом проверить внешним осмотром герметичность соединений (по следам подтекания тормозной жидкости); перед началом движения (на нейтральной передаче), манипулируя педалью, проверить — нет ли заедания или проваливания (у автомобилей с гидроприводом) педали; после начала движения, обратить внимание на четкость выключения сцепления, о чем можно судить по легкости переключения передач. При работе на линии следует обращать внимание — нет ли вибрации, шума и других признаков неисправной работы сцепления.

ТО-1 — провести контрольно-осмотровые и крепежные работы по элементам привода сцепления. В соответствующих моделях проверить наличие смазки в колпачковой масленке (соединенной гибким шлангом с подшипником) и завернуть ее на 2-3 оборота. У автомобилей с гидроприводом проверить уровень тормозной жидкости в бачке гидроцилиндра и при необходимости долить до установленной метки. При подозрении на попадание воздуха в систему гидропривода необходимо произвести прокачку. Признаком указанной неисправности может служить “слабая” педаль или ее полное проваливание. При прокачке гидросистемы можно использовать спец. бачки для прокачки гидротормозов, или сделать это с помощью напарника, который (по команде) интенсивно нажимает на педаль сцепления несколько раз (стремясь создать давление жидкости в системе) и держит ее постоянно нажатой, до команды слесаря открывающего прокачной клапан, путем его отворачивания на 1-2 оборота, для выхода тормозной жидкости (по надетому на головку клапана резиновому шлангу, опущенному в прозрачный сосуд с тормозной жидкостью) — если жидкость выходит с пузырьками воздуха, клапан закрывают и повторяют операцию вновь, периодически добавляя жидкость в бачок гидроцилиндра. Прокачные клапана расположены на корпусах рабочих цилиндров.

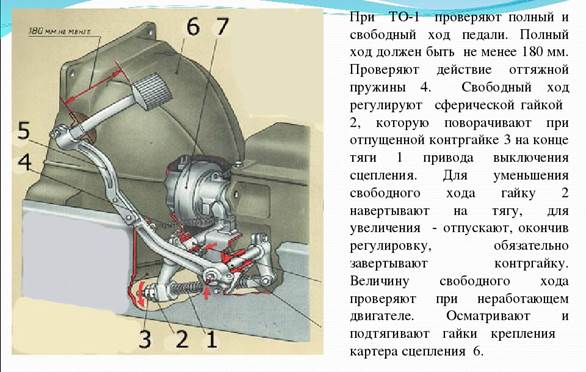

При ТО-1 необходимо проверить свободный ход педали сцепления, используя для этого специальную линейку (рис. 3).

Регулировка привода выключения сцепления заключается в установлении необходимого зазора между торцом выжимного подшипника и оттяжными рычагами сцепления.

Если зазор, будет мал или совсем отсутствовать, то возможна пробуксовка сцепления, быстрый износ фрикционных накладок и износ или разрушение выжимного подшипника и оттяжных рычагов.

Если зазор будет велик, то это приведет к неполному выключению сцепления (сцепление «ведет») и, как следствие, к затрудненному переключению передач.

Кроме того, в результате неполного выключения сцепления возможны сколы или поломки зубьев шестерен и ускоренный износ синхронизаторов коробки передач. По мере износа фрикционных накладок ведомого диска толщина их уменьшается, нажимной диск ближе подходит к маховику (под действием нажимных пружин), а концы оттяжных рычагов приближаются к торцу подшипника: в результате свободный ход педали сцепления уменьшается.

Рис. 3. Для восстановления необходимого свободного хода педали сцепления следует периодически проверять его и производить регулировку.

При ТО-2:

1. проверить герметичность привода, целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления;

2. отрегулировать свободный ход толкателя поршня главного цилиндра привода и свободный ход рычага вала вилки выключения сцепления;

3. смазать подшипники муфты выключения сцепления и вала вилки выключения сцепления;

4. проверить уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости долить жидкость;

5. затянуть болты крепления пневмоусилителя; сменить жидкость в системе гидропривода сцепления (один раз в год осенью).

При эксплуатации, по мере износа накладок ведомых дисков, необходимо регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

Регулирование привода сцепления заключается в проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфты выключения сцепления проверять перемещением вручную рычага вала вилки. При этом отсоединить пружину от рычага. Если свободный ход рычага, измеренный на радиусе 90 мм, окажется менее 3 мм, отрегулировать его сферической гайкой толкателя до величины 3,7...4,6 мм, что соответствует свободному ходу муфты выключения сцепления 3,2...4 мм.

Полный ход толкателя пневмоусилителя должен быть не менее 25 мм. Проверить полный ход толкателя пневмоусилителя нажатием педали сцепления до упора. При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверить свободный ход педали сцепления, количество жидкости в бачке главного цилиндра привода сцепления, а при необходимости прокачать гидросистему привода сцепления.

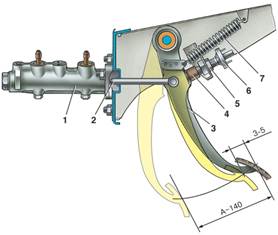

Свободный ход педали, соответствующий началу работы главного цилиндра, должен составлять 6...15 мм. Измерять его надо в средней части площадки педали сцепления. Если свободный ход выходит за пределы, указанные выше, отрегулировать зазор А (рис. 4.)

между поршнем и толкателем поршня главного цилиндра эксцентриковым пальцем 6, который соединяет верхнюю проушину толкателя 7 с рычагом 5 педали. Регулировать зазор при положении, когда оттяжная пружина 8 прижимает педаль сцепления к верхнему упору 4. Повернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6...15 мм, затем затянуть и зашплинтовать корончатую гайку. Полный ход педали сцепления должен составлять 185... 195 мм.

Прокачку гидросистемы выполнять для удаления воздушных пробок, возникающих из-за нарушения герметичности гидропривода, в следующем порядке:

1. снять с бачка 4 (рис.4.) главного цилиндра пробку 5 и заполнить бачок рабочей жидкостью до уровня не менее 15... 20 мм от верхней кромки разреной горловины бачка. Заполнить систему рабочей жидкостью, применяя сетчатый фильтр во

избежание попадания в систему посторонних примесей;

2. снять с перепускного клапана на пневмоусилителе колпачок 12 и надеть на головку клапана шланг для прокачки гидропривода. Свободный конец шланга опустить в

стеклянный сосуд вместимостью 0,5 л, наполненный рабочей жидкостью на 1/4... 1/3 высоты сосуда;

3. отвернуть на 1/2...1 оборот перепускной клапан и последовательно резко нажать на педаль сцепления до упора в ограничитель хода с интервалами между нажатиями 0,5...1 с до прекращения выделения пузырьков воздуха из рабочей жидкости, поступающей по шлангу в стеклянный сосуд;

4. при прокачке добавлять рабочую жидкость в систему, не допуская снижения ее уровня в бачке ниже 40 мм от верхней кромки заливной горловины бачка во избежание попадания в систему воздуха;

5. по окончании прокачки при нажатой до упора педали сцепления завернуть до отказа перепускной клапан, снять с головки клапана шланг, надеть колпачок;

6. после прокачки системы долить свежую рабочую жидкость в бачок до нормального уровня (15...20 мм от верхней кромки заливной горловины бачка).

Качество прокачки определяется величиной полного хода толкателя пневмоусилителя.

Для проверки уровня жидкости в процессе эксплуатации открыть пробку заливной горловины бачка. При этом уровень жидкости должен быть не ниже 15...20 мм от верхней кромки заливной горловины

ТО-2 — дополнительно к объему ТО- 1, при наличии в АТП на посту диагностики стенда для проверки тягово-экономических качеств автомобилей (КИ-4856 или СД ЗМ-К453), с помощью стробоскопического прибора (рис. 8.) можно проверить сцепление на степень пробуксовки, подсоединив его к свече первого цилиндра и к центральному проводу распределителя. Раскручивают ведущими колесами барабаны стенда, чтобы линейная скорость автомобиля по спидометру соответствовала 50км/ч и освещают лампой прибора карданный шарнир — если он кажется неподвижным, значит, пробуксовка отсутствует

. При ТО-2 вскрывают поддон картера сцепления и проверяют состояние скрытых элементов механизма сцепления, освещая его переносной лампой (состояние и положение рычагов, легкость хода муфты выключения сцепления, состояние подшипника и ведомого диска и т.д.).

При ТО-2, в порядке сопутствующего ремонта, можно заменять все неисправные (легкодоступные) узлы и детали привода выключения механизма сцепления.

Техническое обслуживание трансмиссии

Режим работы зубчатых редукторов трансмиссии характеризуется высокими нагрузками. Удельное давление на рабочих поверхностях зубьев шестерен достирает 3000 МПа (30 000 кгс/см2). Кроме того, в них возникают большие динамические нагрузки, особенно при больших суммарных люфтах в зубчатых редукторах. В результате изнашиваются зубья шестерен, подшипники.

В процессе работы редукторов изнашиваются также сопряжения приводов управления, сальники, теряет свои качества смазочный материал.

Изменение качества масла, как и в двигателях, связано с процессами окисления и термического разложения углеводородов, накопления продуктов износа и механических примесей, испарения легких фракций, срабатывания присадок. Поэтому ухудшаются смазывающие свойства масла, что ведет к увеличению износа деталей.

Все это заставляет проводить своевременное и качественное обслуживание коробок передач, раздаточных коробок.

ЕО - работу коробки передач проверяют при ежедневном осмотре и на ходу автомобиля. Обращается особое внимание на отсутствие течи масла из уплотнений, на легкость и бесшумность переключения передач. В проверяемых агрегатах не должно быть посторонних стуков и шумов во время работы. Передачи при включении должны фиксироваться, Самопроизвольное выключение передач не допускается.

Перед пуском двигателя визуальным осмотром проверить внешнее состояние КП, механизмов переключения и управления, обращая особое внимание на герметичность (проверить — нет ли подтеков масла под автомобилем под этими узлами и агрегатами). Перед выездом на линию, на ходу автомобиля проверить работу коробки передач — переключение передач должно быть плавным, без стуков и шума. При контрольном осмотре в пути проверять указанные агрегаты на нагрев — не должно быть чувства ожога ладони руки.

ТО-1 очищают корпус коробки от грязи, проверяют и подтягивают крепления, восстанавливают уровень масла. Проверяют действие механизма переключения передач при неподвижном автомобиле. Прочищают сапун коробки передач.

При ТО-2:

· проверить герметичность коробки передач;

· смазать опоры передней и промежуточной тяг управления;

· проверить и довести до нормы уровень масла в картере;

· очистить от грязи сапун.

При СТО закрепить рычаги тяг дистанционного привода управления коробкой передач и фланец вторичного вала и сменить м.асло в картере (один раз в год осенью).

Для проверки уровня масла в картере коробки передач вывернуть пробку с маслоизмерительным стержнем из заливного отверстия, вытереть насухо стержень и вставить его снова до упора пробки в резьбу, не вворачивая. Уровень масла должен быть между верхней и нижней метками. Если уровень масла доходит до нижней метки, долить масло через горловину, очистив ее от пыли и грязи.

В крупных АТП с постами диагностики, легкость управления и качество работы КП, желательно проверять в комплексе на стендах для тягово-экономических испытаний с беговыми барабанами.

Увеличение люфтов в 2 раза свидетельствует о необходимости ремонта КП. При замене масла по графику, сливать его следует в горячем виде, через все имеющиеся для этого отверстия. Поверхность магнитных пробок очищают от налета. Картеры КП желательно промыть жидким индустриальным маслом в течение 3—5 мин, на 1-й передаче (при вывешенных колесах), затем залить свежее трансмиссионное масло ниже 30°С. В дополнение к перечисленным работам в коробке передач заменяют масло по графику смазки. Эту работу выполняют на специализированном посту, имеющем осмотровую канаву или подъемник.

Для смены масла в коробке передач слить масло в горячем состоянии через два сливных отверстия, вывернув пробки, расположенные в нижней части картера коробки передач. Очистить магнитную пробку сливного отверстия от грязи и металлических частиц. Промыть картер коробки передач моторным маслом, для чего залить масло в коробку передач (8,5 л), пустить двигатель при нейтральном положении рычага переключения передач на 10 мин, слить моторное масло, ввернуть пробки и залить трансмиссионное масло до верхней метки стержня. Включить двигатель при нейтральном положении рычага переключения передач на 3...5 мин. Измерить уровень масла и при необходимости долить.