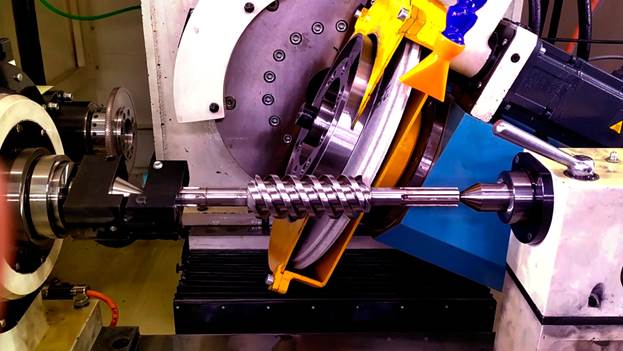

Наружная круглая финишная обработка деталей типа тел вращения на центровых станках можно осуществить при помощи продольных рабочих ходов, врезным шлифованием или комбинированным.

При шлифовке с помощью продольных рабочих ходов деталь, вращаясь в неподвижных центрах, выполняет продольное движение вдоль своей оси с некоторой скоростью V, которая измеряется в мм / мин. В конце двойного или каждого хода абразивный круг перемещается в направлении, перпендикулярном оси обрабатываемой детали, для шлифовки на необходимую глубину.

Данный метод очень часто используется для шлифовки объектов, имеющих цилиндрическую форму поверхности значительной длины. Следует применять глубину шлифовки не более пяти соток за один ход стола станка. Но следует помнить, что при тонком шлифовании величина срезаемого слоя гораздо меньше.

Глубокое шлифование как один из разновидностей шлифовки с использованием продольной подачи шлифовального круга используется для обработки твердых коротких объектов с срезанием материала до 0,4 мм за один рабочий ход абразивного круга. Снимание припуска осуществляется при помощи конической части шлифовального круга, а его цилиндрическая часть очищает исключительно рабочую поверхность детали.

Глубинную шлифовку можно считать одной из разновидностей врезного шлифования. Обработка происходит на больших глубинах более 5 мм, на малых скоростях продольного перемещения от 100 до 300 мм в мин, таким способом за один ход стола. Шлифовка относится к механической обработке для удаления некачественного слоя материала с детали после сварки, штамповки, прокатки, ковки или литья.

Плоская шлифовка используется для чернового, чистового шлифования цилиндрических заготовок. После финишного шлифования, в отличие от не финишного шлифования, необходимо максимизировать желаемую форму и параметры шероховатости шлифуемой части детали. Шлифовка проходит по одному широкому кругу, высота которого на 1 или 1,5 мм больше длины шлифуемой поверхности. Заготовка жестко закреплена, и продольная подача невозможна; боковое движение шлифовального круга до первоначально установленной глубины шлифования происходит без перерыва или с определенной частотой. Чтобы получить поверхность с меньшим отклонением формы и шероховатостью, шлифовальный круг сообщает о дополнительном осевом колебательном движении влево и вправо до 3 мм.

Этот метод обработки заготовки имеет следующие преимущества перед методом шлифования с использованием продольных перемещений:

o движение подающего колеса происходит непрерывно;

o можно шлифовать заготовки с помощью профилированного шлифовального круга;

o 2 или 3 шлиф. круга могут быть применены на шпинделе станка и одновременно шлифовать несколько частей заготовки.

Недостатки метода встраивания:

o выделяется большое количество тепла благодаря высокой эффективности;

o круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование следует проводить при интенсивном охлаждении;

o часто необходимо исправить круг из-за быстрого искажения его геометрической формы.

В случае комбинированного шлифования – шлифовка сочетается с продольными движениями и погружением. Этот метод используется при шлифовании длинных предметов. Сначала один участок вала шлифуют боковым движением подачи колеса, затем смежным участком и т. Д. Края сегментов во время шлифования перекрываются на 5 или 10 мм, однако поверхность градуируется. Поэтому неполное ограничение снимается в каждом местоположении. Оставшийся слой около 0,05 мм удаляется двумя или тремя продольными штрихами с повышенной скоростью.

Устройства для установки и закрепления кругов на кругло-шлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках.

Центр сзади и центр впереди не вращаются. Ось колеса при обработке цилиндрической поверхности заготовки параллельна оси центров станка.

Центр установлен в шпиндельной бабке станка. Вращение от электродвигателя через шкив клиноременного привода передается на заготовку с помощью приводного диска, пальца и зажима. На концах заготовки выполнены специальные центральные отверстия (рис.). Конические поверхности этих отверстий при установке заготовки соединяются с коническими поверхностями в центре передней и задней бабки станка

В некоторых случаях центральные отверстия используются с защитной канавкой или с изогнутой аркой, которая образует опорный конус. Преимуществами центральных или сферических отверстий являются их нечувствительность к угловым ошибкам, лучшее удержание смазки, уменьшение ошибок при установке и большая точность обработки. Заготовки с отверстиями или поднутрениями на лицевой поверхности диаметром более 15 мм обрабатываются на непрозрачной подложке.

Если заготовка подвергается термообработке перед шлифованием, то центральные отверстия перед установкой заготовки на станок должны быть очищены от окалины и грязи при шлифовании или шлифовании.

Если в детали есть отверстие, оно может быть основано на обработке шпинделя. Согласно способу монтажа, штифты делятся на центр и руку; в зависимости от способа установки - на жестких и расширяемых.

Заготовки с точными отверстиями основания с допуском 0,015... 0,03 мм и менее монтируются на жестких оправках с небольшим конусом 0,01... 0,015 мм на 100 мм или прессовой посадкой. При использовании менее точных базовых отверстий используются расширяемые оправки. Если заготовка одновременно опирается на поверхность и отверстие, то используются оправки со скользящей посадкой, на которых установлена одна заготовка или несколько заготовок крепится гайкой.

Разбрасыватели также включают в себя оправки с гидравлическим или гидропластическим зажимом. Эти оправки легче приспособить к неточностям в форме отверстий, так что заготовка будет более точно отцентрирована. Заготовки монтируются на таких оправках, деформируя тонкостенный цилиндр под равномерным давлением изнутри. Жидкость или пластик используется для создания давления.

Для передачи крутящего момента с передней панели машины на заготовки с заготовками используются различные ремешки, зажимы и патроны.

При шлифовании объектов, длина которых в 5-10 раз превышает диаметр, под действием силы резания объект отклоняется из-за недостаточной жесткости. В то же время точность шлифования снижается, в технологической системе светодиодов могут возникать колебания и вибрации. В этих случаях используются один и несколько постоянных телескопов - дополнительные опоры для заготовки.

В массовом и массовом производстве используются регулируемые телескопы с одной или двумя шайбами. Для получения радиальных (горизонтальных) и тангенциальных (вертикальных) режущих элементов. В конструкции оставшееся вертикальное положение блока, установленного на рычаге защелки, фиксируется с помощью регулировочного винта, который перемещается в остальной части корпуса. Положение горизонтального блока, установленного на наконечнике, регулируется с помощью винта. От шлифовальной заготовки вокруг колеса необходимо регулировать положение блоков, так как диаметр полированной поверхности уменьшается. Конечное положение блоков зависит от диаметра заготовки. При настройке станка шайбы устанавливаются в соответствии с эталонной деталью или калибром с помощью колец и, которые ограничивают осевое перемещение регулировочных винтов и. Рекомендуется регулировать положение шайб с помощью винта, так как горизонтальное перемещение заготовки оказывает наибольшее влияние на точность обработки.

.

Абразивные диски. Алмазный карандаш в ручке имеет микрометрическую подачу, которая выполняется ручным вращением ручки. Безалмазный выпрямляющий штифт также можно установить на колпачки. Автоматическое устройство для правки колес установлено на корпусе лезвия для шлифования. Правильное устройство позволяет модифицировать в один или два шага на единой или подробной копии. Правильное устройство включается с помощью реле управления, которое считает количество отполированных деталей, или оператор нажимает кнопку для этой цели.

Методы измерения и измерения для кругового шлифования. В мелкосерийном производстве микрометры широко используются для измерения диаметра шлифовальной поверхности. Жесткие и сигнальные скобки являются предпочтительными в массовом производстве. Неподвижная опора имеет жесткие или регулируемые размеры измерительных губок. Информация в скобках указана: «пройти» или «не пройти». Индикаторная скобка показывает фактические размеры по сравнению со стандартом и позволяет контролировать процесс в соответствии с удаленным пределом.