Объемные характеристики материалов характеризуются:

· насыпной плотностью,

· удельным объемом,

· коэффициентом уплотнения

и зависят от:

· плотности и формы отдельных частиц,

· гранулометрического состава,

· влажности.

В процессе переработки материалов с малой насыпной плотностью и большим коэффициентом уплотнения возникает необходимость в большом объеме загрузочной камеры и увеличении времени формования, что приводит к снижению производительности и росту удельных энергозатрат прессового оборудования, литьевых, экструзионных и валковых машин. В сырье с малой насыпной плотностью содержится большое количество воздуха, ухудшающего теплопроводность материала. При переработке таких материалов предварительно применяют уплотнение материала (при прессовании) или применяют перерабатывающее оборудование с отводом газообразных веществ из расплава (литье, экструзия).

Насыпная плотность и удельный объем выражаются соответственно массой единицы объема (кг/м3) и объемом единицы массы (м3/кг) свободно насыпанного материала, они связаны между собой обратно пропорциональной зависимостью.

Таблетируемость дисперсных наполнителей

Стандартной характеристикой относительного изменения объема материала в процессе формования служит коэффициент уплотнения. Его определяют как отношение плотности материала в отформованном виде к насыпной плотности материала. Процесс уплотнения можно изучать на примере таблетируемости материала.

Таблетируемость – это способность материалов уплотняться без спекания или сплавления. Она зависит от размера частиц и однородности гранулометрического состава, а также от наличия в материале влаги.

|

|

Классификация и виды наполнителей

К идеальному наполнителю предъявляются особые требования, которые очень трудно сочетать в одном наполнителе: высокая прочность, высокий уровень физико-механических свойств, низкое водопоглощение, хорошая смачиваемость, отсутствие вредных примесей, низкая стоимость, высокая химическая стойкость и термостойкость, негорючесть, доступность предания заданной формы и размеров частиц, хорошая диспергируемость. Наполнители должны хорошо совмещаться с полимером или диспергироваться в нем с образованием однородной композиции. Они не должны изменять свои свойства при хранении, переработке и эксплуатации.

Для достижения необходимых свойств полимера могут применяться одновременно несколько различных наполнителей. Часто вводятся наполнители разных форм и составов. Подбором соответствующих наполнителей можно регулировать химическую стойкость, теплостойкость, тепло- и электропроводность, плотность и другие характеристики ПКМ.

При использовании твердых наполнителей различной природы (полимеры, металлы, керамика) и структуры, удается получить самое большое количество разнообразных свойств материала. В качестве наполнителей композитов возможно использование практически любых природных и искусственно созданных материалов, после соответствующей обработки для достижения необходимой формы, структуры и размеров материала.

Из одного и того же материала (например, стекла) можно получить различные по форме, структуре, раз-мерам наполнители – это порошки, с частицами шарообразной, чешуйчатой, игольчатой, эллипсоидной формы; нити, волокна различного диаметра и длины; ткани, ленты, холсты и т.д.

|

|

Существует ряд подходов при классификации наполнителей по различным признакам. По агрегатному состоянию все известные наполнители делятся на газообразные, жидкие и твердые. По своей природе они делятся на органические и неорганические; по источнику получения - на растительные, синтетические, минеральные; по назначению - на армирующие, упрочняющие, усиливающие, нейтральные; по размерам, форме частиц и структуре - на четыре основных вида: дисперсные (порошкообразные); волокнистые (волокна, нити, жгуты); листовые (пленочные) с заданной структурой (ткани, бумага, листы, ленты, сетки, пленки); объёмные (каркасные) с непрерывной трехмерной структурой (объемные ткани, войлок, скелетные и пористые каркасы).

Далее будут рассмотрены наполнители на базе последней классификации, как наиболее рациональной.

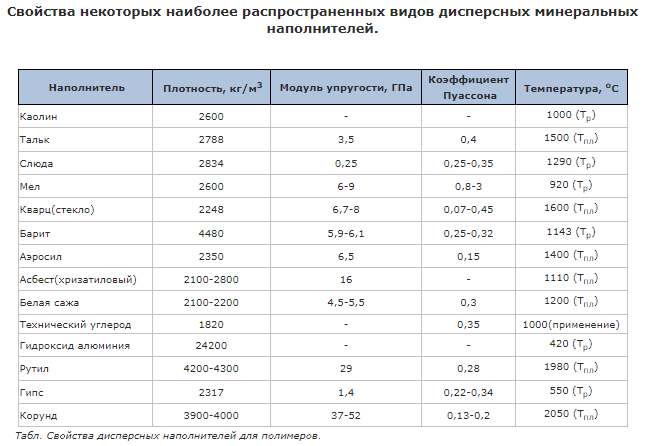

Дисперсные наполнители

Дисперсные наполнители - наиболее распространенный вид наполнителей ПКМ в качестве которых выступают разнообразные вещества органической и неорганической природы. Одним из основных назначений дисперсных наполнителей является снижение стоимости композиций. В основном это порошкообразные вещества с различным размером частиц - от 2-10 до 200-300 мкм. Обычно размер частиц не превышает 40 мкм, однако в последнее время используются частицы размером менее 1 мкм для создания нанокомпозитов. Содержание дисперсных наполнителей в ПКМ меняется в широких пределах - от нескольких процентов до 70-80%. Такие ПКМ, как правило, изотропны, однако асимметрическая форма частиц при условии заметной ориентации в процессах переработки может приводить к возникновению некоторой анизотропии свойств - последняя более характерна для волокнистых наполнителей.

|

|

К числу важнейших требований, предъявляемых к дисперсным наполнителям, относятся способность совмещаться с полимером или диспергироваться в нем, хорошая смачиваемость расплавом или раствором полимера, отсутствие склонности к агломерации частиц, однородность их размера, а также низкая влажность (как правило, необходима сушка).

Кроме того, тип связующего предъявляет также определенные требования к наполнителю. Так, при наполнении реактопластов наполнители могут оказывать каталитическое действие на процесс отверждения связующего, а при наполнении термопластов желательно, чтобы частицы наполнителя имели шероховатую поверхность для лучшего сцепления с матрицей.

Для улучшения смачивания наполнителя полимером, улучшения адгезии, снижения склонности частиц к агломерации поверхность порошкообразных наполнителей часто обрабатывают поверхностно-активными веществами. Улучшению адгезии на поверхности раздела «наполнитель-полимер» могут способствовать также реакционно-способные функциональные группы, имеющиеся в наполнителе или специально сформированные.

Карбонат кальция (мел, CaCO3) - один из наиболее дешевых и распространенных видов дисперсных наполнителей. Основной источник - природный известняк, подвергнутый измельчению, флотации для удаления примесей и фракционированию с получением частиц размерами 1-10 мкм. Получается также путем осаждения в процессах получения карбоната и гидроксида натрия (размер частиц от 0,03 мкм до 10 мкм с малым разбросом по размерам). К преимуществам этого наполнителя - относится белый цвет, низкая твердость, широкий интервал возможного размера частиц, стабильность свойств в широком интервале температур. Для улучшения реологических свойств и смачивания поверхность мела часто обрабатывают стеариновой кислотой, стеаратом кальция или аппретами, что способствует также лучшему распределению частиц мела в матрице полимера. В качестве наполнителя находит широкое применение в материалах на основе ПВХ (в жестких и пластифицированных рецептурах), полипропилена, полистирола и его сополимеров, в полиэфирных стеклопластиках (премиксы, препреги).

Каолин (белая глина - гидратированный силикат алюминия) - получается из минерала каолинита путем его измельчения. Используется двух видов — очищенный и прокаленный, у которого удалена гидратационная вода. Частицы каолина имеют структуру пластинчатых чешуек, отличаются высокой степенью белизны; они плохо диспергируются в большинстве полимеров. Из-за большой величины площади поверхности введение каолина способствует значительному повышению вязкости. Для повышения способности к диспергированию и достижения максимального упрочняющего эффекта поверхность частиц обрабатывают модифицирующими агентами (например, ПАВ). Каолин применяется при наполнении термопластов для придания повышенных значений модуля упругости при растяжении, а также для улучшения электрических свойств; в производстве армированных волокнами пластиков на полиэфирных связующих для повышения вязкости (размер частиц менее 40 мкм), а также для повышения объемного электрического сопротивления и водостойкости (прокаленный каолин, связующее - фенолформальдегидный олигомер).

Тальк (гидратированный силикат магния) - получается из ряда природных пород путем обогащения, дробления, измельчения (тонкого помола) и фракционирования. Представляет собой тонкоизмельченный порошок белого цвета с пластинчатыми частицами различного размера (от 10 мкм до 70 мкм). Благодаря пластинчатой форме частиц тальк придает наполненным материалам повышенную жесткость - при одинаковой степени наполнения (40%) тальк увеличивает жесткость полипропилена в 3 раза, а мел - в 2 раза. Применение талька при правильном подборе дисперсного состава, поверхностной обработки позволяет избежать характерной для наполнения дисперсными частицами снижения стойкости к ударным нагрузкам. Низкая твердость (1 по шкале Моса) снижает абразивный износ при переработке тальконаполненых термопластов. Наиболее широко применяется в качестве наполнителя термопластов, в первую очередь полипропилена (автомобилестроение, приборостроение). Получение материала осуществляется смешением в расплаве, с использованием смесителей тяжелого типа.

Кварц (диоксид кремния, SiO2). Существует ряд модификаций диоксида кремния аморфной и кристаллической структуры, используемых в качестве дисперсных наполнителей. Часть из них имеет минеральное происхождение и получается на основе природного сырья (кварцит, трепел, диатомит, новакулит), часть получается синтетическим путем (пирогенетический, осажденный диоксид кремния). Эти модификации отличаются по своему химическому составу, форме и размеру частиц, стоимости, областям применения.

Кварцевая мука представляет собой измельченный кварцит со средним размером частиц от 5 до 150 мкм (чистый кварцевый песок). Из-за относительно высокой твердости характеризуется повышенным износом технологического оборудования. При высоких степенях наполнения повышает хрупкость. Широко применяется для наполнения термопластов конструкционного назначения, а также реактопластов с повышенными механическими и электрическими характеристиками.

Плавленый кварц - аморфный стеклообразный диоксид кремния, получаемый путем измельчения расплавленного в дуговых печах кварцевого песка. Как правило, имеет довольно широкий гранулометрический состав. Характеризуется более низкой плотностью и малым термическим коэффициентом линейного расширения.

Используется при получении материалов, стойких к тепловым ударам, обладающих повышенной стабильностью размеров и высокими прочностными показателями.

Микрокристаллический кварц получается из ряда минералов класса трепелов путём измельчения и дробления породы. В зависимости от назначения выпускается в виде фракций с различным размером частиц. Характеризуется высокой белизной, минимальным содержанием примесей, меньшей образованностью по сравнению с другими видами SiO2 и хорошей диспергируемостью в полимере. Находит широкое применение в клеевых составах, в отверждающихся компаундах и герметиках на основе полиуретанов, эпоксидных, полиэфирных и кремнийорганических смол. Используется также в качестве наполнителя полипропилена, ПЭТ, ПБТ, полиамидов, полисульфонов и других термопластов. Эти материалы характеризуются более высокой текучестью (при равной степени наполнения по сравнению с другими наполнителями), а также возможностью более высокой степени наполнения.

Диатомит - природный минерал класса опалинов получается путем многостадийного измельчения и фракционирования природной породы осадочного происхождения. В настоящее время наиболее широко используется в качестве добавки, препятствующей слипанию в производстве пленок из полиэтилена низкой плотности.

Аэросил - пирогенный диоксид кремния - аморфная форма SiO2, имеющая вид сферических частиц коллоидных размеров (3-10 нм). Характеризуется максимальной удельной поверхностью из всех порошкообразных наполнителей, величина которой достигает 380 м2/г. Получается в процессе гидролиза тетрахлорида кремния в токе кислородно-водородного пламени. Широко используется в качестве наполнителя; характеризуется выраженным загущающим и тиксотропным эффектом, пониженной склонностью к расслаиванию в композициях. Имеющиеся на поверхности частиц аэросила силанольные группы способствуют образованию системы водородных связей между частицами. Кроме того, силанольные группы обеспечивают возможность эффективной модификации поверхности путем использования разнообразных аппретов силанового ряда и гидрофобизаторов. Широко применяется для регулирования реологических свойств материалов на основе эпоксидных, полиэфирных, силоксановых смол. Недостатком аэросила является его высокая стоимость.

Осажденный диоксид кремния - аморфная форма порошкообразного SiO2 с частицами коллоидальных размеров, получаемая в ходе химических реакций в водной среде; величина удельной поверхности достигает 150 м2/г. Находит применение в производстве материалов на основе ПВХ - как листовых (антиадгезионная добавка), так и пластизолей (как регулятор вязкости). Позволяет получать прозрачные наполненные термопласты. По сравнению с аэросилом значительно дешевле.

Полевой шпат и нефелин - близкие по составу безводные алюмосиликаты, получаемые из минерального сырья. Производятся в виде порошков крупной или средней дисперсности (средний размер частиц 5-15 мкм). Благодаря относительно низкой удельной поверхности (1,0-2,5 м2/г), хорошей смачиваемости и диспергируемости в большинстве полимеров они обеспечивают низкую вязкость наполненных композиций даже при высоких степенях наполнения. Близкие значения их показателя преломления к его значению у большинства полимеров (~1,53) позволяет получать прозрачные или полупрозрачные изделия. Благодаря почти в 10 раз большей теплопроводности шпата и нефелина по сравнению с полимерами они заметно повышают теплопроводность наполненных систем. При использовании в качестве наполнителей они позволяют достигнуть более высоких механических характеристик по сравнению с карбонатом кальция. В меньшей степени это относится к стойкости к ударным нагрузкам. Их применение оказалось более эффективным при наполнении полярных полимеров (АБС-пластики, полиамиды, полиуретаны), где отмечено повышение жесткости, прочности при изгибе и теплостойкости. Перспективно также их применение для наполнения полиэфирных премиксов, позволяющее повысить содержание дисперсного наполнителя; при этом удается повысить размерную стабильность готовых изделий и существенно снизить расход пигментов.

Порошкообразные оксиды металлов (алюминия, железа, свинца, титана, цинка, циркония и др.) а также разнообразные соли (сульфаты, сульфиды, фториды и др.) - находят широкое применение в качестве наполнителей. Однако, как правило, они используются не в массовом порядке, а лишь в отдельных рецептурах для придания тех или иных специальных свойств (химостойкость, теплопроводность, биостойость и т. п.).

К числу наиболее распространенных порошкообразных наполнителей органического происхождения относится древесная мука и углеродные материалы (сажа, графит, кокс).

Древесная мука - представляет собой тонкоизмельченную и высушенную древесину волокнистой структуры. Она используется для усиления пластмасс. Изготавливается древесная мука преимущественно из мягкой древесины, в основном из сосны и канадской пихты; если нежелательно присутствие древесной смолы, используется твердая древесина ясеня или клена. Древесина, содержащая значительное количество масел, например, кедр, непригодна. Древесная мука изготавливается из опилок, щепы и стружки размолом на жерновой мельнице и внешне она похожа на пшеничную муку. Обычно для наполнений пластмасс используется мука с размером частиц 40 (348 мкм), 60 (212 мкм) и 80 (158 мкм) мкм, но выпускается мука и более тонкого помола с размером до 140 мкм (44 мкм). При смешении с пластмассами древесная мука может поглощать некоторое количество компонентов. Ее можно сочетать с минеральными наполнителями для изменения свойств пластмасс.

Также находит применение мука из скорлупы орехов - миндаля, грецкого, бразильского, лесного, кокосового, арахиса, ореха пекан и др. Эта мука позволяет получать материалы с более высокими твердостью, влагостойкостью и электроизоляционными свойствами.

Сажа (технический углерод) - занимает большое место в качестве порошкообразных наполнителей пластмасс. Существует несколько разновидностей саж, отличающихся методом получения и свойствами. Наибольшее распространение получила печная сажа; при контакте с пищевыми продуктами допускается использование только канальной сажи. Значительно менее распространены ламповая и ацетиленовая сажи.

Важнейшими характеристиками, определяющими область применения саж и их эффективность, являются интенсивность черного цвета (которая обратно пропорциональна размеру частиц), и их структурность (способность образовывать цепочные структуры). С уменьшением среднего размера частиц нарастает вязкость наполненных систем. Поэтому в качестве наполнителей пластмасс используются крупнозернистые сажи, а также сажи, имеющие низкую структурность. Сажа может также выполнять функцию светостабилизатора, защищая полимер от УФ-излучения. Кроме того, важной функцией сажи является придание электропроводящих свойств, способствующих стеканию статического электрического разряда. Оптимальное сочетание свойств достигается соответствующим выбором сажи, ее концентрации и правильным диспергированием. Кроме сажи в качестве углеродсодержащих наполнителей находят применение тонкоизмельченный кокс, антрацит и графит.

Кокс и антрацит - используют в виде мелкодисперсной фракции (пыли), образующейся при их измельчении в ходе технологических процессов их получения.

Графит - представляет собой минерал, имеющий слоистую структуру; может быть получен искусственным путем из антрацита при нагревании без доступа воздуха. Обладает хорошей тепло- и электропроводностью. В качестве наполнителя используется аморфный графит в тонкоизмельченном виде (коллоидный графит). Основное преимущество графита в качестве наполнителя - снижение коэффициента трения благодаря присущей ему слоистой структуре.

Материалы растительного происхождения - для наполнения пластмасс используется измельченная лузга подсолнечника, рисовая шелуха, кукурузные початки, стебли сахарного тростника и другие виды отходов сельского хозяйства, как правило, после сушки и измельчения. Их применение представляет особый интерес в связи с проблемой утилизации использованных полимеров, носящей глобальный характер. Применение растительных отходов позволяет получать биодеструктируемые материалы, которые постепенно разлагаются и усваиваются при контакте с микроорганизмами и бактериями почвы. Это послужило причиной повышенного интереса к применению в качестве наполнителей пластмасс крахмала - важнейшего компонента в большинстве зерновых культур и картофеля, а также хитина - материала скорлупы большинства ракообразных, добываемых ежегодно в количестве нескольких миллионов тонн.

Крахмал - в промышленных масштабах получают из кукурузы, картофеля, риса, тапиоки и пшеницы. В качестве наполнителя пластмасс его предлагается использовать для придания им способности подвергаться биологическому разложению. Крахмал легко получается из перечисленных растений в виде тонкой пудры, состоящей из сферических или эллипсоидальных зерен размером от 3 до 100 нм. Как правило, он нерастворим в холодной воде, спирте, эфире и образует студень с горячей водой. Плотность его 1499—1513 кг/м3. Крахмал не плавится, разлагаясь или сгорая при нагревании.

Крахмал подвержен биологическому и окислительному разрушению, поэтому он представляет интерес как наполнитель для биологически разлагающихся пластмасс. Зарытые в землю, они разлагаются под действием ферментов и кислорода. Хотя крахмал не растворяется в холодной воде, он быстро разрушается амилазой, и возникающая при этом пористость полимера создает благоприятные условия для его разрушения.

Крахмал достаточно стоек к нагреванию в процессе переработки полимеров и в отсутствие влаги его успешно удается сочетать с полиэтиленом низкой плотности, полипропиленом и полистиролом. Процесс переработки наполненных крахмалом полимеров и их свойства весьма удовлетворительны.

Хитин - основа панцирей большинства ракообразных (раки, креветки, лангусты и др.). По своей химической структуре близок к целлюлозе и только ей уступает по распространенности в природе. Он имеет кристаллическую структуру, его молекулярная масса 50 000-70 000. Основной источник получения хитина - панцири крабов, креветок, криля и других ракообразных. Содержание хитина в различных видах сырья колеблется от 10 до 30%. После химическом обработки, в результате которой панцири очищаются от животных белков и минеральных солей (в первую очередь - карбонат кальция), материал отмывается и измельчается. В очищенном виде представляет собой белый порошок или хлопья размером до 2 мм. Как и крахмал, при попадании в почву разрушается.

Хитозан - получается на основе хитина в результате его деацетилирования при обработке щелочью, содержащий помимо гидроксилов в каждом глюкозидом звене одну аминогруппу. По своему строению и химическому составу хитозан близок к целлюлозе, что проявляется и в близости их свойств. После тщательной отмывки хитозан подвергается сушке при температуре не выше 55 °C и измельчению. По внешнему виду представляет собой чешуйки размером до 10 мм или порошок различной дисперсности (о зависимости от области применения). Хитозан - гигроскопичный материал, склонный к слеживанию при хранении.

Хитин и хитозан относятся к биоразлагаемым наполнителям, которые достаточно быстро разлагаются на воздухе при контакте с микроорганизмами.

Металлические порошки - находят все более широкое применение в качестве дисперсных наполнителей. Такие наполнители, сравнительно мало влияя на прочностные характеристики наполненного материала, позволяют в широких пределах изменять тепло- и электропроводность, теплоемкость, магнитные характеристики, электрические свойства, а также придавать материалам ряд новых свойств защиту от электронного и проникающего излучения, изменение плотности, горючести и т. д. В качестве дисперсных наполнителей чаще всего используются медь, алюминий, железо, бронза, олово, серебро, свинец, цинк.

Использование металлических порошков требует учета их специфических особенностей. Наиболее широко распространены порошки меди, железа, алюминия, цинка покрыты оксидной пленкой; во многих случаях поверхность порошков покрыта смазками, используемыми в процессе получения порошков. Такие пленки могут затруднять непосредственный контакт «материал - полимерная матрица» и препятствовать достижению необходимых прочностных, электрических и магнитных свойств. Вместе с тем в ряде случаев поверхность специально покрывают аппретами (чаще всего силановыми, например на основе γ-глицидоксипропилтриметилоксисилана) для повышения адгезионного взаимодействия на поверхности раздела и уменьшения адсорбции влаги.

Адсорбция влаги на поверхности металлических порошков оказывает существенное влияние на свойства наполненных материалов, поэтому металлические наполнители также рекомендуется тщательно высушивать.

Как известно, многие металлы в контакте с полимерными матрицами обладают способностью катализировать или ингибировать химические реакции, что может сказываться на скорости и глубине протекания процессов отверждения, деструкции. В некоторых случаях это вызывает необходимость в предварительной обработке поверхности металлического порошка в целях создания на ней защитной пленки (например, в виде слоя лака).

Из-за значительных различий в плотностях полимерных матриц и металлов существует опасность гравитационного нарушения равномерности распределения частиц наполнителя по высоте. Такая опасность реально возникает при работе с низковязкими олигомерными связующими (пасты, премиксы).

Существенное влияние на свойства материалов, наполненных металлическими порошками, оказывают их размер и форма. Основная масса металлических порошков имеет диаметр 40-50 мкм, однако в отдельных случаях их размеры могут меняться от 5 до 300 мкм. В зависимости от метода получения частицы порошка могут иметь различную форму: от сферической до игольчатой. При этом почти всегда имеется возможность выбора размера и формы частиц. Плоские частицы способствуют получению материалов с приятной окраской, частицы продолговатой формы придают материалам повышенные прочностные и ударные характеристики. Достижение максимальных концентраций металлических наполнителей требует использования частиц различной формы и размеров, а их значения определяются способами получения и переработки наполненных полимеров, точнее - ограничениями значений их вязкостей.

Следует иметь в виду, что при высоких концентрациях наполнителя возникает возможность контакта частиц наполнителя между собой. Как правило, в этом случае свойства материала (электро- и теплопроводность) меняются скачкообразно, и это может служить критерием, ограничивающим содержание наполнителя. Области применения полимеров, наполненных металлическими порошками, чрезвычайно многочисленны и разнообразны.

Магнитные наполнители - особая группа наполнителей, которая используется для придания полимерным материалам магнитных свойств. Основную массу таких наполнителей составляют оксидные изотропные ферриты бария и стронция, к которым в последнее время добавились также порошки из легированных сплавов редкоземельных металлов с железом и бором (Nd2Fe11B), а также бинарные сплавы самария и кобальта (CmCo5,CmCo17). Однако последние, несмотря на высокие магнитные характеристики, находят ограниченное применение из-за высокой стоимости.

Для получения необходимых магнитных характеристик содержание магнитных наполнителей в полимерных магнитах достигает 88-92 %масс; при этом дисперсный состав должен быть достаточно широким, однако магнитные характеристики (например, коэрцитивная сила) увеличиваются с уменьшением размера частиц до определённого предела (~1-4мкм). Все применяемые магнитные наполнители характеризуются достаточно высокой твердостью, и их измельчение до требуемых размеров сопряжено со значительными трудностями. Наибольшей эффективностью обладают частицы продолговатой формы, обеспечивающие более высокий уровень намагничивания.

В ряде случаев для повышения некоторых характеристик наполненных материалов (в первую очередь химстойкости) в качестве наполнителей находят применение порошкообразные полимеры, такие как ПВХ, ПЭ, полиформальдегид, политетрафторэтилен и др. В сочетании с другими порошкообразными и волокнистыми наполнителями они могут способствовать улучшению таких характеристик, как износостойкость, коэффициент трения, диэлектрические характеристики. Их эффективность повышается, если в процессе получения и переработки наполненного материала температура не превышает их температуру плавления и они сохраняются в виде частиц самостоятельной фазы.

Несколько слов необходимо сказать о группе порошкообразных наполнителей, занимающих особое место благодаря их пластинчатой структуре. Это такие материалы, как тальк, графит (о них см. выше), дисульфид молибдена, нитрид бора и некоторые виды глин. Эти наполнители обладают высокой анизотропией свойств, что приводит при условии создания ориентации их частиц в материале к формированию значительной анизотропии свойств — теплопроводности, электрической прочности и др.

Дисульфид молибдена (MoS2) - обладает низкой твердостью, применяется в высокодисперсном виде (размер частиц менее 1 мкм) для снижения коэффициента трения и повышения износостойкости. В наполненных дисульфидом молибдена материалах повышается теплопроводность (до 300%), снижается коэффициент линейного расширения; обладает высокой термостойкостью, его плотность около 4800 кг/м3.

Нитрид бора (BN3) - используется в виде частиц графитоподобной α-модификации, анизотропия коэффициента линейного расширения ~13, коэффициента термического расширения ~100. Придает наполненным материалам способность работать без смазки, существенно увеличивает теплопроводность. Хорошо диспергируется в расплавах и пастообразных композициях.

К дисперсным наполнителям относятся также ряд веществ, вводимых в полимерные материалы в целях снижения их горючести. Наиболее широкое применение в качестве антипирена находят оксид сурьмы, Sb2O3, однако, как правило, он используется не в чистом виде, а в сочетании с органическими галогенсодержащими соединениями. Для этих целей находит широкое применение также гидроксид алюминия Al(OH)3, однако разложение при температуре выше 220°C ограничивает его применение в термопластах с относительно высокой температурой переработки. Поэтому он применяется главным образом для наполнения реактопластов, в первую очередь на основе олигоэфирных связующих. Аналогичную роль могут играть порошкообразные соли (карбонаты и бикарбонаты, бораты, сульфаты силикаты, фосфаты и другие), оксиды металлов (Mo), комплексы солей металлов с аммиаком (например, Co(NH3)6Cl13 и др.). Следует отметить, что наполнители-антипирены могут вводиться вместе с другими порошкообразными наполнителями, а в ряде случаев могут выполнять и те, и другие функции.