В промышленности в зависимости от размера твердых частиц широкое распространение получили две основные системы каталитического крекинга с движущимся катализатором.

В системах, использующих гранулированный шариковый катализатор (размеры гранул 3–5 мм), процесс осуществляют в реакторах шахтного типа. В них катализатор движется сплошным потоком по всему сечению аппарата в направлении сверху вниз, а в противотоке или прямотоке с ним движутся контактирующие с ним пары или газы.

В системах с мелкозернистым (частицы до 1 мм) или пылевидным (частицы 20–150 мкм) катализатором контактирование его с парогазовым потоком осуществляется в псевдоожиженном («кипящем») слое. Внедрение в каталитические процессы высокоэффективных цеолитсодержащих микросферических катализаторов позволило перейти от реакторов с псевдоожиженным слоем катализатора к прямоточным лифт–реакторам с восходящим потоком катализаторной взвеси [17].

Аппараты установок с циркулирующим шариковым катализатором

Реакторы

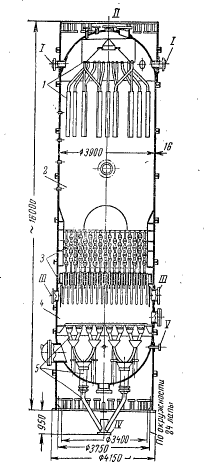

Прямоточные реакторы установок каталитического крекинга с шариковым катализатором состоят из шести характерных частей или зон, выполняющих каждая определенную функцию (рисунок 4).

Рисунок 4 – Реактор установки крекинга с шариковым катализатором:

I – ввод сырья; II – ввод катализатора; III – вывод продуктов реакции; IV – вывод катализатора; V – ввод водяного пара; 1 – распределительное устройство; 2 – реакционная зона; 3 – сепарационное устройство; 4 – зона отпарки; 5 – сборное выравнивающее устройство.

Верхнее распределительное устройство реактора представляет собой цилиндрическую обечайку, в которую из верхнего бункера через стояк поступает катализатор. Это устройство предназначено распределять поток катализатора в зоне реакции аппарата.

Зона ввода сырья должна обеспечить равномерное распределение его по сечению реакционной зоны. При работе с легким сырьем подача его в пространство над устройством для распределения катализатора осуществляется по двум штуцерам в верхнем сферическом днище корпуса реактора. Опыт эксплуатации установок на тяжелом сырье показал, что сырьевую смесь целесообразно смешивать с потоком катализатора до реакционной зоны в специальном смесителе диффузорного типа (рисунок 5). При этом удается полностью устранить коксование внутренних стенок и переточных труб аппарата.

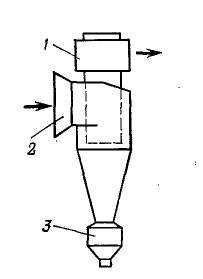

Рисунок 5 – Узел ввода тяжелого сырья и катализатора:

1 – трубы распределительного устройства; 2 – ввод сырья; 3 – ввод катализатора.

Реакционная зона – пустотелая часть аппарата, в которой происходят реакции каталитического крекинга, сопровождающиеся поглощением тепла. Температура катализатора и реакционной смеси при их прямоточном движении снижается. Избыточное тепло может быть использовано для нагрева и испарения сырья.

Зона отделения продуктов реакции и паров неразложившегося сырья от катализатора расположена ниже реакционной зоны. На рисунке 6 представлено сепарационное устройство.

Рисунок 6 – Сепарационное устройство реактора:

1 – тарелка; 2 – ребро жесткости; 3 – труба для вывода катализатора; 4 – труба для вывода паров; 5 – отбойник; 6 – колокольчик.

Чтобы избежать спуска катализатора через щели, тарелку по периферии снабжают уплотнением из асбестового шнура.

Пары продуктов реакции выводят из аппарата по двум штуцерам, приваренным к его корпусу (рисунок 4). Внутри реактора перед этими штуцерами монтируют отбойные листы, погруженные в слой катализатора и предотвращающие его унос с парами.

Зона отпарки представляет собой полую часть аппарата, где осуществляется отпарка углеводородов с поверхности катализатора.

Реактор снабжают нижним распределительным устройством, собирающим катализатор в один узкий поток для транспортировки в регенератор.

Корпуса реакторов изготовляют из легированной стали марки 1X18H9T или биметалла 12MX+08X13, а все внутренние устройства – из сталей марок 1X18H9T или 08X13 [18].

Регенератор

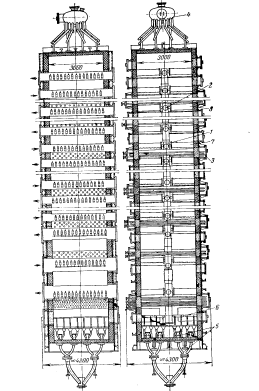

Регенератор представляет собой цилиндрический или прямоугольного сечения аппарат. Корпус изготовляют из стали марки Ст. 3, изнутри футеруют огнеупорной кладкой толщиной в один кирпич (250 мм). Между футеровкой и стенкой прокладывают листовый асбест для тепловой изоляции. Внутренние устройства регенератора выполняют из стали марки 1X18H9T. На рисунке 7 представлена конструкция регенератора установки крекинга с шариковым катализатором [19].

Рисунок 7 – Регенератор установки каталитического крекинга с шариковым катализатором:

1 – коллектор ввода воздуха; 2 – коллектор выводы дымовых газов; 3 – охлаждающие змеевики; 4 – распределительное устройство; 5 – сборное выравнивающее устройство; 6 – колосниковая решетка; 7 – воздухораспределительный короб; 8 – газосборный короб.

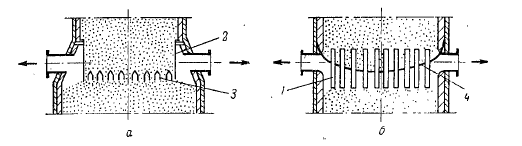

Над верхними воронками расположена колосниковая решетка, которая задерживает или раздробляет комки спекшегося катализатора перед входом его в воронки. Скорость катализатора регулируется шибером, который устанавливают на общем выводе катализатора из регенератора. В каждой зоне выжига находится система для равномерного распределения воздуха по сечению аппарата, сбора и вывода дымовых газов. На рисунке 8 приведены некоторые конструкции газосборных устройств.

Рисунок 8 – Газосборные устройства:

а – с кольцевым фартуком; б – с внутренним днищем; 1 – перепускная труба; 2 – кольцевой фартук; 3 – короб; 4 – внутренне днище.

В первом случае газосборные коробы пронизывают все сечение аппарата и своими открытыми концами собирают газ в кольцевой камере, откуда он отводится через штуцера (рисунок 8–а). Во втором случае устраивают ложное днище с переточными трубами (рисунок 8–б).

Змеевики для охлаждающей смеси изготовляют в виде бесшовных труб размерами 60*5 мм из сталей марок 1X18H9T или X5T. Трубы соединяют в змеевики сваркой при помощи гнутых двойников, расстояние между центрами которых составляет 150 мм.

Схемы реакторных блоков

Различают схемы реакторного блока с двукратным и однократным подъемом катализатора.

На рисунке 9 представлена схема реакторного блока с двукратным подъемом катализатора.

Рисунок 9 – Схема реакторного блока с двукратным подъемом катализатора:

1 – реактор; 2 – регенератор; 3 – циклоны.

На отечественных заводах получила распространение схема с однократным подъемом катализатора (рисунок 10).

Рисунок 10 – Схема реакторного блока с однократным испарением:

I – ввод сырья; II – ввод водяного пара; III, VI – ввод воздуха; IV – вывод продуктов крекинга и паров; V – вывод газов регенерации; 1 – реактор; 2 – регенератор; 3 – спускной стояк; 4,6 – циклоны; 5 – клапан.

Аппараты установок с кипящим (псевдоожиженным) слоем пылевидного катализатора

В зависимости от расположения реактора и регенератора, организации между ними транспорта катализатора реакторно-регенераторные блоки различают [19, 20]:

1) с параллельным разновысотным расположением реактора и регенератора и напорным транспортом катализатора в разбавленной фазе

(11–а);

2) с параллельным разновысотным расположением реактора и регенератора и транспортом катализатора в плотной фазе в U-образных катализаторопроводах (11–б);

3) с соосным расположением реактора над регенератором или регенератора над реактором и напорным транспортом катализатора (11-в).

Рисунок 11 – Схемы реактивного блока отечественных установок каталитического крекинга с псевдоожиженным слоем шарикового катализатора:

а – 1 тип; б – 2 тип; в – 3 тип; 1 – реактор; 2 – регенератор; I – сырье; II – водяной пар; III – воздух; IV – продукты крекинга; V – дымовые газы.

В промышленности находят применение несколько типов реакторов: реакторы с «кипящим» слоем катализатора (одноступенчатые, ступенчато-противоточные, с секционирующими вставками) и лифт–реакторы с разбавленной фазой катализатора в транспортной линии.

Аппарат с псевдоожиженным слоем катализатора имеет следующие основные части и зоны.

Распределительное устройство для ввода в слой в смеси катализатора и паров сырья для реактора или воздуха для регенератора обеспечивает равномерное псевдоожижение слоя без значительного образования пузырей.

Реакционная или рабочая зона – псевдоожиженный слой катализатора, в котором осуществляется крекинг сырья или выжиг кокса.

В отстойной или сепарационной зоне, расположенной над слоем катализатора, отделяются наиболее крупные частицы катализатора, вынесенные из слоя, и возвращаются обратно в слой.

Одно– или двухступенчатые циклоны (рисунок 12), расположенные в верхней части отпарной зоны, предназначены для улавливания катализатора, захватываемого парами продуктов реакции.

Рисунок 12 – Эскиз циклонного сепаратора типа НИИОГАЗ:

1 – выхлопной штуцер; 2 – раструб входного патрубка; 3 – бункер.

Отпарная секция предназначена для обрабатывания катализатора водяным паром с целью десорбции с его поверхности углеводородов или продуктов сгорания. На рисунке 13 представлены схемы вариантов отпарных устройств: кольцеобразные секции без отсеков или с отсеками, обеспечивающими более эффективный контакт с водяным паром; цилиндрические секции с перегородками типа «диск-кольцо»; сегментные отпарные секции; выносная цилиндрическая секция.

Рисунок 13 – Схемы отпарных секций реакторов и регенераторов установок каталитического крекинга:

а – кольцевая; б – цилиндрическая с перегородками «диск-кольцо»; в – сегментная; г – цилиндрическая выносная; 1 – стояк отработанного катализатора; 2 – ствол пневмоподъемника; 3 – распределительная решетка; 4 – отпарная секция; 5 – маточник для водяного пара; I – отработанный катализатор; II – регенерированный катализатор.

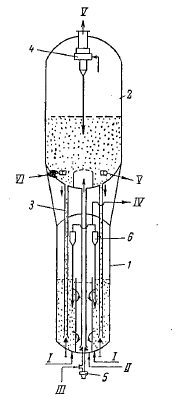

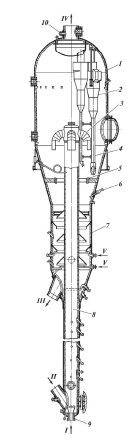

На рисунке 14 представлена конструкция усовершенствованного реактора установки каталитического крекинга Г–43–107.

Рисунок 14 – Реактор с пылевидным катализатором установки Г–43–107:

1 – корпус; 2 – двухступенчатые циклоны; 3 – баллистический сепаратор; 4 – стояки циклонов; 5 – подвижная опора; 6 – форсунка для шлама; 7 – десорбер; 8 – лифт-реактор; 9 – сопло с многочисленными; 10 – штуцер предохранительного клапана; I – сырье, II – регенерированный катализатор; III - закоксованный катализатор; IV – продукты крекинга; V – водяной пар.

Отношение длины реакционной части лифт–реактора к его диаметру обычно составляет (20–25)/10. Корпус реактора изнутри футерован слоем жаростойкого торкрет-бетона толщиной 50 мм, а циклоны защищены эрозионно-стойким бетоном толщиной 20 мм, нанесенным на панцирную сетку.

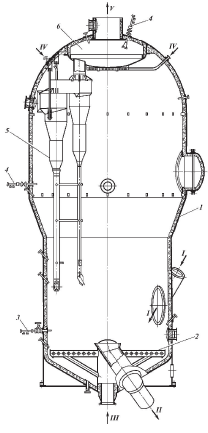

Конструкция регенератора установки Г–43–107 приведена на рисунке 15.

Рисунок 15 – Регенератор крекинг-установки Г–43–107 с пылевидным катализатором:

1 – корпус; 2 – коллектор для ввода воздуха; 3 – топливная форсунка; 4 – форсунки для конденсата; 5 – двухступенчатые циклоны; 6 – сборная камера; I – закоксованный катализатор; II – регенерированный катализатор; III – воздух; IV – водяной пар; V – дымовые газы.

Для теплоизоляции и предотвращения абразивного износа корпуса регенератора со стороны постоянно движущихся значительных масс катализатора его изнутри покрывают слоем жаростойкого торкрет-бетона толщиной 150–200 мм, нанесенного на панцирную сетку. Применение торкрет-бетона позволяет снизить температуру и толщину стенки корпуса регенератора.

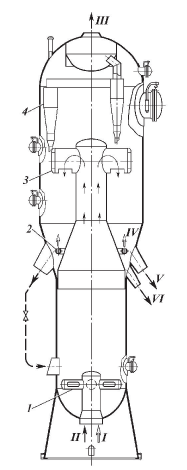

В связи с утяжелением сырья процесса каталитического крекинга в последнее десятилетие появились установки с ультракоротким временем контакта (до 0,1 с), что позволяет максимально закоксовывать катализатор. Реактор такой установки (рисунок 16) представляет собой цилиндрический аппарат в средней части диаметром 4,8 м и высотой 30 м.

Рисунок 16 – Реактор установки каталитического крекинга Millisecond (MSCC):

1 – коллектор ввода водяного пара; 2 – колосниковая решетка; 3 – баллистический сепаратор; 4 – стояк для перетока катализатора; I – закоксованный катализатор; II – регенерированный катализатор; III – сырье; IV – основной поток регенерированного катализатора; V – продукты крекинга; VI – закоксованный катализатор из выносных циклонов.

Регенератор установки Millisecond высотой 45 м и диаметром верхней части 10,8 м представлен на рисунке 17.

Рисунок 17 – Регенератор установки каталитического крекинга MSCC:

1 – распределитель смеси транспортирующего воздуха и закоксованного катилизатора; 2 – кольцевой коллектор подачи воздуха во вторую ступень; 3 – баллистический сепаратор; 4 – циклоны; I – воздух системы пневмотранспорта; II – закоксованный катализатор; III – дымовые газы; IV – воздух для второй ступени регенерации; V – основной поток регенерированного катализатора в реактор; VI – регенерированный катализатор для поддержания заданного температурного режима в отпарной зоне реактора.