1. Создать Точку как центр сферы (грани), далее создать поверхность, параллельную плоскости Сверху и проходящую по этой Точке.

2. Создать «Линию разъема », командой «Вставка >Кривая> Линию разъема », выбрав в верхнее поле созданную только что плоскость, а в нижнюю – сферу – готово (рис.9).

3. Сохраняем деталь под именем Hinge0 в отдельной папке «Hinge0 ».

Исследование на прочность проводим этапами:

1. Создаём новую папку «Hinge1 » и сохраняем в ней деталь под именем Hinge1.

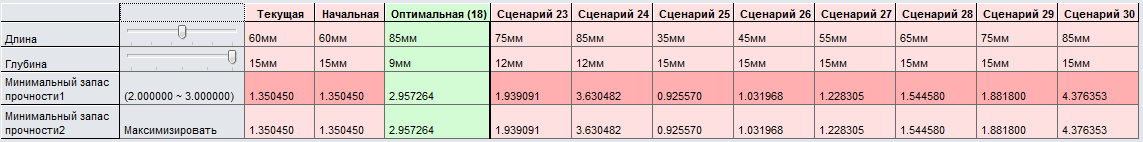

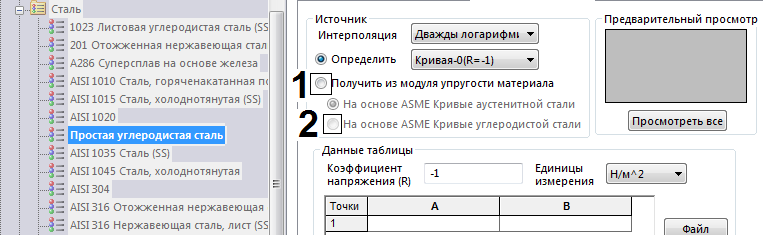

2. В контекстном меню (КМ) «Материал не указан » дерева конструирования (ДК) выбираем «Редактировать материал » и в окне (рис.10) выбрать материал «Простая углеродистая сталь » и кнопками «Применить – Закрыть » вернуться в рабочее окно.

3. После: «Simulation – Исследование » в окне Исследование выбрать иконку Статический анализ, «галочкой » закрыть окно Исследование – будет начато новое исследование под именем «Статический анализ 1 » (имя отразится в нижней строке рабочего поля, а под ДК будет добавлено Дерево исследования – ДИ с именем Статический анализ 1).

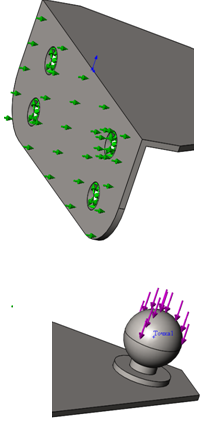

4. Для крепления кронштейна в КМ строки «Крепление » в ДИ выбираем строку «Ролик-ползун », щелчком мыши выбираем грань кронштейна с отверстиями, а к цилиндрическим поверхностям отверстиям аналогично применяем крепление – Зафиксированный шарнир – результат показан в верхней части рисунка 11.

Рис.10

5. Для создания нагрузки выбираем Simulation – Нагрузки /Крепление – Сила », указываем на верхнюю поверхность сферы, ставим флаг «Выбранное направление », указываем любую вертикальную кромку (при необходимости – ставим флаг Реверс направления). В поле ввода раздела Сила указываем 350 N (ньютон) – результат показан на рисунке 11(внизу).

|

|

Рис.11 Рис.12

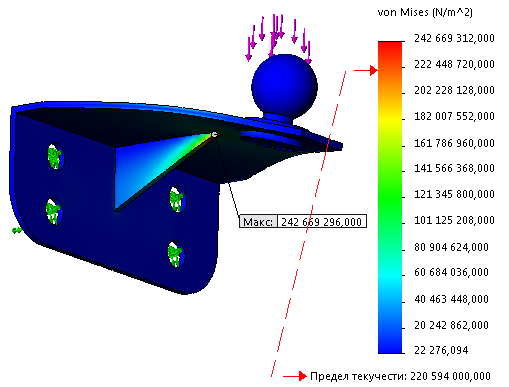

6. Командой Simulation – Выполнить выполняем расчет – в нижней части ДИ появляется раздел Результаты – а на экране – рисунок 12. На этой Эпюре напряжений по шкале напряжений (по Мизесу) и цветовой гамме можно определить под каким напряжением находятся все точки конструкции

® ®

|

Видно, что все точки конструкции выдерживают напряжения, кроме участка на правом краю ребра жёсткости, который испытывает давление »243 МПа за пределом текучести »220,6 МПа, за которым закон Гука перестаёт действовать – то есть материал не возвращается в исходное состояние после снятия нагрузки («течёт »): 243 МПа > 220,6 МПа.

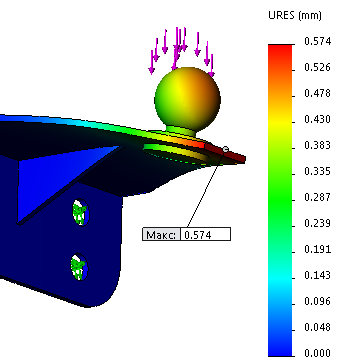

Двойным щелчком на строке Перемещения открываем эпюру перемещений URES (рис.13) и в контекстном меню (КМ) столбца «URES » выбираем строку «Параметры графика » – в нижней части открывшегося менеджера свойств (МС) заменяем числовой формат «научный » на «плав.точка », а в верхней части МС выбираем строку «Отобразить максимальное перемещение »: его величина (0,574 мм) появится на экране с указанием соответствующей ему точке (далее, закрываем МС «галочкой»).

Рис.13. Рис. 14

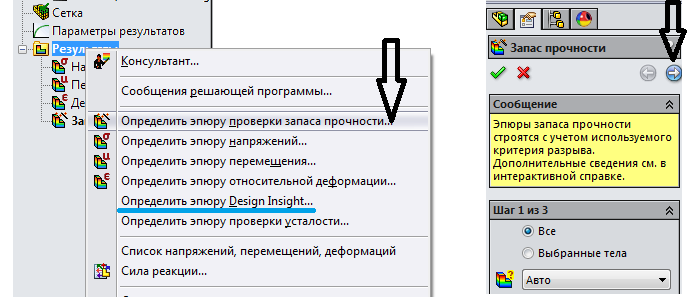

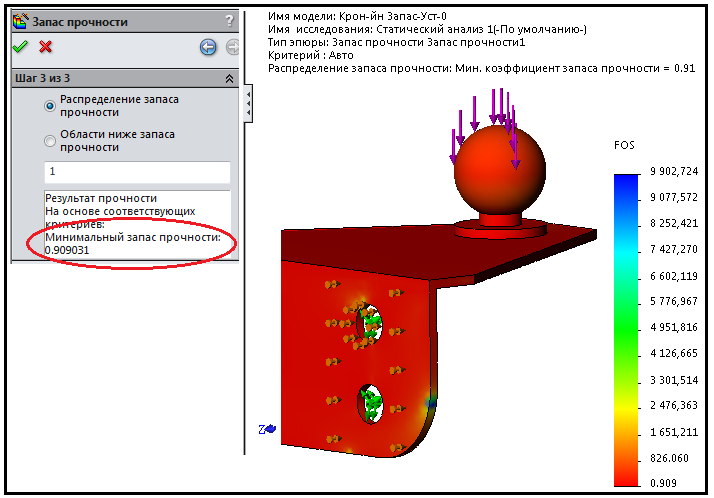

Чтобы «Определить эпюру проверки запаса прочности » выберем одноимённую строку в КМ строки «Результаты » (рис.14 слева), и два раза нажать на кнопку, указанную стрелкой на рис.14 справа – получим результат, показанный на рис.15, отображающий, кроме всего прочего, коэффициент запаса, прочности » 0,91.

Закрыть «галочкой» окно «Запас прочности » – на экране отобразится искомая эпюра (рис.15), – показанный здесь запас прочности (0,909) должен быть 2 и более. Для его повышения можно либо уменьшить нагрузку (если позволяет ТЗ), либо попытаться повысить прочность конструкции, используя построение эпюры Design Insight

Рис.15 Рис.16

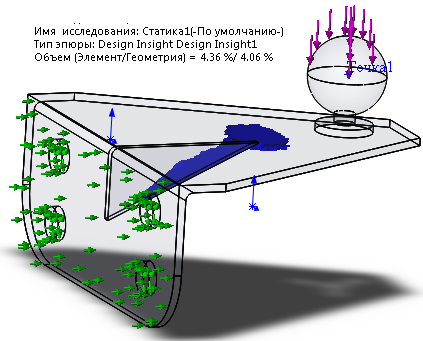

Эпюра Design Insight

Построение этой эпюры вызывается выбором строки Определить эпюру Design Insight в контекстном меню строки «Результаты » (эта строка подчёркнута на рисунке 14) – результат дан на рисунке 16

Движок Уровень нагрузки в поле менеджера свойств позволяет определить наиболееуязвимые места в конструкции. Постепенно сдвигая его влево (то есть, снижая нагрузку), мы можем определить самую слабую точку кронштейна. Рисунок 16 показывает, что таковой является самая правая область ребра жесткости кронштейна.

Циклическая нагрузка

1. При установкеё на подвижном объекте кронштейн испытывает циклическую нагрузку, и для анализа на цикличность надо начать новый анализ – анализ на усталость материала кронштейна командой «Simulation – Исследование – Усталость », после выполнения которой откроется новое ДИ (Усталость 1).

2. Командой «Simulation – Материал – Применить материал ко всем » открыть окно (рис.17), в котором последовательно установить флажки 1 и 2 – рис.17 – и кнопками Применить и Закрыть вернуться в рабочее окно.

Рис.17

3. В КМ строки Нагрузка выберем строку Добавить событие и соглашаемся с числом 1000 «Полностью реверсированных циклов », а в таблице ниже проверяем наличие ссылки на «Статический анализ 1 » (отсюда система выберет данные для расчёта) и закрываем «галочкой» окно – в ДИ «Усталость 1 » появляется строка с именем проекта.

4. В КМ строки с именем проекта выбираем строку «Применить/отредактировать данные по усталости » – попадаем в окно, показанное на рис.17, в котором повторяем действия, описанные в пункте 2 текущего раздела, привязывая материал к расчёту на усталость.

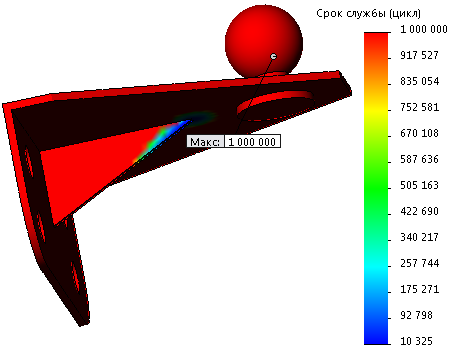

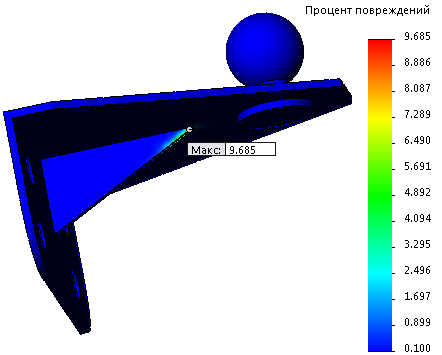

5. Кнопкой «Запуск» выполняем расчёт – в ДИ «Усталость 1 » добавляется строка «Результаты », раскрыв которую (как в «Проводнике »), получаем на экране имена построенных системой эпюр: «Повреждения » и «Срок службы » (рис.18 слева и справа соответственно).

6. Двойным щелчком на строке «Срок службы » открываем эпюру (рис.18 слева). Кроме правого конца ребра жёсткости, который выдержит примерно 10 тысяч циклов, конструкция будет устойчива к циклической нагрузке в 1 млн. циклов.

Рис.17 Рис.18

Исследование проектирования (одномерный вариант).

1. Вернёмся к оценке запаса прочности. Выше отмечено, что этот коэффициент для данной конструкции равен 0,909, что для статики приемлемо, но для динамики его необходимо поднять хотя бы до двух. Анализ типа «Исследование проектирования » позволяет определить оптимальную по ряду параметров конструкцию ребра жёсткости данного кронштейна.

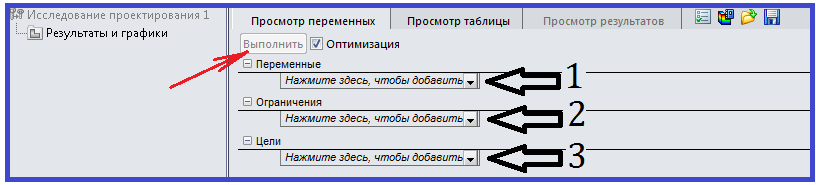

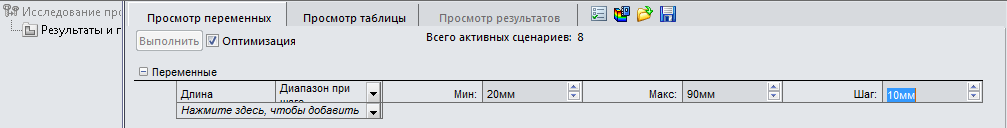

2. Командой «Simulation > Исследование » открыть МС, выбрать иконку в строке «Исследование проектирования » и «галочкой » закрыть окно МС – система присвоит анализу имя Исследование проектирования 1 и в нижней части окна выведет панель настроек параметров оптимизации, показанное на рисунке 19.

Рис.19

Рис.19

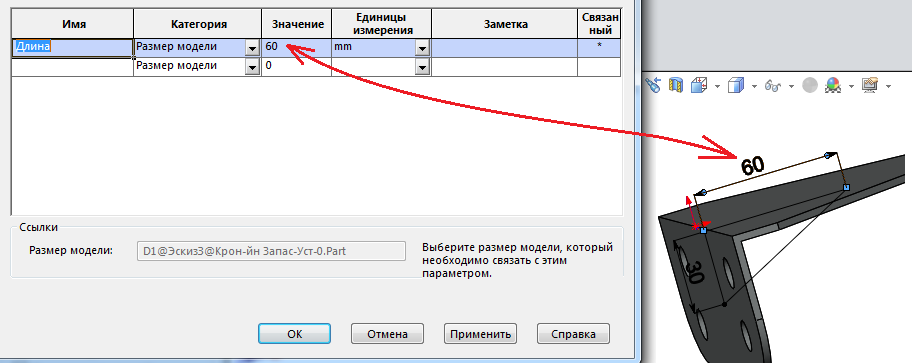

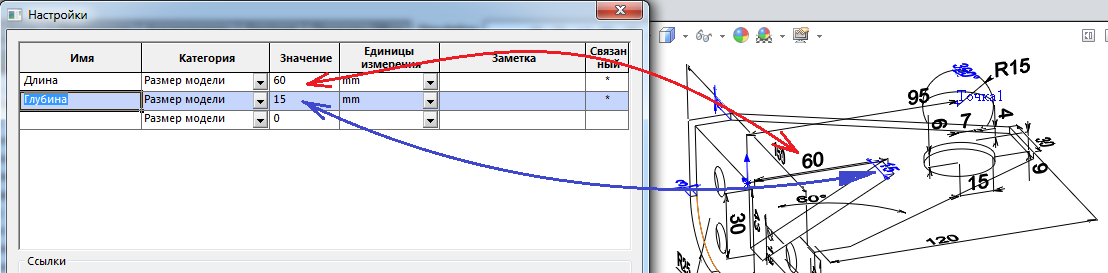

3. Вначале в раздел «Переменные » необходимо ввести размер ребра жёсткости, который подлежит изменению в процессе оптимизации. С этой целью, в меню, открываемом по стрелке №1 (рис.19), выбираем строку «Добавить параметр », в колонке Имя открывшейся таблицы вводим имя параметра «Длина » (рис.20), щелчком мыши активизируем поле в колонке «Значение » и также щелчком мыши выбираем этот размер (60 мм) прямо на чертеже – размер появляется в колонке «Значение ». Далее, закрыв окно кнопками «Применить » и «ОК », приводим строку №1 (рис.19) к виду:

Рис.20

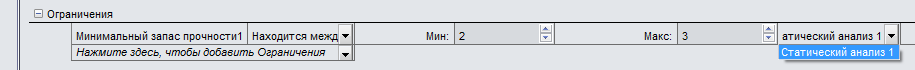

4. Далее для указания ограничений на получаемые в процессе оптимизации данные в выпадающем меню строки №2 (рис.19) выбираем «Добавить датчик » и в открывшемся МС задаём «Тип датчика » = «Данные моделирования ». Ниже в выпадающем меню «Количество данных » выбираем оптимизируемый параметр «Запас прочности », а в меню «Свойства » задаём критерий оценки «коэффициента запаса прочности »: «мин.модели », чтобы при каждом значении «Длины » система запоминала минимальный запас прочности, и приводим строку 2 к виду:

Здесь в последней колонке система указывает вид анализа, из которого она будет брать исходные данные для моделирования.

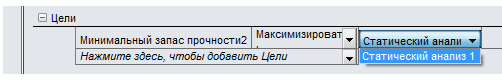

5. В строке 3 (рис.19) выбираем аналогичные параметры. Здесь системе надо передать сведения о том, что именно она должна делать с выбранным параметром оптимизации (у нас – с «коэффициентом запаса прочности ») – в нашем случае из всех минимальных коэффициентов, подсчитанных для каждой «длины » система должна выбрать максимальный, поэтому строка 3 (на рис.19) примет вид:

6. Расчёт запускаем кнопкой «Выполнить », отмеченной на рисунке 19 красной стрелкой. Результаты расчёта система приводит в виде таблицы с рассчитанными по шагам данными, после чего строка 1 (рис.19) принимает вид:

Завершить вычисления, закрыв файл Hinge1

Исследование проектирования (двумерный вариант).

1. Очистить папку Hinge1 с результатами предыдущих анализов и переписать сюда из папки Hinge0 файл Hinge0.SldPrt, после чего открыть этот файл в Solidworks.

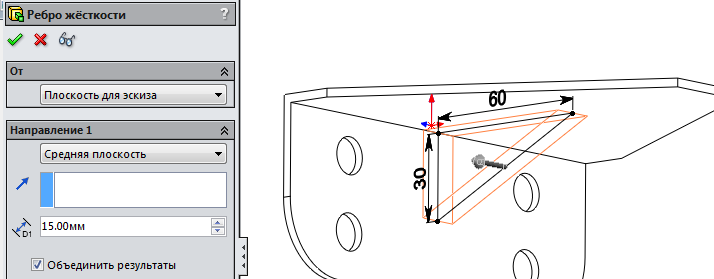

2. Выполнить «Редактирование определения» ребра жёсткости кронштейна, приняв его глубину равной 15 мм (рис.21)

Рис.21

3. Командой «Simulation > Исследование » открыть анализ Исследование проектирования 1;

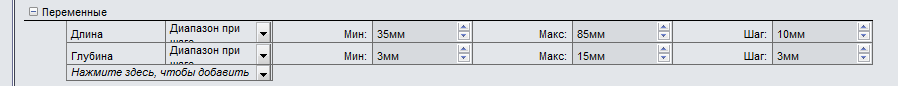

4. Используя рисунок 22 привести строку «Переменные » к следующему виду:

Рис.22.

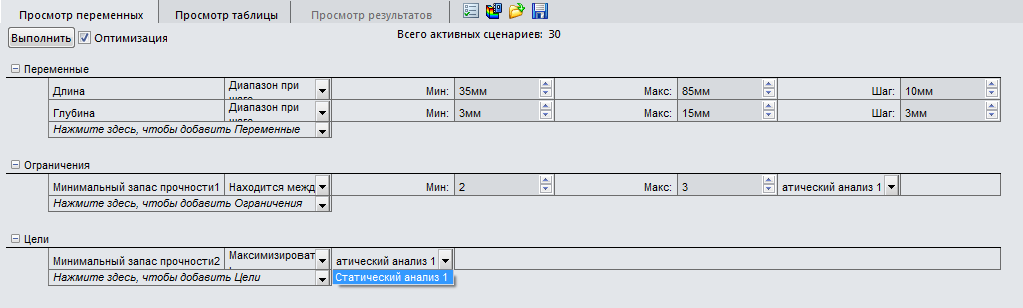

5. Повторяя действия, описанные в пунктах 4 и 5 предыдущего анализа, закончить настройку параметров (окончательный их вид дан на рис.23) и нажать кнопку «Выполнить »

Рис.23.

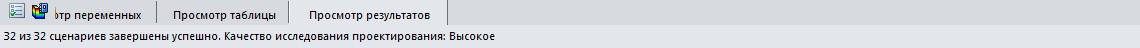

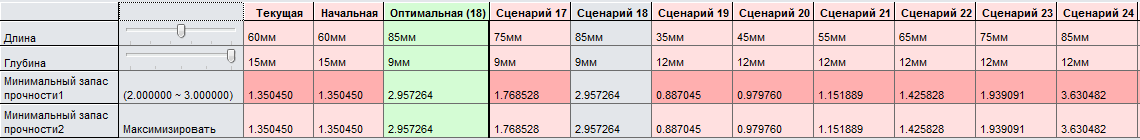

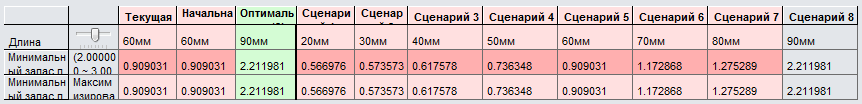

Решение шло 2,5 мин и система показала следующие результаты по 32-м сценариям: