Уважаемые студенты изучите данный материал.

Технологическая оснастка

Типовые схемы установки деталей в приспособлении.

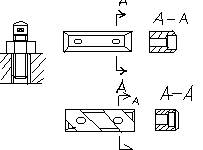

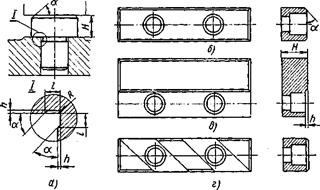

При базировании детали по плоским базовым поверхностям используют штыри и пластины.

Штыри могут быть постоянными и регулируемыми.

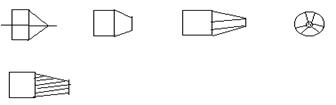

Постоянные:

регулируемые штифты и пластины.

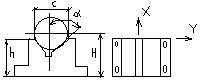

Установка в призму:

; Н- размер для контроля. h-высота призмы.

; Н- размер для контроля. h-высота призмы.

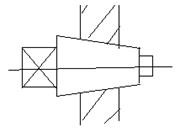

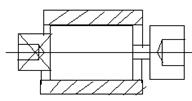

Установка деталей на оправку: существует несколько видов оправок

Конические цилиндрические

установка на пальцы: постоянные и сменные:

Постоянный  переменный

переменный

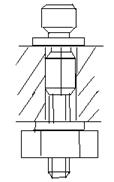

Установка по центровым отверстиям:

виды центров: простой, усеченный, усечённый с 3-мя элементами, рефлёный.

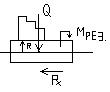

Расчёт сил зажима при закреплении деталей в 3-х кулачковом патроне.

При действии осевой силы:

Расчёт точности установки деталей в приспособлении.

Допустимую погрешность установки можно определить из формулы технологического допуска:  ;

;

- погрешность настройки станка.

- погрешность настройки станка.  - допустимая погрешность установки.

- допустимая погрешность установки.  - погрешность установки.

- погрешность установки.  - погрешность,

- погрешность,  вызванная деформацией от температуры при нагреве технологической системы.

вызванная деформацией от температуры при нагреве технологической системы.  - погрешность от размерного износа.

- погрешность от размерного износа.  - суммарная погрешность формы. Т.е.

- суммарная погрешность формы. Т.е.

Погрешность базирования это отклонение фактически допустимого положения заготовки от требуемого (величина геометрическая). Погрешность базирования определяется проекцией расстояния между правильными положениями измерительной базы заготовки на направления, полученные при обработке размера.

- разность предельных смещений измерительной базы в направлении полученного размера при приложении силы зажима Q.

- разность предельных смещений измерительной базы в направлении полученного размера при приложении силы зажима Q.

- погрешность положения, установки, обусловленная неточностью изготовления приспособления и неточностью его установки на станке.

- погрешность положения, установки, обусловленная неточностью изготовления приспособления и неточностью его установки на станке.

Екп- хар-ет неточность изготовления установочных элементов приспособления. Еиз- хар-ет износ установочных элементов. Ест- погрешность связанная с некачественной установкой приспособления на используемом станке.

Конструкции установочных элементов.

Требующееся положение обрабатываемой детали в приспособлении и сохранность этого положения в процессе всей обработки обеспечивается установочными и зажимными элементами, так как обрабатываемая деталь своими базовыми поверхностями опирается на установочные элементы, которые называются опорами. Опоры можно разделить на две группы — основные и вспомогательные.

Основными называются неподвижные опоры, координирующие обрабатываемую деталь в приспособлении в трех взаимно перпендикулярных плоскостях, т. е. опоры, лишающие деталь всех степеней свободы относительно приспособления. Максимально необходимое число таких опор равно шести. Отсюда вытекает правило шести точек, которым руководствуются при проектировании приспособлений. Для установки деталей плоскими поверхностями в приспособлениях чаще используют цилиндрические и пластинчатые опоры. Цилиндрические опоры называют штырями, а пластинчатые — пластинками. Штыри применяют с гладкой плоской или с насеченной и сферической головками. Штыри с гладкой головкой предназначаются для деталей с обработанными установочными плоскостями, с насеченной и сферической – для деталей с необработанными плоскостями.

Рис. 2. Опоры для плоских поверхностей

Рис. 2. Опоры для плоских поверхностей

Если на установочной поверхности обрабатываемой детали имеется припуск, который удаляется при выполнении последующих операций и который для различных партий деталей может быть неодинаковым, или форма установочной поверхности деталей может оказаться также неодинаковой, то применяются, так называемые, регулируемые опоры также стандартизованные. Регулируемыми часто делают боковые опоры.

Рис. 3. Регулируемые опоры

Рис. 3. Регулируемые опоры

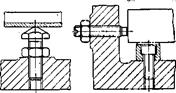

Пальцами в приспособлениях называют установочные детали, на которые обрабатываемая деталь надевается своими обработанными отверстиями. Обычно используют два пальца, так как большее количество не повышает точность установки детали, а изготовление приспособления при этом значительно усложняется. Установочные пальцы запрессовывают в корпус приспособления или свободно вставляют в него с последующим затягиванием винтом или гайкой.Для установки деталей наружными цилиндрическими поверхностями чаще всего используются призмы, а внутренними - пальцы цилиндричес  кие и конические.Рис. 7. Призма

кие и конические.Рис. 7. Призма

Типы силовых приводов.

По виду используемой энергии силовые приводы бывают: гидравлические, пневматические, магнитные, вакуумные, центробежно-инерционные.

В пневматических приводах энергией является энергия сжатого воздуха.

Пневматические приводы бывают одностороннего и двухстороннего действия.

Гидравлические приводы.

Используемой энергией является потенциальная энергия жидкости - давление масла.

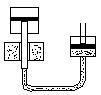

Гидравлические приводы имеют в своём составе ванну для жидкости, гидромотор для подачи жидкости, контрольно-регулирующую аппаратуру, силовой агрегат (гидроцилиндр), управляющую аппаратуру, трубопровода. Преимущества гидропривода: способствует резкому уменьшению габаритных размеров, большие силы зажима, компактность ГЦ, работает плавно и бесшумно, рабочая жидкость в основном агрегате служит также смазкой, что уменьшает износ трущихся поверхностей, компактность ГЦ позволяет размещать их на подвижных частях станка.

Пневмогидравлические силовые приводы.

Они объединяют достоинства как пневмо- так и гидропривода.

Вакуумные приводы.

Зажим детали осуществляется под действием атмосферного давления.

; F=h*m-площадь.

; F=h*m-площадь.

Электромагнитные зажимные устройства состоят из корпусов, в которых установлен магнит.

Магнитные зажимные приводы.

Преимущества: безопасность в работе, т.к. отсутствует эл. ток.

Деталь является якорем, т.е. замыкающим звеном.

Приводы от движущихся частей станка.

Примером является движение шпинделя сверлильного станка с зажимным элементом, фрезерных и расточных станках.

Центробежно-инерционные приводы.

Электромеханические силовые приводы.

Используются на автоматических линиях для зажима заготовок винтовыми зажимными элементами.

- предварительное усилие.

- предварительное усилие.

- средний радиус кулачков муфты.

- средний радиус кулачков муфты.