ОСНОВЫРАСЧЕТА И ВЫБОРА УЗЛОВ МЕХАНИЗМОВ ПОДЪЕМА И ПЕРЕДВИЖЕНИЯ МОСТОВОГО КРАНА

Методические указания

1. Расчет механизма подъема груза

2. Расчет механизма передвижения.

Литература

Приложение

Введение

Мостовой кран - грузоподъемная машина циклического действия, предназначенная для подъема и перемещения груза в пространстве (рис. 1). Мостовые краны применяются для строительных работ, а также для обслуживания технологического оборудования цехов и складов производственных предприятий. Типовой мостовой кран включает мост 1, перемещающийся на ходовых колесах 2 по подкрановым путям 3 вдоль цеха. По мосту перемещается тележка 4, снабженная механизмом подъема груза 5. Механизм передвижения крана установлен на мосту, а механизм передвижения тележки - непосредственно на тележке. Таким образом, перемещение груза может происходить в трех взаимно перпендикулярных направлениях. Управление всеми механизмами совершается из кабины 6, прикрепленной к мосту.

Основные параметры мостового крана:

Q, т - грузоподъемность; QК, т - масса крана; H, м - высота подъема груза; L, м - пролет крана; А, м - база крана; VГ , м/мин - скорость подъема груза; VК, м/мин - скорость передвижения крана; VТ, м/мин - скорость передвижения тележки.

При расчете в качестве исходных данных принимаются величины параметров Q, VГ, H, VП, QК, а также назначается режим работы: легкий - Л (продолжительность включения ПВ = 15%); средний - С (ПВ = 25%); тяжелый - Т (ПВ = 40%).

Расчет механизма подъема груза

На рис. 2 представлена схема механизма подъема груза, где обозначено: 7 - электродвигатель; 8 - упругая муфта с тормозным шкивом; 9- тормоз; 10 - редуктор; 11- муфта зубчатая; 12 - барабан; 13 - полиспаст; 14 - балансирный блок; 15 - подвижный блок;

|

| Рис. 1. Схема мостового крана |

|

| Рис. 2. Схема механизма подъема груза |

Выбор полиспаста.

Полиспастом называется система неподвижных и подвижных блоков, огибаемых канатом, служащая для выигрыша либо в силе, либо в скорости.

Крановые полиспасты выполняются простыми (одинарными) или сдвоенными.

В простом полиспасте на барабан набегает одна ветвь каната, а в сдвоенном - две ветви.

Кратностью полиспаста называется отношение скорости движения ветви каната, набегающей на барабан, к скорости подъема груза.

Для простого полиспаста кратность равна числу ветвей каната, несущих груз, а для сдвоенного полиспаста - отношению числа ветвей каната, несущих груз, к числу ветвей, набегающих на барабан, т.е. половине числа ветвей каната, несущих груз.

В мостовых кранах применяются только сдвоенные полиспасты, обеспечивающие строго вертикальный подъем груза и постоянство нагрузок на опоры барабана.

Кратность сдвоенного полиспаста выбирается исходя из следующих рекомендаций:

| Грузоподъемность Q, т | Кратность a |

| 5…10 | |

| 11...15 | |

| 16...20 |

1.2. Расчетное усилие в одной ветви каната, набегающей на барабан:

, кН (

, кН ( , т),

, т),

где дополнительно обозначено:

q = 0,05Q - масса грузозахватных устройств;

g = 9,81 мс-2 - ускорение свободного падения;

hn - коэффициент полезного действия (к.п.д.) полиспаста, вычисляемый по формулам, приведенным в таблице 1, где h - к.п.д. одного блока:

h = 0,97...0,98 для блоков на подшипниках качения;

h = 0,94...0,96 для блоков на подшипниках скольжения.

Таблица 1

| a | h |

| |

| |

| |

| >4 |

|

В среднем можно принять: при a = 2 hп =0,98; при a = 3 hп = 0,96; при a = 4 hп = 0,94.

1.3. Расчет (выбор) каната.

Расчет каната производится по величине разрывного усилия Sp исходя из условия Sp ³ КSб, где K - запас прочности, принимаемый по нормам Госгортехнадзора в зависимости от режима работы (таблица 2):

Таблица 2

| Режим работы | К |

| Л | |

| С | 5,5 |

| Т |

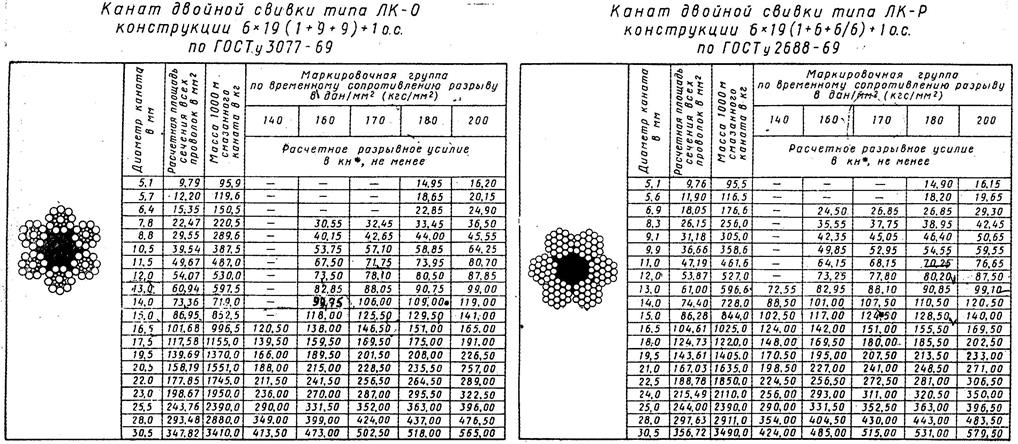

По таблицам (1, стр. 11 или Приложение 1) в зависимости от Sp выбирают канат диаметром dк. Рекомендуется применять канат с линейным контактом (касанием) проволок - ЛК.

1.4. Определение размеров барабана.

Расчетный диаметр барабана и блоков (рис. 2): Dб ³ edк, мм (округлить до целых см), где е - коэффициент, принимаемый по нормам Госгортехнадзора в зависимости от режима работы (таблица 3):

Таблица 3

| Режим | e |

| Л | |

| С | |

| Т |

Диаметр барабана и блоков, измеренный по дну желоба:

D = Dб - dк

Шаг нарезки барабана: t = dк +(2...3) мм.

Радиус канавки: R = 0,54dк.

Глубина канавки: с = 0,3dк.

Число витков на каждой стороне барабана:

Z = aH / p Dб + Z0,

где Z0 = 2 - число запасных (несматываемых) витков, оставляемых для разгрузки крепления конца каната к барабану (по нормам Госгортехнадзора Z0 = 1,5).

Длина нарезной части барабана: lн = Zt.

Длина гладкой части барабана: lГ = 50...80 мм.

Полная длина барабана с учетом участков для крепления каната: L = 2lн + lГ + 8t.

Толщина стенок барабана определяется из условия прочности кольца, нагруженного равномерно распределенным по его внешней поверхности давлением (рис. 3), по формуле Ляме [2]:

sсж = 2pD2/(D2 - D12) » Sб /dt £ [sсж],

где: p = 2Sб /Dt; D1 = D - 2d, [sсж] – допускаемые напряжения сжатия.

Для чугунных литых барабанов [sсж] = sв сж /k, для стальных литых барабанов [ sв сж] = s т /k, где k - запас прочности (k = 4,25 для чугуна; k = 1,5 для стали).

Например, для барабана из чугуна СЧ15 sв сж = 650 МПа, [sсж] = 650/4,25 = 153МПа, для барабана из стали 55Л s т = 350 МПа, [sсж] = 350/1,5 = 233МПа.

Толщина стенки барабана: d = Sб /[sсж]t, мм (Sб, Н; t, мм). Для барабана из стали необходимо принимать d ³15мм, для барабана из чугуна - d ³12мм.

Примечание: проверка прочности барабана с учетом его изгиба и кручения в данном расчете не производится, т.к. условие d ³ 12мм и d ³ 15 мм гарантирует достаточный запас прочности.

Выбор электродвигателя.

Скорость навивки каната на барабан: Vкб = aVГ, м/мин.

Частота вращения барабана:

nб = 1000Vкб /pDб, об/мин (Dб, мм).

Вращающий момент на валу барабана:

Tб = 2Sб Dб /2×103 = Sб Dб /103, Нм (Dб, мм; Sб, Н).

Требуемая мощность электродвигателя:

P = Tб nб /9550hмех, кВт,

где: hмех = hбарhред - к.п.д. механизма;

hбар = 0,96 - к.п.д. барабана;

hред = 0,90 - к.п.д. редуктора;

По таблицам (1, стр. 75 или Приложение 2) выбирают электродвигатель серии МТВ (с фазным ротором) с учетом заданного режима работы (ПВ %). Двигатель с фазным ротором позволяет регулировать величину пускового момента. Для выбранного электродвигателя выписать:

Pдв - мощность, кВт;

nд0в - частота вращения, об/мин;

I - момент инерции ротора, кг×м2;

Tmax - максимальный вращающий момент, Нм; (в таблицах этот момент обозначен через Mmax в деканьютонах (дан), т.е. необходимо принять Tmax = 10 Mmax.

dдв - диаметр вала двигателя, мм (1, стр. 76 или Приложение 3);

hдв - к.п.д. двигателя.

1.6 Выбор редуктора.

Требуемое передаточное отношение редуктора:

iред. тр = nдв /nб.

По таблицам (1, стр. 66 или Приложение 4) выбираем редуктор серии Ц2 с учетом ПВ, считая, что мощность и частота вращения двигателя равны соответственно мощности и частоте вращения на быстроходном валу редуктора:

PБ = Pдв, nБ = nдв.

Если для выбранного редуктора iред значительно отличается от требуемого iред. тр, то нужно выбрать электродвигатель с другой частотой вращения и повторить подбор редуктора. Можно, также, увеличить диаметр барабана.

1.7. Время разгона (пуска) механизма подъема груза.

Время разгона tп определяют из формулы:

Tпуск ср = Tc +1,15(I + Iм)p nдв /30tп +

+ 1000(Q + q)VГ Dб /120aiредhпhмехtп,

где дополнительно к ранее введенным обозначениям:

Tc = Tб /iредhмех - момент сопротивления от груза, приведенный к валу электродвигателя;

Tпуск ср » 0,5(Tmax+Tc) - среднее значение пускового момента для электродвигателя серии МТВ;

Iм - момент инерции упругой муфты со шкивом, выбираемой по диаметру вала электродвигателя dдв (1, стр. 36, рис. 1 или Приложение 5).

Примечание: Q, q, т; VГ, м/мин; Dб, м;

1.8. Ускорение груза при разгоне (пуске) механизма:

jГ = VГ /60tп£ [jГ] м/с2 ,

где [jГ] - рекомендуемое значение ускорения.

Для монтажных кранов [jГ] = 0,1 м/с2.

Для кранов механосборочных цехов [jГ] = 0,2 м/с2.

Для перегрузочных кранов [jГ] = 0,8 м/с2.

В случае, если jГ >[jГ], то следует уменьшить Tпуск ср, например, за счет введения добавочных сопротивлений в цепь ротора (для электродвигателей с фазным ротором).

1.9. Выбор тормоза.

Статический тормозной момент, приведенный к валу электродвигателя:

Tт ст = Tб h мех h 2п /i ред, Нм. (h2п учитывает, что силы сопротивления в полиспасте уменьшают тормозной момент, а также то, что ранее при определении Sб величина hп была учтена в знаменателе соответствующей формулы).

Тормозной момент, который должен обеспечить тормоз:

Tт = Кт Tт ст,

где Кт - коэффициент запаса торможения (таблица 4).

Таблица 4

| Режим работы | Кт |

| Л | 1,5 |

| С | 1,75 |

| Т | 2,0 |

| ВТ | 2,5 |

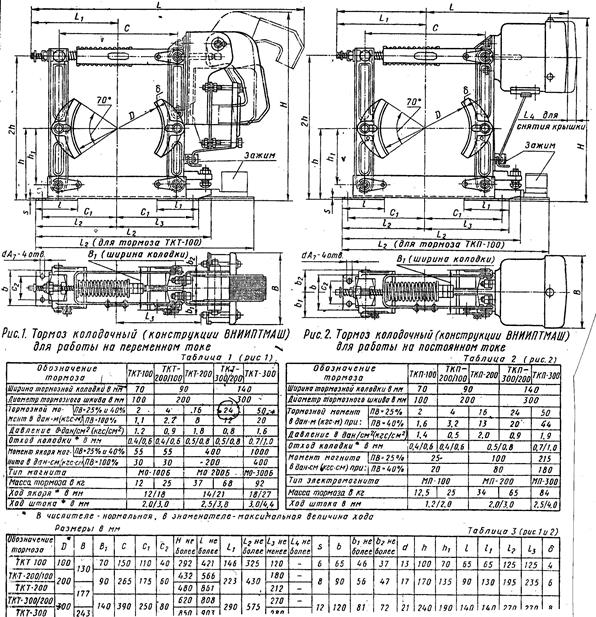

По величине Tт с учетом режима работы выбирают тормоз колодочный для работы на переменном токе (1, стр. 43 или Приложение 6).

2. Расчет механизма передвижения.

Схема механизма передвижения крана представлена на рис. 3.

|

| Рис. 3. Схема механизма передвижения |

2.1. Выбор электродвигателя.

Сопротивление передвижению крана на горизонтальном пути:

W = Q0 g(2m + fd)kp /Dк, кН,

где: Q0 = Q + q + Qк , т;

Q, q, Qк - соответственно масса груза, крюковой обоймы и крана;

Dк - диаметр ходового колеса; m - коэффициент трения качения;

f - коэффициент трения в цапфе колеса (f = 0,015 - для подшипников качения);

d - диаметр цапфы, определяемый из соотношения d = Dк /(6...8);

kp - коэффициент, учитывающий трение в ребордах (kp = 2,5...3,5 для колес с цилиндрическим ободом).

Диаметр ходового колеса, его ширину bк и коэффициент трения качения принимают в зависимости от грузоподъемности крана (таблица 5).

Таблица 5

| Грузоподъемность крана Q, т | |||

| Диаметр колеса Dк, мм | |||

| Рабочая ширина колеса bк,мм | |||

| Коэффициент трения качения m, мм | 0,5 | 0,6 | 0,6 |

Сопротивление от уклона пути:

Wy = Q0g sin0,50 » 0,01Q0g, кН.

Требуемая мощность электродвигателя:

P = (W + Wy)Vк /60h ред, кВт,

где: Vк - заданная скорость передвижения крана, м/мин;

h ред - к.п.д. редуктора (h ред = 0,9).

Выбирают крановый электродвигатель типа МТВ (1, стр. 75 или Приложение 2).

Выписывают основные данные электродвигателя, необходимые для дальнейших расчетов: Pдв, nдв, Tmax, I, dдв,hдв.

2.2. Выбор редуктора.

Требуемое передаточное отношение редуктора iред тр = nдв /nк, где nк = Vк /pDк - частота вращения колеса, об/мин.

По данным каталога (1, стр. 66 или Приложение 4) выбирают редуктор серии Ц2 с передаточным отношением iред, близким к требуемому.

2.3. Определение ускорения при разгоне крана.

Время разгона крана tр определяют из формулы:

Tпуск ср = Tcс +1,15(I + Iм)p nдв /30tр + 1000 Q0 Vк Dк /120iредhредtр,

где: Tcс - момент статических сопротивлений на горизонтальном участке, приведенный к валу электродвигателя, определяемый по формуле: Tcс = 0,5DкW/iредhред, Нм (Dк, м);

Tпуск ср » 0,5(Tmax +Tcс) - среднее значение избыточного движущего момента при разгоне крана;

Iм - момент инерции муфты со шкивом (кгм2), выбираемой по данным каталога (1, стр. 36, фиг.1 или Приложение 5) в соответствии с dдв.

Ускорение при разгоне крана: jк = Vк /60tр, м/с2.

2.4. Проверка на буксование ведущих колес (на прочность сцепления колес с рельсами).

Допускаемое ускорение по условию прочности сцепления колес с рельсами:

[jк] = jgm /1,2n - (W - Wпр)/Q0, м/с2,

где: j = 0,2 - коэффициент сцепления колеса с рельсом;

g = 9,81 м/с2 - ускорение свободного падения;

n = 4 - общее число колес;

m - число приводных колес (обычно m /n = 1/2);

Wпр = Q0gmfd /p Dк - сила трения в цапфах приводных колес (эта сила является внутренней и не влияет на прочность сцепления).

Условие отсутствия буксования: jк £ [jк].

Если это условие не удовлетворяется, необходимо уменьшить пусковой момент электродвигателя механизма передвижения.

2.5. Расчет ходовых колес моста (рис. 3).

Принимаем колеса с цилиндрическим ободом.

Эквивалентная нагрузка на ходовые колеса:

Pэ = кд кн Рс , Н,

где: Рс - максимальная нагрузка на ходовое колесо;

кд = 1,1...1,3 - коэффициент динамичности, учитывающий влияние неровностей и наличие стыков;

кн = 2 - коэффициент неравномерности нагрузки по ширине рельса.

Рс = 1000g[(Qк - Qт)/4 + (Q+q+Qт)(L - l)/2L],Н,

где: L = 18 м - заданный пролет крана;

Qт » 0,15Qк - масса тележки;

l» 1 м - недоход тележки до опоры моста.

Эквивалентные контактные напряжения при взаимодействии цилиндрического колеса с плоским рельсом:

sэ = 0,167кf  , МПа,

, МПа,

где: кf = 1,05...1,1 - коэффициент, учитывающий тангенциальную нагрузку от сил трения;

Rк = 0,5Dк - радиус колеса, мм;

Е - модуль упругости (0,21×106 МПа);

bк - рабочая ширина колеса.

Прочность колес обеспечена, если sэ £ [sэ],

где: [sэ] = 510 МПа - для нормализованной стали 45;

[sэ] = 650 МПа - для нормализованной стали 50Г2.

ЛИТЕРАТУРА

1. Александров М.П. Подъемно-транспортные машины. Атлас конструкций.- М.: Высш. шк., 1979 г.

2. Александров М.П. Подъемно-транспортные машины.- М.: Высш. шк., 2000 г.

ПРИЛОЖЕНИЕ 1

|

| ПРИЛОЖЕНИЕ 2 |

|

| ПРИЛОЖЕНИЕ 3 |

|

| ПРИЛОЖЕНИЕ 4 |

|

| ПРИЛОЖЕНИЕ 5 |

|

| ПРИЛОЖЕНИЕ 6 |

|

ПРИЛОЖЕНИЕ 7

Исходные данные для расчета мостового крана

| № вар. | Грузоподъемность Q, т | Высота подъема груза Н, м | Скорость, м/мин | Режим работы | Масса крана с тележкой Qк, т | |

| подъема груза VГ | передвижения Vк | |||||

| 5,0 | 12,5 | С | 17,7 | |||

| 6,3 | 14,0 | C | 19,5 | |||

| 8,0 | 10,0 | T | 21,6 | |||

| 10,0 | 12,0 | Л | 37,3 | |||

| 12,5 | 13,0 | С | 35,0 | |||

| 16,0 | 10,0 | С | 36,3 | |||

| 6,3 | 13,5 | С | 32,5 | |||

| 5,0 | 14,5 | Т | 19,2 | |||

| 8,0 | 14,0 | Л | 23,6 | |||

| 12,5 | 10,0 | С | 33,0 | |||

| 10,0 | 11,0 | С | 33,8 | |||

| 12,5 | 10,5 | Т | 32,7 | |||

| 6,3 | 11,5 | Т | 30,5 | |||

| 8,0 | 12,0 | С | 30,2 | |||

| 12,5 | 13,0 | С | 29,3 | |||

| 10,0 | 9,5 | C | 40,0 | |||

| 8,0 | 11,0 | C | 33,6 | |||

| 6,3 | 9,5 | T | 35,0 | |||

| 16,0 | 10,0 | C | 35,3 | |||

| 5,0 | 12,5 | C | 21,2 | |||

| 10,0 | 13,0 | C | 24,3 | |||

| 12,5 | 12,5 | 13,0 | C | 24,3 | ||

| 8,0 | 11,0 | C | 29,0 | |||

| 5,0 | 12,5 | Л | 27,3 | |||

| 10,0 | 11,5 | Л | 26,8 |