Введение

При сварке происходит ряд достаточно сложных физико-химических процессов, определяющих качество сварного соединения. Источники сварочного нагрева оказывают тепловое и химическое воздействие на основной и присадочный металлы, от чего зависят состав и свойства металла шва и околошовной зоны. В процессе сварки металл плавится, образуя сварочную ванну, а затем затвердевает в виде сварного шва. В зоне сварки происходит взаимодействие жидкого металла с окружающей средой (шлаком и газом). Названные процессы являются общими для всех способов сварки плавлением. Знание закономерностей процессов, протекающих при сварке, и умение ими управлять - основа рациональной технологии сварки.

Под физическими понимают процессы, которые не меняют строения элементарных частиц и не приводят к изменению химических свойств основного металла. К таким процессам относятся: прохождение электрического тока и тепловые колебания кристаллической решетки; переход основного и электродного вещества из твердого состояния в жидкое (плавление), перемешивание их между собой, кристаллизация металла в зоне сварочной ванны; напряжения и деформации, возникающие в кристаллической решетке сварочного шва и прилегающей к нему зоны основного металла.

Химические процессы меняют свойства основного металла, в результате чего получаются новые соединения, имеющие отличные свойства. К основным химическим процессам относятся: химические реакции, возникающие в газовой и жидкой фазах и на их границах; образование оксидов, шлаков и других соединений, отличающихся своими химическими свойствами от основного металла.

В своей работе я более подробно остановилась на таких процессах как: кристаллизация сварного шва; меры предотвращения сварочных напряжений и деформаций; определение эквивалентного содержания углерода.

Общие положения кристаллизации сварного шва

Сварной шов формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называется процесс образования зерен (кристаллитов) расплавленного металла при переходе его из жидкого состояния в твердое. Это, так называемая, первичная кристаллизация. Существует еще вторичная кристаллизация, при которой происходит изменение структуры уже затвердевшего металла.

Первичная кристаллизация металла шва начинается в результате его охлаждения при отводе тепла в толщу твердого металла, окружающего сварочную ванну. Сначала возникают отдельные центры кристаллизации, а от них начинают расти уже сами кристаллы, образующие зерна металла. Первичная кристаллизация зарождается в первую очередь по линии сплавления, на границах частично оплавленных зерен твердого металла, так как именно здесь начинается охлаждение ванны. Кристаллы растут в сторону толщи металла шва перпендикулярно плоскости отвода тепла. Количество, форма и расположение зерен зависят от места зарождения центров кристаллизации, скорости роста зерен, скорости охлаждения и направления отвода тепла, а также от наличия в расплавленном металле посторонних включений. При затвердевании металла сварочной ванны сначала возникают быстрорастущие кристаллы вследствие интенсивного отвода тепла в основной металл. Между ними появляются более мелкие и медленнее растущие кристаллы, поскольку от них тепло отводится не так быстро. Затем зерна смыкаются и из них продолжают расти только те, которые расположены перпендикулярно поверхности раздела между твердым и жидким металлом. При уменьшении скорости охлаждения центры кристаллизации возникают более равномерно по всему объему металла, а зерна растут во все стороны. Первичная кристаллизация металла шва протекает периодически и при специальном травлении в нем можно различить слоистое строение.

Металл шва в результате первичной кристаллизации получает или гранулярную (зернистую) структуру, при которой зерна не имеют определенной ориентировки, а по форме напоминают многогранники, или столбчатую и дендритную структуру, при которой зерна вытянуты в одном направлении. При столбчатой структуре зерна имеют компактную вытянутую форму, при дендритной - ветвистую, напоминающую дерево. Дендриты обычно располагаются в столбчатых зернах, являясь их основой.

Чем быстрее охлаждение металла, тем больше образуется центров кристаллизации и тем мельче будут зерна. При медленном охлаждении в процессе затвердевания металл приобретает крупнозернистое строение. Столбчато-дендритная структура с крупными зернами характерна для сварки под флюсом, где охлаждение металла шва происходит медленнее, чем при ручной сварке. Гранулярная структура присуща сварке покрытыми электродами. Она может быть крупной и мелкой, в зависимости от условий охлаждения и кристаллизации. Мелкозернистая гранулярная структура повышает механические свойства наплавленного металла.

Находящиеся в жидком металле примеси и загрязнения (окислы, шлаки и др.) имеют более низкую температуру затвердевания, чем металл, и при застывании располагаются по границам зерен, ухудшая их сцепление между собой. Это снижает прочность и пластичность наплавленного металла. Чем чище наплавленный металл, тем выше его механические свойства. Форма шва имеет значение для направления кристаллизации и расположения неметаллических включений. При широких швах эти включения вытесняются наверх и могут быть легко удалены; при узких швах включения часто остаются в середине шва между зернами.

С затвердеванием металла шва структурные превращения в нем не заканчиваются, т.е. наступает стадия вторичной кристаллизации. Например, при сварке стали первичные кристаллиты сразу после их образования состоят из аустенита - твердого раствора углерода и легирующих элементов в γ-железе, существующего при высоких температурах (750… 1500 0С). В процессе охлаждения аустенит распадается, превращаясь в зависимости от состава стали и скорости охлаждения в другие фазы: пластичный феррит, более прочный перлит, но малопластичный мартенсит.

Скорость охлаждения зоны сварки обычно велика, и структурные превращения не успевают произойти до конца. Следовательно, меняя скорость охлаждения сварного соединения, подогревая или искусственно охлаждая его, можно в некоторых пределах управлять вторичной кристаллизацией металла шва и его механическими свойствами.

Теплота, выделяемая источником нагрева, при сварке распространяется в основной металл. Его участки нагреваются до температуры плавления на границе сварочной ванны и имеют температуру окружающей среды вдали от нее. Это не может не сказаться на структуре металла. Зону основного металла, в которой в результате нагрева и охлаждения металла происходят изменения структуры и свойств, называют зоной термического влияния (ЗТВ). Каждая точка в ЗТВ в зависимости от расстояния до оси шва достигает различной максимальной температуры, нагревается и охлаждается с различными скоростями. Изменение температуры данной точки во времени называют термическим циклом. Каждая точка ЗТВ имеет при сварке свой термический цикл. Значит, металл в ЗТВ подвергается в результате сварки нескольким видам термической обработки. Поэтому в ЗТВ наблюдаются четко выраженные участки с различной структурой и свойствами. У каждого свариваемого материала в ЗТВ будут свои, характерные для этого материала, структурные участки.

Задача

Определить эквивалентное содержание углерода (Ст 40 ХН, Sмет = 5 мм).

Решение:

Основным элементом в углеродистых конструкционных сталях является углерод. С увеличением количества углерода в стали повышается ее прочность и твердость, уменьшается пластичность и вязкость. Марганец и кремний повышают прочность и твердость, и способствует закаливанию стали. Влияние легирующих элементов снижающих скорость распада аустенита, оценивается пересчетом их количества в количество эквивалентно действующего по формуле:

Химический состав в% материала 40ХН ГОСТ 4543 - 71

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 - 0.44 | 0.17 - 0.37 | 0.5 - 0.8 | 1 - 1.4 | до 0.035 | до 0.035 | 0.45 - 0.75 | до 0.3 |

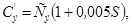

Полный эквивалент углерода с учетом влияния толщины свариваемого металла определим по формуле:

где S - толщина свариваемого металла, мм.

Вывод: сталь 40ХН - трудносвариваемая, для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг

Меры предотвращения сварочных напряжений и деформаций

сварной шов кристаллизация деформация

Сварка вызывает в изделиях появление напряжений, существующих без приложения внешних сил. Напряжения возникают по ряду причин, прежде всего из-за неравномерного распределения температуры при сварке, что затрудняет расширение и сжатие металла при его нагреве и остывании, так как нагретый участок со всех сторон окружен холодным металлом, размеры которого не изменяются. Вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки выше критических точек, в свариваемых конструкциях возникают структурные напряжения. В отличие от напряжений, действующих на конструкцию во время ее эксплуатации и вызываемых внешними силами, эти напряжения называют внутренними (собственными) и остаточными сварочными напряжениями. Если значения сварочных напряжений достигнут предела текучести металла, они вызовут изменение размеров и формы, т.е. деформацию изделия.

Деформации могут быть временными и остаточными. Если остаточные деформации достигнут заметной величины, они могут привести к неисправимому браку. Остаточные напряжения могут вызвать не только деформацию сварного изделия, но и его разрушение. Особенно сильно проявляется действие этих напряжений в условиях, способствующих хрупкому разрушению сварного соединения, которое происходит в результате неблагоприятного сочетания концентрации напряжений, температуры и остаточных напряжений. Первые два фактора меньше поддаются изменению, чем остаточные напряжения, поэтому применяют ряд мер по предотвращению и снижению сварочных напряжений и деформаций.

Высокая концентрация теплоты способствует сужению зоны, подвергающейся пластическим деформациям, и уменьшению деформаций конструкций. С этой точки зрения наиболее благоприятной является замена ручной сварки покрытыми электродами автоматической или полуавтоматической сваркой под флюсом или в защитных газах. Для обеспечения минимальной деформации сварной конструкции следует накладывать сварные швы наименьшего сечения и не допускать их увеличения в процессе изготовления конструкции. Величина и характер сварочных напряжений и остаточных деформаций непосредственно зависит от погонной энергии, определяемой режимом сварки, а также от размера шва или слоя. При прочих равных условиях Х-образная разделка кромок, обеспечивающая симметричное расположение шва, вызывает меньшую деформацию, чем V-образная. Эффективной мерой уменьшения деформаций является применение сварочных материалов, обеспечивающих более высокую прочность металла шва и поэтому позволяющих делать швы меньшего сечения.

На величину остаточных напряжений и деформаций оказывает влияние порядок наложения шва по его длине и сечению. Наибольшие остаточные деформации возникают при сварке «напроход». При ручной сварке швы следует выполнять от середины к концам двумя сварщиками. Уменьшает напряжения и деформации обратноступенчатая сварка, сварка каскадом. Эффективной мерой снижения остаточных деформаций является закрепление свариваемых деталей в специальных кондукторах. Для борьбы с деформациями часто применяют предварительный обратный изгиб свариваемых деталей или определенный порядок сварки.

При резком охлаждении сварного соединения нагреваемый при сварке участок, в котором возникают пластические деформации, сужается, что приводит к уменьшению остаточных деформаций и напряжений. Предварительный или сопутствующий подогрев уменьшает перепад температур между участками сварного соединения, в результате чего снижаются напряжения.

Существуют также конструктивные меры борьбы со сварочными напряжениями и деформациями. С помощью этих мер стараются получить равномерное по сечению изделия распределение напряжений от рабочей нагрузки и остаточных, а также устранить всевозможные концентраторы напряжений. Для этого сводят до минимума число пересекающихся и сближающихся швов; число швов, образующих замкнутый контур; сокращают скопление швов в изделии; обеспечивают свободные деформации в частях изделия при сварке швов (постановка лишних ребер жесткости или косынок, уменьшающих гибкость изделия, часто приносит вред); применяют по возможности стыковые швы, которые обеспечивают наименьшую концентрацию напряжений.

Если меры по предотвращению образования сварочных напряжений и деформаций оказываются недостаточными, необходимо снять эти напряжения. Для полного снятия напряжений сварные соединения подвергают термической обработке. Снять напряжения можно термопластическим методом, основанным на создании пластических деформаций в зоне шва путем нагрева смежных со швом участков основного металла. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояния. Сварочные напряжения могут быть сняты почти полностью, если в околошовной зоне создать дополнительные пластические деформации путем проковки шва. Эффективной мерой снятия сварочных напряжений в конструкциях из незакаливающихся сталей является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Устранить деформации можно с помощью термической правки, когда нагрев производят газокислородным пламенем или электрической дугой неплавящимся электродом, или путем механической правки на прессах или вручную.

Список использованной литературы

1. Васильев В.И. Введение в основы сварки: учебное пособие / В.И. Васильев, Д.П. Ильященко, Н.В. Павлов; Юргинский технологический институт - Томск: Изд-во Томского политехнического университета, 2010. - 338 с.

. Винокуров В.А. Сварочные деформации и напряжения. М., «Машиностроение», 1968, 236 с.

. Сварка и свариваемые материалы: В 3-х т. Т. II. Технология и оборудование. Справ. Изд. /Под ред. В.М. Ямпольского. - М.: Изд - во МГТУ им. Н.Э. Баумана. 1997. 574 с.

. Техника сварки: Справ. Изд. В 2-х ч. Руге Ю. - Ч. 1. /Под ред. Волченко В.Н. - М.: Металлургия, Машиностроение. 1984. 552 с.

. Технология и оборудование сварки плавлением и термической резки: Учебник для вузов. - 2-е изд. испр. и доп. / А.И. Акулов, В.П. Алехин. С.И. Ермаков и др./под ред. А.И. Акулова. - М.: Машиностроение, 2003. - 560 с.: ил.