Министерство образования и науки Пермского края

ГБПОУ «Пермский нефтяной колледж»

ОТЧЕТ

по учебной практике ознакомительной

ПНК А-78

Разработал А.В. Ковыляев

Заключение и оценка

руководителя практики

Руководитель практики В.П. Шушканов

от колледжа

Пермь. 2017

Технологические процессы

Механические и гидромеханические процессы:

Гидравлика – наука, которая изучает физические процессы, происходящие в жидкостях, находящихся в покое и движении, и разрабатываются способы практического применения установленных закономерностей.

Компрессор – машина, для сжатия и перемещения газа.

Ресивер – резервуар для хранения газов с постоянным объёмом и переменным давлением.

Газгольдер – резервуар с переменным объёмом и постоянным давлением.

Суспензия – система, состоящая из сплошной жидкой фазы, в которой взвешены твёрдые частицы.

Эмульсия – система, состоящая из жидкости и распределённой в ней капель второй жидкости, не растворяющейся в первой.

Пена – система, состоящая из жидкости и распределённых в ней пузырьков газа.

Дымы – система, состоящая из газа и распределённых в нём частиц твёрдого материала.

Методы разделения гетерогенных систем:

Осаждение – представляет собой процесс разделения, при котором взвешенные в жидкости или газе твёрдые, или жидкие частицы дисперсной фазы, отделяются от сплошной фазы, под действием сил тяжести, центробежной или электростатической сил.

Фильтрование – процесс разделения с помощью пористой перегородки, способной пропускать жидкость или газ, и задерживать взвешенные в среде твёрдые частицы.

Центрифугирование – процесс разделения суспензии и эмульсии, под действием центробежной силы.

Мокрое разделение – процесс улавливания взвешенных частиц в газе с помощью какой-либо жидкости.

Электронная отчистка – отчистка газов под воздействием электрических сил.

Сепарация – разделение эмульсии в отстойных центрифугах.

Перемешивание в жидких средах:

При механическом перемешивании механическая энергия передаётся жидкости про помощи мешалки.

Тепловые и массообменный процессы:

Теплообмен – перенос теплоты, происходящий между телами с различной температурой.

Теплоносители – тела, участвующие в теплообмене.

Конвективный теплообмен – перенос теплоты с перемещающимся макроскопическими объёмами газа или жидкости.

Тепловое излучение – процесс распространения электромагнитных колебаний с различными длинами волн.

Кристаллизация – выделение твёрдой фазы в виде кристалла из расплавов или растворов.

Перегонка и ректификация - разделение жидких и однородных смесей (растворов) состоящих из двух или большего числа летучих компонентов.

Ректификация – процесс многократного испарения и конденсации паров, проводимый в ректификационных установках.

Экстракция – процесс извлечения одного или нескольких компонентов из растворов или твёрдых тел с помощью избирательных растворителей – экстр агентов.

Сушка – удаление влаги из твёрдых тел путём испарения.

Химические процессы:

Реактор – аппарат в котором происходит химическое превращение вещества в химико-технологическом процессе.

Технологический режим – совокупность основных параметров, определяющих ход процесса, выход и качество продукта.

Изотермическая реакция - при постоянной температуре.

Неизотермическая реакция – при непостоянной температуре.

Эндотермические реакции – реакции, которые сопровождаются поглощением теплоты.

Экзотермические реакции – реакции, сопровождаемые с выделением теплоты.

Катализаторы – вещества, ускоряющие ход химической реакции.

Ингибиторы – вещества, замедляющие ход химической реакции.

Влияние различных факторов на скорость химической реакции:

1. Зависит от температуры.

2. Зависит от давления.

3. Зависит от концентрации (степени измельчения).

4. Влияние интенсивностей перемешивания.

5. Влияние катализаторов или ингибиторов.

Устройство холодильного аппарата:

|

I COFCygmU/xk0xkYYS5v4t8ApOmU0OkxAJbRxv8sa9qdS+RB/Uj1ojbKvTH1IU0ntgHVKXRpXP+7r j/cE//5B198AAAD//wMAUEsDBBQABgAIAAAAIQAWTNs/2wAAAAcBAAAPAAAAZHJzL2Rvd25yZXYu eG1sTI7NTsMwEITvSH0Ha5G4UbuF/ChkU5VKiDNtL7058ZJExOs0dtvw9pgTnEajGc185Wa2g7jS 5HvHCKulAkHcONNzi3A8vD3mIHzQbPTgmBC+ycOmWtyVujDuxh903YdWxBH2hUboQhgLKX3TkdV+ 6UbimH26yeoQ7dRKM+lbHLeDXCuVSqt7jg+dHmnXUfO1v1iEw7tVcx36HfE5U9vTa5LyKUF8uJ+3 LyACzeGvDL/4ER2qyFS7CxsvBoTnPI1NhHWegIh5topaIzxlGciqlP/5qx8AAAD//wMAUEsBAi0A FAAGAAgAAAAhALaDOJL+AAAA4QEAABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54 bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJl bHNQSwECLQAUAAYACAAAACEAhTVjrPABAADoAwAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0Rv Yy54bWxQSwECLQAUAAYACAAAACEAFkzbP9sAAAAHAQAADwAAAAAAAAAAAAAAAABKBAAAZHJzL2Rv d25yZXYueG1sUEsFBgAAAAAEAAQA8wAAAFIFAAAAAA== " strokecolor="black [3200]" strokeweight=".5pt">

1 2 4 3 | |

Согласно второму закону термодинамики, отводимое при охлаждении тепло, не может само переходить от тела с более низкой температурой к телу с более высокой температурой, поэтому производство холода с помощью машин должно сопровождаться с затратой для этих целей, механической, электрической или тепловой энергией.

Основные элементы:

1.Компрессор; 2. Конденсатор; 3. Регулирующий вентиль; 4. Испаритель.

Все элементы связаны между собой трубопроводами и представляют собой замкнутую систему. В каждой из них происходят следующие процессы:

В испарителе рабочее вещество испаряется (или кипит) при малом давлении и низкой температуре, отнимая при этом необходимое для своего испарения теплоту из окружающей среды, за счёт чего эта среда охлаждается.

Компрессор непрерывно отсасывает пар из испарителя, поддерживая в нём необходимое давление, потом сжимает его до давления конденсации и нагнетает в конденсатор, повышая при этом его температуру.

В конденсаторе, нагретый и сжаты компрессором пар высокого давления, переходит в жидкое состояние. Отдавая при этом теплоту конденсации, охлаждённой воде, сохраняя при этом своё повышенное давление.

В регулирующем вентиле, установленном между конденсатором и испарителем, жидкое рабочее тело проходит через узкое проходное отверстие, при этом происходит дросселирование жидкости, в результате чего давление падает. От давления конденсации до давления испарения и понижается температура.

Пермский музей нефти

Музей Пермской нефти ООО «ЛУКОЙЛ-ПЕРМЬ» открыт в сентябре 2009 года, в год 80-летия Пермской нефти. Старт его работе дали Президент ОАО «ЛУКОЙЛ» Вагит Алекперов, полномочный представитель Президента РФ в Приволжском Федеральном округе Григорий Рапота и губернатор Пермского края Олег Чиркунов.

Музей Пермской нефти – современный, уникальный проект, объединивший в себе технические инновации и исторические реликвии. Он расположен в центральном офисе ООО «ЛУКОЙЛ-ПЕРМЬ», состоит из четырех выставочных залов. Фонд музея насчитывает уже более 2000 экспонатов. В том числе, подлинные документы и фотографии разных лет, макеты-реконструкции нефтепромыслов и нефтяного оборудования, уникальные награды, эксклюзивные коллекции образцов нефти и ведомственных знаков отличия, виртуальную экспозицию, диораму Пермского нефтегазового комплекса.

Музей Пермской нефти – современный, уникальный проект, объединивший в себе технические инновации и исторические реликвии. Он расположен в центральном офисе ООО «ЛУКОЙЛ-ПЕРМЬ», состоит из четырех выставочных залов. Фонд музея насчитывает уже более 2000 экспонатов. В том числе, подлинные документы и фотографии разных лет, макеты-реконструкции нефтепромыслов и нефтяного оборудования, уникальные награды, эксклюзивные коллекции образцов нефти и ведомственных знаков отличия, виртуальную экспозицию, диораму Пермского нефтегазового комплекса.

Макет скважины – «бабушка». Была основана в 1929 году прослужила 11 лет. Остановлена в 1940 году, дав 1750 тонн нефти.

Макет штанги качалки

Павел Преображенский первооткрыватель пермской нефти профессор.

ТЭЦ-6.

| 1.Установленная электрическая мощность — 179,7 МВт 2.Установленная тепловая мощность — 815,5 Гкал/ч 3.Численность персонала — 286 человек |

История.

Ее строительство началось в 1939 году. В июле 1941 года ТЭЦ объявлена всенародной стройкой. В ее строительстве принимали участие предприятия и трудящиеся города, области и соседних областей (Свердловской, Кировской, Челябинской). Пуск станции состоялся в тяжелейшее для страны время, летом 1942 года.

Новый этап в развитии ТЭЦ-6 пришелся на 1950-е годы, когда Пермь переживала строительный бум: станция должна была обеспечить теплом и светом многочисленные строящиеся жилые кварталы и промышленные предприятия. В 1958 году на станции появились котлы высокого давления, а электрическая мощность выросла с 30 МВт до 67 МВт.

В 1963 году в отопительной котельной появляются водогрейные котлы. В результате реконструкции производство тепла выросло в три раза, электроэнергии — в 1,5 раза. ТЭЦ-6 стала основным производителем тепла в городе. В 1971 году завершается перевод станции с угля на газ — это значительно улучшило экологическую обстановку в Перми.

В 2009 году в рамках программы развития мощностей КЭС Холдинга началась реконструкция Пермской ТЭЦ-6. На ее территории была построена фактически новая электростанция: парогазовая установка, смонтированная в новом корпусе, включает в себя две газовые турбины SGT-800 новейшей модификации, два современных котла-утилизатора и паровую турбину SST-600 фирмы Siemens. По итогам реализации проекта в 2012 году общая электрическая мощность ТЭЦ увеличилась на 124 МВт, а тепловая — на 96,5 Гкал/ч. Введенная тепловая мощность позволяет обеспечить теплом более 50 тыс. квартир.

Принцип работы:

Топливо и окислитель, которым обычно служит подогретый воздух, непрерывно поступают в топку котла. В качестве топлива используется уголь, торф, газ, горючие сланцы или мазут. Большинство ТЭС нашей страны используют в качестве топлива угольную пыль. За счёт тепла, образующегося в результате сжигания топлива, вода в паровом котле нагревается, испаряется, а образовавшийся насыщенный пар поступает по паропроводу в паровую турбину. Назначение которой превращать тепловую энергию пара в механическую энергию.

Все движущиеся части турбины жёстко связаны с валом и вращаются вместе с ним. В турбине кинетическая энергия струй пара передается ротору следующим образом. Пар высокого давления и температуры, имеющий большую внутреннюю энергию, из котла поступает в сопла (каналы) турбины. Струя пара с высокой скоростью, чаще выше звуковой, непрерывно вытекает из сопел и поступает на рабочие лопатки турбины, укрепленные на диске, жёстко связанном с валом. При этом механическая энергия потока пара превращается в механическую энергию ротора турбины, а точнее говоря, в механическую энергию ротора турбогенератора, так как валы турбины и электрического генератора соединены между собой. В электрическом генераторе механическая энергия преобразуется в электрическую энергию.

| Насосы |

| Электрическая схема |

| Генератор |

| Диспетчерская |

ОАО «Пермский ЦБК»

Группа предприятий «ПЦБК»- крупнейшая в России интегрированная группа промышленных предприятий, обеспечивающая весь производственный цикл- от переработки сырья и производства полуфабриката, до выпуска и реализации готовой продукции.

- производит следующие виды продукции целлюлозно-бумажной отрасли:

· Бумага для гофрирования (флютинг);

· Картон для плоских слоев гофрированного картона (тест-лайнер);

· Картон гофрировнный(2-х, 3-х, 5-ти слойный);

· Оберточную бумагу марки «Ж»;

Комбинат выпускает гофроящики более 200 типоразмеров.

В производстве картона используются гидрофобные добавки, которые

Придают готовому изделию дополнительные прочностные свойства и улучшают качество продукции.

ЗАО «Новомет-Пермь»

Первой продукцией компании, организованной в 1991 году, стали рабочие ступени погружных центробежных насосов для добычи нефти, изготовленные впервые в мире по порошковой технологииНовомет

История.

На начальном этапе был налажен выпуск ступеней различных типоразмеров, в том числе износо и коррозионностойкого исполнения. В это же время были предложены новые технологии защиты ступеней от солеотложений.

В 1998 году были выпущены насосы нового типа – центробежно-вихревые. Промысловые испытания на нефтяных месторождениях подтвердили высокую работоспособность этих насосов в осложнённых условиях. Данная разработка удостоена премии Правительства РФ в области науки и техники, а также защищена международными и российскими патентами.

В 2002 году началось производство насосов по поддержанию пластового давления, погружных электродвигателей и гидр защит к ним, газ сепараторов и обратных о прессовочных клапанов оригинальной конструкции. В этот же период были разработаны новые модели насосов. Данные конструкции защищены российскими и международными патентами. Все это позволило «Новомету» перейти на серийное производство полнокомплектных погружных установок.

В 2003-2004 годах была существенно расширена номенклатура выпускаемых установок – от 4-го до 8-го габарита с диапазоном номинальных подач от 15 до 4000 м³ в сутки.

В 2005-2006 годах была проведена модернизация производства, приобретены лучшие автоматические линии, обрабатывающие центры, позволившие улучшить качество выпускаемой продукции и увеличить ее объемы.

Сегодня компания заняла свою нишу и стала признанным лидером в области производства нефтепромыслового оборудования, работающего в осложнённых условиях и имеющего гарантийный уровень надежности.

Принцип работы:

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками).

Технология порошковой металлургии обеспечивает:

§ Более высокую точность изготовления изделий, а значит, балансировку рабочих колес, что уменьшает вибрацию и увеличивает надежность насосов, по сравнению с аналогичными изделиями, изготовленными на основе литых ступеней;

§ Обеспечивает гидродинамическую гладкость поверхностей деталей, что значительно улучшает характеристики насоса;

§ Создает возможность изготовления комбинированных изделий, состоящих из износостойких и конструкционных компонентов;

§ Благодаря уникальной структуре порошковых материалов и хорошей балансировке, ступени не требуют дополнительной приработки, что способствует снижению энергопотребления установки и начальный период эксплуатации;

§ Производство порошковой металлургии не наносит вредного воздействия на окружающую среду.

В компании имеется несколько подразделений: металлургическое, механообрабатывающее и сборочный цех.

На металлургическом: происходят заготовки рабочих органов методом порошковой металлургии с использованием порошка на железографитовой основе или нержавеющей стали. Далее заготовки соединяются и обжигаются в печи, плюс во время спекания заготовки подвергаются пропитке медным расплавом. Это повышает их эксплуатационные свойства. После спекания эти заготовки проходят контроль и поступают на другие производственные участки.

Механопроизводства: заготовки загружаются на паллеты для загрузки, далее по программе происходит обработка деталей.

§ обработка порошковых ступеней для центробежных насосов,

§ обработка концевых деталей газосепараторов, гидрозащит и электродвигателей,

§ обработка литых ступеней для большедебитных насосов.

| Пресс |

| Детали, выпускаемые с помощью пресса |

| Установки лазерного спекания |

| Автоматизированный комплекс с многопалетной системой Integrex300 III ST «MAZAK». |

Котельная (Запруд)

Котельная — сооружение, в котором осуществляется нагрев рабочей жидкости (как правило воды) для системы отопления или пароснабжения, расположенное в одном техническом помещении.

Принцип работы:

Газ из газопровода подается к горелке котла. В процессе происходит нагревание воды, которая циркулирует через теплообменник котла. Нагретая вода поступает в распределитель, а оттуда к потребителям, где теряет часть тепла. А потом по обратной линии возвращается в котел. Цикл повторяется.

| Регулятор давления |

| Аварийный клапан отсекатель |

• автоматическую подготовку котла к розжигу;

• автоматический розжиг горелок;

• управление тепловым режимом работы котла;

• защиту, сигнализацию и блокировку работы котла при неисправностях;

• поагрегатный учет энергоресурсов;

• управление насосами, автоматический ввод резервного насоса, переключение насосов в зависимости от количества отработанных часов;

• контроль и управление параметрами общекотельного оборудования, поддержание температурных графиков по температуре наружного воздуха;

• учет выработанной и потребленной энергии, расчет удельных норм расхода топлива на выработку тепловой энергии.

| Система химической очистки воды |

| Котел |

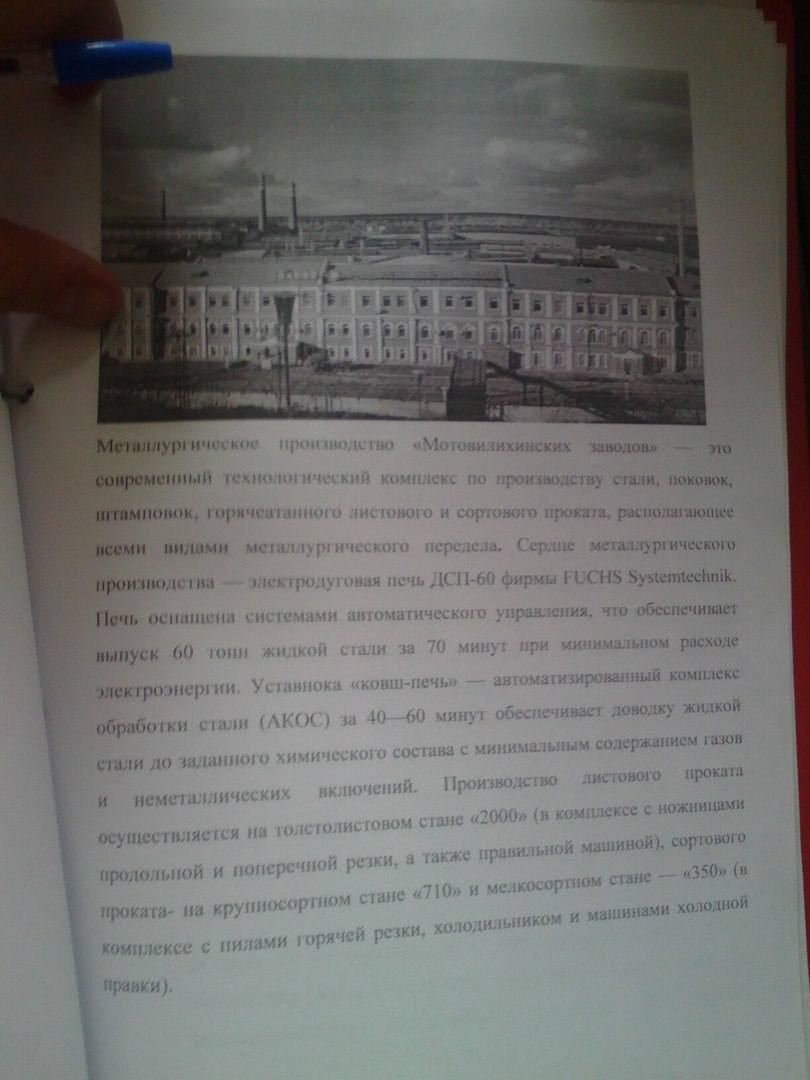

ОАО «Мотовилихинские заводы»

Металлургическое производство «Мотовилихинских заводов» - это современный технологический комплекс по производству стали, поковок, штамповок горячеатанного листового и сортового проката, располагающее всеми видами металлургического передела

Производство листового проката осуществляется на толстолистовом стане «2000» (в комплексе с ножницами продольной и поперечной резки, а так же правильной машиной). Сортового проката на крупносортном стане - «710» и мелкосортном стане – «350» (в комплексе с пилами горячей резки, холодильником и машинами холодной правки).

Кузнечное производство оснащено прессами усилием 1500 т, 2000 т и 3000 т, каждый из которых оснащен напольным рельсовым манипулятором.

Штамповки различной конфигурации изготавливаются на молотах с массой падающей части 1-6 т и гидравлических прессах усилием 450 т и 700 т.

Отличительной особенностью стали, выплавляемой на предприятии, является низкое содержание вредных элементов и неметаллических включений. По заказу потребителей специалисты «Мотовилихи» могут разработать различные варианты химического состава стали. Наличие практически всех видов термической обработки металлургической продукции позволяет решать любые задачи по упрочнению проката, поковок, штамповок в пределах потенциальных возможностей химического состава стали, из которой они изготовлены.

На «Мотовилихинских заводах» выстроена система контроля качества продукции, включающая современные неразрушающие виды контроля: ультразвуковой, магнитный, люминесцентный и рентгеновский. Это позволяет своевременно выявлять дефекты и оценивать макро- и микроструктуры поковок. штамповок, проката.

· В цехе 28 гидравлический пресс оснащен компьютерной системой управления, давление этим прессом составляет 300 тонн. Печь для плавления металла. Средства автоматизации: контроллеры, датчики давления и температуры. Прокатный стон, комплекс оборудования. В котором происходит пластическая деформация металла между валами.

· В цехе 26 установлены печи, включающие в себя крупно габаритные блоки, оборудующих теплотехническую часть печи со вспомогательным оборудованием, а так же систему автоматизации, такие как: системы автоматизации печи, датчики давления и температуры.

| Манипулятор и пресс в действии |

| Регулятор |

| Газораспределительная установка |

| Емкость для закалки |