Процесс алкилирования изобутана алкенами применяется в нефтеперерабатывающей промышленности с целью получения высокооктанового компонента товарного бензина.

Алкилирование алканов алкенами является равновесным экзотермическим процессом, обратным крекингу углеводородов:

RH + CH2 = CHR' ↔ RR' – CH – CH3 + Q (Q = 75-96 кДж/моль)

Реакция смещается вправо при понижении температуры, при температуре 300°К процесс можно считать необратимым.

Катализаторами алкилирования могут служить те же вещества кислотного типа, что и для алкилирования ароматических углеводородов: AlCl3, HF(безводная), H2SO4.

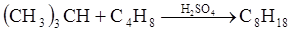

Из алканов к каталитическому алкилированию способны только изоалканы, имеющие третичный атом углерода. Алкены могут быть различными, но чаще используют н-бутилены, алкилирующие изобутан с образованием С8Н18, наиболее пригодным как компонент моторного топлива:

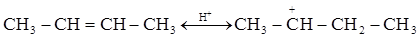

Целевой продукт алкилирования – изооктан – содержит смесь изомеров – 2,2,4; 2,2,4-, 2,3,4-, 2,3,3 -триметилпентан. Причина лежит в особенностях механизма реакции, осложненной процессами изомеризации. Общепринято, что каталитическое алкилирование изоалканов идет через промежуточные образования ионов карбония.

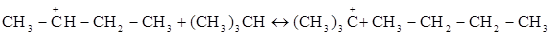

Вторичный ион карбония менее устойчив, чем третичный, вследствие чего происходит быстрый обмен гидрид-ионом с изопарафином:

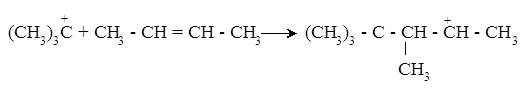

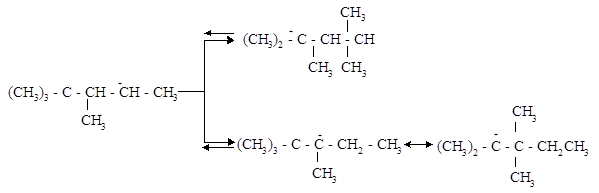

Образующийся третичный карбоний-катион реагирует с исходным олефином:

Получившийся ион карбония склонен к внутримолекулярным перегруппировкам, сопровождающимся миграцией водорода и метильных групп.

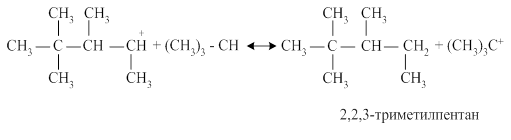

Ионы карбония взаимодействуют с изобутаном, в результате чего получается С8Н18 и третичный бутил-катион:

Состав изомеров зависит как от стабильности промежуточных карбоний-ионов, так и от обменной скорости с изобутаном.

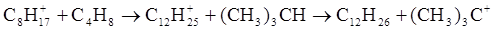

Побочные реакции:

1)

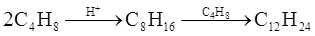

2)  и т.д.

и т.д.

В результате побочных реакций получаются ненасыщенные полимеры, ухудшающие качество алкилата и ведущие к повышенному расходу катализатора.

Применение избытка изоалканов подавляет все побочные реакции, положительно влияет на выход и качество алкилата, повышает его октановое число, снижает расход катализатора, оптимальным является отношение изоалкан:алкен равное (4:6):1. С использованием серной кислоты в качестве катализатора температура процесса равна 5-15°С, фтороводородной кислоты – 20-30°С. Расход серной и фтороводородной кислот составляет 250кг и 0,7кг на тонну алкилата.

Рассмотрим процессы сернокислотного алкилирования и фтористоводородного алкилирования.

Сернокислотное алкилирование. Важными характеристиками для технологического оформления процессов жидкофазного алкилирования изобутана олефинами в присутствии H2SO4 являются взаимные растворимости изобутана и H2SO4. Растворимость изобутана в H2SO4 невелика и заметно снижается с уменьшением концентрации кислоты, (табл.1).

Таблица 1. Растворимость изобутана в H2SO4.

| Концентрация H2SO4 % (масс.) | 99,5 | 98,7 | 96,5 |

| Растворимость изобутана в H2SO4 при температуре 13,3 ˚С % (масс) | 0,10 | 0,07 | 0,04 |

Растворимость серной кислоты в изобутане имеет более низкие значения, вследствие чего необходимо применять интенсивное перемешивание реакционной смеси. При этом октановые характеристики сернокислотного алкилата находятся в прямой пропорциональной зависимости от степени диспергирования. Наилучшие по качеству алкилаты образуются при использовании 98 - 99 %-ной H2SO4.

Химические свойства примесей в сырье оказывают различное влияние на степень разбавления H2SO4 в ходе реакции алкилирования. Более низкие температуры проведения реакции алкилирования и высокие соотношения изобутан/олефин благоприятно сказываются на выходе и составов алкилатов и расходе H2SO4.

Увеличение времени контакта в интервале 0,6 - 6,0 мин способствует повышению выхода алкилата и содержания фракции в алкилате при одновременном росте октанового числа.

Фтористоводородное алкилирование. Преимущества фтористоводородного алкилирования по сравнений с сернокислотным:

1) легкая регенерируемость катализатора, обеспечивающая меньший его расход (в 100 с лишним раз);

2) возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и HF;

3) возможность применения более высоких температур в реакторе с обычным водяным охлаждением, обусловленная меньшим влиянием температуры на протекание вторичных реакций и снижение качества алкилата;

4) небольшая металлоемкость узла алкилирования (необходимый удельный объем реактора составляет 0,0059 - 0,0107 объема на один объем алкилата в сутки, что примерно в 10 - 15 раз меньше, чем у сернокислотного контактора, и в 25 - 35 раз меньше, чем у каскадного реактора.

Для области температур 0 - 60 °С взаимные растворимости изобутана и HF приведены в таблице 2.

Таблица 2. Взаимные растворимости изобутана и HF.

| Температура, ˚С | Растворимость, % (масс.) | Температура, ˚С | Растворимость, % (масс.) | ||

| Изобутан в HF | HF в изобутане | Изобутан в HF | HF в изобутане | ||

| 2,4 | 0,40 | 3,5 | 1,05 | ||

| 2,6 | 0,47 | 5,4 | 1,50 | ||

| 2,9 | 0,54 | 6,3 | 1,87 | ||

| 3,2 | 0,63 |

Значительным преимуществом фтористоводородного процесса является лучшее качество алкилата на пропиленовом и обогащенном пропиленом сырье без значительного увеличения расхода катализатора.

Методическая часть.