Понимая что дилеры будут сопротивляться, Тойота решила оплачивать доставку деталей сама. Было подсчитано, что если изо всех одиннадцати РРЦ товары будут уходить дилерам каждую ночь, то дополнительные затраты на перевозку будут полностью компенсированы упрощением процесса поиска деталей, снижением стоимости содержания запасов и избавлением от дорогих экстренных доставок. Стабильный изо дня в день объем заказов позволял объединить некоторые маршруты грузовика, развозящего детали. Оставалось решить последнюю проблему, связанную с неожиданным появлением покупателей, которые требовали запчасти, отсутствовавшие у дилера на складе. Конечно, как и раньше, деталь можно было доставить самолетом за одну ночь. Но и в этом случае потребитель оставался недоволен. Он ведь всегда хочет, чтобы его машина была отремонтирована немедленно! Заказывая каждый вечер ровно столько деталей, сколько было продано в течение дня, можно разительно сократить уровень запасов. По ходу уменьшения среднего запаса деталей каждого наименования дилеры могли увеличить число имеющихся наименований запчастей. Вместо того чтобы держать сотню деталей, которые нужны часто, но не иметь ни одной из тех, которые нужны редко, дилеры могли хранить небольшие запасы запчастей весьма широкого ассортимента. B таком случае покупатель имел бы гораздо большие шансы обнаружить у дилера «редкую» деталь, (например бампер для своей старой Toyota).

Руководители североамериканского подразделения Toyota только к концу 1980-х годов осознали все преимущества организации работы складов по вытягивающему принципу, применяя который можно было адекватно реагировать на покупательскую активность. Даже такой продвинутой компании, как Toyota, понадобилось несколько лет, чтобы запустить систему на полную мощность.

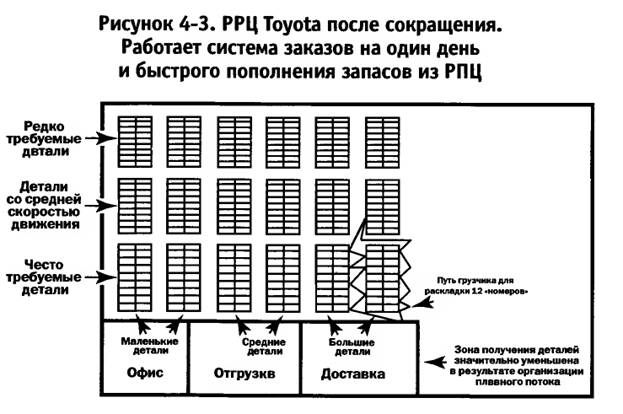

Склад был систематизирован для минимизации времени сбора партии и контроля работника склада. Резервные ячейки использовались для хранения излишков.

Весь рабочий день делился на 12мин циклы, Интервал подобной длины позволял с помощью стандартной тележки погрузить максимум деталей, не сильно удлиняя при этом маршрут движения.

Во время каждого цикла сотрудник, как теперь стали называть грузчика, работающего повременно, должен был собрать (или разложить) разное количество «номеров» деталей, которое зависело от их размера.

Например, за двенадцать минут обхода сотрудник мог собрать тридцать номеров маленьких деталей, двадцать средних или двенадцать больших. Между зoнами разгрузки и погрузки была установлена контрольная доска, по которой все могли видеть, сколькo осталось выполнить циклов и сколько на это есть времени. Каждому сотруднику вы давалась горсть магнитных фишек определенного цвета, которые он должен был прилеплять к соответствующему квадрату на контрольной доске по завершении очередного цикла. Подобный метод визуального контроля на складе, где общение людей друг с другом крайне ограничено, позволял всем видеть, как реально продвигается работа. Контрольные доски ликвидировали необходимость для «лидеров команд» (так стали называть бригадиров-мастеров) в наблюдении за командами. Одного взгляда на контрольную доску было достаточно, чтобы понять, кто отстает от графика и кoму требуется помощь.

Правая часть контрольной доски была свободна. Напротив зон, где отмечалось выполнение каждого цикла, рабочие могли вписать причину, по которой цикл не был завершен вовремя. На основе таких комментариев планировалась работа кайдзен - команд, которые появились в 1992 году. Одним из первых мероприятий кайдзен было создание новых тележек. «Правильные» тележки, наилучшим образом соответствующие потребностям каждого типа деталей, удалось сделать из подручных средств: отходов материалов и ненужных запчастей. Вмещая только определенное число детaлей, они создавaли еще один способ визуального контроля. Например, для перевозки тридцати небольших деталей в тележке имелось тридцать специaльных ячеек.

Когда склaды начaли работать по точным циклам, центрaльный компьютер Toyota, находившийся в Торренсе, был перепрограммирован так, чтобы группировать заказы от дилеров в соответствии c расположением ячеек в каждом РРЦ. В нарядах на сбор детaлей, которые выводились в каждом РРЦ в начале смены, точно учитывался порядок расположения ячеек. Наряды делили всю работу на двенадцатиминутные циклы, которые учитывaли размеры деталей и условия работы в каждом РРЦ. Листки с нарядами раскладывались по отделениям ящика, предназначенного для раздачи заданий. Когда рабочий подходил к ящику за очередным двенадцатиминутным заданием, он просто забирал листок из соседнего отделения. Таким образом, ликвидировaлась всякая несправедливость в распределении заданий. Чтобы процесс сборки и погрузки детaлей шел гладко, каждый рабочий должен был сделать пять «ходок» за час. Забирая наряд из отделения, он надписывaл сверху время начaла выполнения задания. Визуальный контроль хода работы ликвидировaл потребность работать на опережение, чтобы не отстать от остaльной системы. Подобная спешка, ставшая на складах традиционной, неизбежно вела к ошибкам, так как рабочие зачастую клaли детaли не в те ячейки и забирали из ячеек не то, что нужно. Спустя шесть лет, в августе 1995 года, Toyota была готова перейти от еженедельного приема заказов от дилеров к ежедневному, не нанимая при этом дополнительный персонал в РРЦ. В конце 1995 года двадцать два грузчика из РРЦ, расположенного около Бостона, могли собирать 5300 «номеров» деталей в день, в то время как фирме Chrysler, использовавшей традиционную практику складирования, требовалось сто грузчиков, чтобы собрать 9500 «номеров» деталей в день. Соотношение производительности получалось 2,5 к 1.

Таким образом без особых технических средств удались сократить потребность в площадях и увеличить производительность.