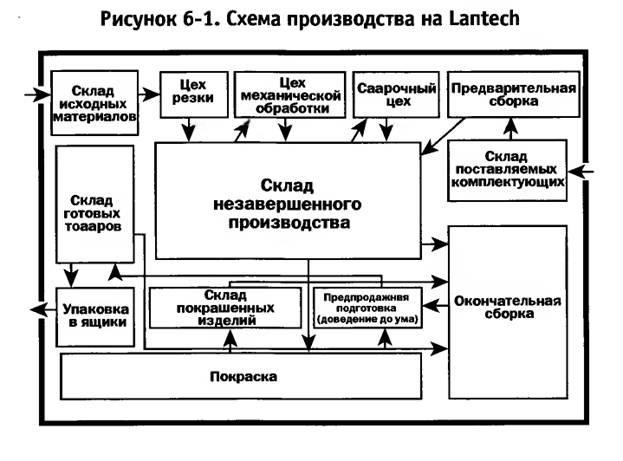

Развитие 15 лет от идеи до крупной компании (1973-1988). Организация производства по стандартному методу. Проблемы: необходимость проталкивание, функциональная разделенность, длительное проектирование, слабое качество, большие потери времени, постоянные переделки, лишние запасы, приоритетные заказы, прыгание по задачам инженерной службы. 16 недель между поступлением детали и отгрузкой машины при том что реально машину можно было сделать за 3дня, львиная доля уходила на ожидание деталями в очереди на обработку в новом цехе..

Сбытовики хитростью обходили систему – заказывали машину когда не было заказчика а потом переделывали под появившегося клиента. Когда проталкивал сам хозяин – машину делали за 4 дня но срывались сроки по другим заказам и хаос только увеличивался.

Затем проиграла суд по патентам и появились конкуренты делающие по более низким ценам тот же товар – кризис.

1990 – установили новую систему MRP чтобы каждый рабочий видел что ему нужно из материалов в каждый момент времени, какое его задание и какая ситуация по заводу в целом. Хотя каждый рабочий «контролировался» но появились ошибки планирования из-за увеличения объема информации и появления вероятностных планов.

Бережливое производство.

Сразу после начaла работы разработaли простой план, согласно которому четыре типа машин, до этого изготавливавшиеся вместе методом «партий и очередей», должны были теперь производиться отдельно. Все производственные службы должны были быть ликвидированы, а взамен них создано четыре производственных ячейки — по одной для каждого типа машин. Все виды операций должны были быть выстроены так, чтобы каждый станок, установленный в ячейке, работaл в непрерывном потоке.

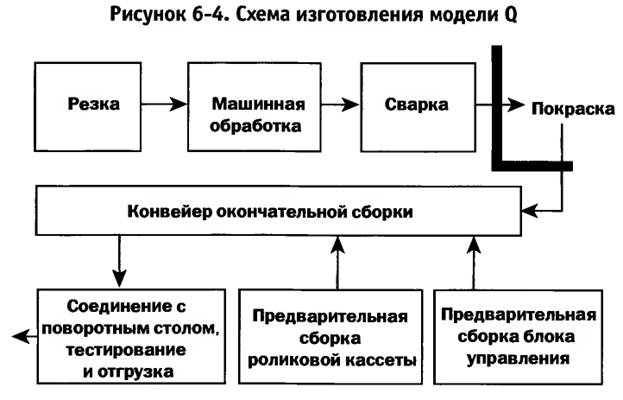

Модель T/V, которая вскоре была заменена моделью Q, была своего рода проверкой на прочность. Из лучших рабочих Lantech была сформирована команда, которой поручили за одну неделю разработать и запустить производство по плану, изображенному на рис. 6-4.

Операцию по резке разместили непосредственно рядом с машинной обработкой, которая выполнялась в двух шагах от сварки. Хотя операция покраски остaлась центрanизованной, непрерывный поток опять подхватывaл детaли на стадиях предварительной и окончательной сборки. Тестирование и упаковка в ящики производились рабочей командой в конце производственной цепочки.

И хотя в смену изготавливалось только восемь машин (то есть одна штука в час), окончательная сборка стала производиться при помощи движущегося конвейера, который задавал ритм всей системе. Каждое утро оператор режущего станка начинал работать, ориентируясь на изготовление одной упаковочной машины в час.

Через час после начала был готов полный набор деталей, требуемых для изготовления каркаса.

Всего три фута отделяло станок механической обработки от режущего станка. Еще четыре фута — и готовые изделия попадали к сварочному аппарату. Четырнадцать часов спустя (поло-вина времени была потрачена на покраску) готовая машина уже стояла в зоне погрузки.

Чтобы такая система заработала, на Lantech пришлось полностью изменить годами устоявшиеся представления о том, как выполнять работу и о том, что значит «работать вместе». Поскольку все операции стали напрямую влиять друг на друга и в системе больше не стало буферов, требовалось, чтобы все ориентировались только на стандартную работу, описывающую наиболее оптимальный способ действий за отпущенное на нее время, и то, как всегда делать ее правильно c первого раза. (Иными словами: либо весь участок работает, либо весь не работает.)

Команда описывала каждую работу в виде диаграммы, которая выставлялась на всеобщее обозрение. Поскольку в новой системе машины изготавливались только под конкретный заказ (вспомните, что, так как время выполнения заказа удалось уменьшить с шестнадцати недель до четырнадцати часов, более не требовалось делать машины про запас, чтобы обеспечить быструю доставку), жизненно важно было ввести понятие времени такта. Время такта — это частное от деления числа машин, которое надо сделать в день, чтобы выполнить заказ, на число рабочих часов в день. (Если надо сделать в смену восемь машин, то время такта будет равно одному часу.)

Важно заметить, что когда поток заказов невелик и не надо использовать оборудование на 100%, время такта увеличивается. Поскольку оборудование теперь работает медленнее, часть рабочих можно направить в другие подразделения Lantech, а каждый оставшийся будет выполнять не одну операцию, а несколько. Данный способ производства разительно отличается от традиционного, когда в случае отсутствия заказов работа все равно ведется для того, чтобы создать запасы на будущее.

Надо было реализовать еще два подхода. Во-первых, Lantech требовалось привести размеры многих станков (например, для резки или механической обработки) к «правильным», а иногда и изготовить новое оборудование, которое бы рационально вписывалось в конфигурацию ячейки.

Как оказалось, этим вполне могли заняться -рабочие, деятельность которыx оказалась ненужной в результате оптимизационных мероприятий.

Во-вторых, Lantech надо было научиться быстро переналаживать все имеющееся оборудование так, чтобы можно было практически мгновенно перейти от производства деталей для одного типа машины к производству деталей для другого типа. Когда новая концепция производства только обсуждалась, многие работники начали сопротивляться новому подходу.

Вспоминает Боб Андервуд, один из самых квалифицированных рабочих на заводе: «Мы привыкли работать в системе, где каждый из нас умел высокопрофессионально делать что-то одно —сваривать, сверлить или разбраковывать детали и возвращать их в производство, чем, собственно, занимался я. Каждый в своем отделе спокойно выполнял свою работу c той скоростью, которая бьиа ему удобна. Как только мы справлялись с дневной нормой, нас оставляли в покое. Но настоящее удовлетворение доставляли авралы, тушение пожаров». В такие моменты в Lantech появлялся специальный отдел пожарных-добровольцев, которые могли в срочном порядке ликвидировать задержки по срочным («горящим») заказам. Я был одним из лучших «пожарных» на Lantech, и мне безумно нравилась такая работа».

Новая система стандартной работы и времени тактa, напоминaла инженеру по организации производства старый добрый надзор, а надзор был не в почете у профессионалов. Альтернативой надзору было самостоятельное установление командами стандартов работы. Более того, Хикс предлагал делать упаковочные машины по одной, но зато целиком — от начaла до конца. Поскольку команда сaма определяет стандарт работы, оборудование, по совету Хикса, должно было быть расставлено в цехе таким образом, чтобы обеспечить выпуск машин по одной штуке. Концепция времени такта должна заменить привычку работать «вперед» и ликвидировать потребность постоянно «тушить пожары». Андервуд считaл, что «все это больше походило на пустые байки. Я был уверен, что это никогда не сработает».

Когда, по завершении недели, отпущенной на реорганизацию, участок был готов к действию, ничего не заработало. Всплыл целых ворох проблем, которые до этого были незаметны из-за многочисленных запасов и традиционных методов труда. Некоторые операции оказaлись пропущенными и не были включены в диаграммы стандартной работы. Небрежный уход за оборудованием, который никого не волновал, постоянно вызывал остановки всей ячейки, снабжение ее детaлями не отличaлось особой надежностью. Всем казaлось, что новая концепция Рона Хикса никогда не будет реализована в Lantech

. И вот тогда пришло время сказать свое слово директору по производству: На собрании я заявил, что отныне я полностью посвящаю себя бережливому производству и буду работать круглые сутки, включая выходные дни, пока не решу все проблемы, возникающие в нашей ячейке. Я особо отметил, что ни одной секунды своего времени я не потрачу на то, чтобы обсуждать, стоит или нет возвращаться к старому способу ра-боты «партиями и очередями».

Постепенно все стало вставать на свои места.

Следующие три момента существенны для перехода к бережливому производству в любой организации: дальновидность, виртуозное владение техникой и глубокая вера в успех.

Иногда роль вдохновителя приходится исполнять одному человеку, а иногда, как на Lantech, эту роль разделяет между собой группа лидеров. Однако в любом случае идеи трансформации должны распространиться по всей организации и «достучаться» до каждого.

K осени 1992 года всю производственную систему Lantech удалось трансформировать из «партий и очередей» в поток единичных изделий, включая и участок, изготавливавший самую большую машину Lantech, модель Н стоимостью 50000 долларов, которую теперь стали выпускать со скоростью одна штука в неделю. Новая схема завода показана на рис. 6-5.

Результаты трансформации ошеломляли. Хотя число сотрудников Lantech не изменилось и составляло 300 человек, количество отгруженныx машин с 1991 до 1995 года возросло вдвое. Росту продаж способствовали подъем рынка, агрессивная политика ценообразования Lantech, направленная на захват рынка, а также выпуск новых продуктов. Завод, еще недавно до крыши заставленный запасами, теперь имел 30% пустых площадей, и это при условии, что выпуск вырос в два раза.

Число дефектов, о которых сообщали потребители, сократилось с 8 на одну машину в 1991 году до 0,8 на машину в 1995 году.

Время изготовления машины сократилось с 16недель до 14 часов.

Процент поставленных машин точно в срок (в указанный потребителем день) возрос с 20 до 90%.