Рассмотрим здесь два свойства, с которыми придется неоднократно встречаться в дальнейшем: влажность и плотность древесины.

Влажность может быть представлена в виде одной из следующих величин:

- абсолютная влажность;

- относительная влажность.

Абсолютной влажностью называют содержание воды в древесине, выраженное в процентах по отношению к массе абсолютно сухой древесины.

Относительной влажностью называют содержание воды в древесине, выраженное в процентах по отношению к массе влажной древесины. Для перехода от относительной влажности Womн, к абсолютной Wa6c пользуются очевидными соотношениями:

Womн = 100 Wa6c / (100 + Waбс); (1.2)

Wa6c = 100 Womн / (100 - Woтн). (1.3)

В дальнейшем под влажностью всегда будет подразумеваться относительная влажность без специальных оговорок, за исключением тех случаев, когда это может привести к недоразумениям.

Влажность древесины свежесрубленного дерева зависит от его породы, условий произрастания, времени года и составляет для хвойных пород в среднем 54...61 %, для лиственных - 45...53 %. При длительном хранении древесина высыхает до достижения равновесной влажности с окружающим воздухом. Это состояние называют воздушно-сухим (сокращенно - в.с), соответствующая ему влажность зависит от температуры и относительной влажности воздуха. Для средних широт России воздушно-сухому состоянию отвечает влажность древесины 20...25 %.

Плотность древесины также может быть представлена разными величинами. Различают плотность древесного вещества, плотность древесины как физического тела и условную плотность древесины.

Плотность древесного вещества практически не зависит от породы древесины и с достаточной для технологических расчетов точностью может приниматься равной 1,54 г/см3.

Плотность древесины определяется как масса абсолютно сухой древесины, отнесенная к единице ее объема. Разумеется, плотность древесины меньше по величине, чем плотность древесного вещества, так как древесина имеет пористую структуру. Объем пор в абсолютно сухой древесине составляет от 50 до 80 % от объема древесины и связан с плотностью соотношением

Vnop = 100 (1 - m /1,54) = 100 (1 - 0,643 m), (1.4)

где Vnop - объемная доля пор в процентах от объема древесины; т - плотность абсолютно сухой древесины, г/см3. Среднюю плотность наиболее распространенных пород можно принимать равной (в г/см3): ели 0,44; сосны 0,47; пихты 0,38; лиственницы 0,65; осины 0,43; березы 0,60; быстрорастущих тополей от 0,36 до 0,42.

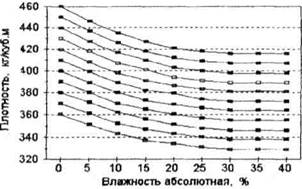

Рисунок 1.1- Изменение условной плотности в зависимости от

влажности древесины

Условная плотность - это количество древесного вещества, заключенного в единице объема влажной древесины (в г/см3 или кг/м3). При увлажнении до точки насыщения или высушивании размер образца древесины изменяется - увеличивается за счет набухания или уменьшается в результате усушки, поэтому условная плотность всегда меньше плотности той же древесины в абсолютно сухом состоянии (рисунок 1.1).

Качество и виды сырья

Оценке качества древесного сырья, поступающего на предприятие, уделяется исключительно важное внимание. Обычно эта оценка производится по данным предварительного наружного осмотра. При необходимости полученная информация может быть дополнена результатами лабораторных анализов. К признакам, которые характеризуют качество и пригодность древесины для переработки, относятся:

- ширина годичных колец;

- сучковатость;

- прямизна и округлость ствола;

- гниль, поврежденность грибами и насекомыми;

- прочие признаки.

Ширина годичных колец является косвенным указанием на плотность древесины. Как правило, узкие годичные кольца характерны для более плотной древесины. В практике отечественных предприятий древесину с шириной годичных колец от 2,5 мм и выше относят к широкослойной, от 1 до 2,5 мм - к среднеслойной, менее 1 мм - к узкослойной.

Сучки представляют собой плотную (до 0,7 г/см3)темную древесину, состоящую из коротких грубых волокон. При производстве целлюлозы сучки не провариваются и в последующих стадиях технологического процесса могут быть легко отделены от волокнистой массы при сортировании. Однако небольшое количество волокон отщепляется с поверхности размягченных сучков и загрязняет целлюлозу мелкой кострой. Существующие стандарты предусматривают учет числа и размеров сучков при отнесении древесины к той или иной категории качества.

Прямизна и округлость ствола считаются признаками здоровой древесины. Кривизна ствола затрудняет окорку и дефибрирование. Эксцентричная, овальная форма поперечного сечения ствола обычно сопровождается кренью - утолщением и уплотнением поздней части годичных слоев. Крень плохо пропитывается варочными растворами, увеличивая количество непровара и костры, но не исключает возможность переработки древесины.

Гниль - это видоизмененная под воздействием грибов и в большей или меньшей степени разрушенная древесина. Наиболее благоприятные для роста грибов условия: температура 20...35 ° С, влажность 30...50 °/о. В зависимости от степени изменения древесины можно выделить несколько стадий гниения: грибные пятна и полосы - древесина изменяет цвет, но гниение незаметно; твердая гниль - в древесине появляются видимые нарушения структуры; мягкая гниль - появляются грибницы, ямочки, трещины, древесина легко ломается, крошится, расщепляется пальцами; дупло - результат воздействия не одного гриба, а грибных ассоциаций.

К видам гнили, наиболее распространенным на складах древесины, относятся: синева; мраморная (белая) гниль; красная гниль; бурая гниль.

Синева вызывается грибами Cerastomella pilifera, которые питаются содержимым клеток. Синева существенно не снижает качество древесины и относится к допустимым порокам, однако полуфабрикаты из такой древесины имеют худшую белизну и труднее отбеливаются. Техническими нормами допускается поверхностная синева в виде отдельных пятен на торце ствола.

Мраморные гнили характерны для лиственной древесины. Вызывающие их грибы, в частности, Forties fomentarius, относятся к лигниноразрушающим. Они поражают центральную часть ствола. Первая стадия этой гнили не ухудшает выхода и качества полуфабрикатов, пораженная древесина допускается к переработке. При конечной стадии, когда цвет древесины становится желтовато-белым или мраморно-белым с темными линиями и развивается трухлявость, выход и прочность полуфабрикатов падает; такая древесина к переработке не допускается.

Красная гниль вызывается грибами Trametes pint (возникает на растущем дереве) и Polyporus vaporarius (сухая гниль, способная развиваться и на срубленном дереве). Гниль проявляется в виде красно-бурых пятен на торце дерева и полос на продольном разрезе. С развитием гниения древесина распадается на сухие кубики. Переработка древесины в этой стадии загнивания недопустима.

Бурая гниль часто поражает сосну и ель (гриб Polyporus borealis), лиственницу (Fomes officinalis, Stereum abietinum), березу и осину {Fomes igniaris). В начальной стадии поражения центральная часть ствола приобретает бурую окраску. В этой стадии гниль не препятствует использованию древесины. Для конечной стадии характерно образование пустот и трещин, заполненных белыми пленками грибницы, древесина становится непригодной для переработки.

Разрушение древесины грибами сопровождается уменьшением ее плотности и увеличением растворимости в 1 %-ном растворе гидроксида натрия. Эти изменения лежат в основе лабораторных методов контроля качества.

Повреждают древесину также насекомые и их личинки. Короед оставляет на поверхности древесины неглубокие поверхностные бороздки, не оказывающие влияния на выход и качество полуфабрикатов. Более вредна червоточина, представляющая собой ходы, проникающие в толщу древесины. Нередко они заполнены грязью и способствуют проникновению грибковых заболеваний, поэтому сортность древесины, пораженной червоточиной, понижается.

Из прочих признаков качества отметим такие пороки, как трещины и поверхностная обгорелость ствола. Трещины не влияют на технологический процесс, на выход и свойства полуфабрикатов, поэтому не имеют существенного значения для целлюлозно-бумажного производства. Обгорелость, напротив, совершенно недопустима, так как частички угля не поддаются воздействию реагентов и сильно повышают сорность полуфабрикатов.

На целлюлозно-бумажные предприятия поставляется древесное сырье следующих видов:

- балансы;

- дровяная древесина;

- технологическая щепа;

- щепа из всего дерева;

- опилки.

Балансами называют хвойную и лиственную древесину из стволов толщиной в верхнем отрубе 60...240 мм (такую толщину имеют деревья в возрасте приблизительно от 50 до 200 лет). Балансовая древесина являемся традиционным и наиболее качественным видом сырья.

К технологическим дровам относят древесное сырье, преимущественно лиственных пород, поставляемое в колотом виде. Для них характерно: высокое содержание различных гнилей, большие отклонения по кривизне, сильная сучковатость и засоренность корой, разнообразие размеров, смешанный породный состав. Единственный, но весомый аргумент в пользу употребления технологических дров - значительно более низкая цена на них в сравнении с балансами.

Технологическая щепа производится в местах накопления древесных отходов и поставляется на целлюлозно-бумажные предприятия в готовом виде. Ее источниками являются: лесопильные отходы; отходы деревообрабатывающих предприятий; лесосечные отходы и тонкомерная древесина.

Лесопильные отходы (горбыли и рейки) образуются при изготовлении пиломатериалов из деловой древесины. Их характерной особенностью является то, что они практически целиком состоят из заболони сосны и ели. Это делает лесопильные отходы ценным сырьем для производства всех видов волокнистых полуфабрикатов.

Отходы деревообрабатывающих предприятий - мебельных, домостроительных и т. п. - обычно имеют смешанный породный состав. Щепа из них неоднородна по фракционному составу (по размерам частиц), но вполне пригодна для выработки многих видов волокнистых полуфабрикатов.

Лесосечные отходы и тонкомерная древесина (толщиной 3...5 см) скапливаются на лесосеках при рубках ухода и там же измельчаются. Качество щепы обычно невысокое, она содержит много коры, сучьев, мелкого сора.

Все более широкое использование технологической щепы целлюлозно-бумажными предприятиями стимулируется низкими ценами на этот вид сырья.

Щепу из всего дерева стали перерабатывать некоторые целлюлозные заводы США в начале 70-х годов прошлого века. Толчком к этому послужило создание специальных передвижных машин «Chiparvester» для измельчения целого дерева, вместе с кроной и корой, прямо в лесу. Такая возможность привлекает максимально полным использованием заготавливаемой древесины и считается перспективной. Серьезные трудности, связанные с низким качеством щепы, пока ограничивают масштабы ее применения, однако успехи в области разработки специального оборудования и технологии «облагораживания» щепы дают основания для оптимисти-

Опилки хвойных пород стали применять в значительных количествах для производства волокнистых полуфабрикатов с конца шестидесятых годов прошлого века благодаря созданию специализированных варочных установок непрерывного действия. Из-за повреждения пилами значительной доли трахеид выход и прочностные свойства полуфабрикатов (целлюлозы и полуцеллюлозы) из опилок ниже, чем из щепы.