К основным параметрам, характеризующим процесс измельчения древесины, относятся:

- размер (длина и толщина) щепы;

- производительность рубительной машины;

- полезная мощность и расход энергии.

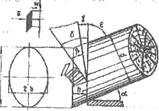

Длина щепы регулируется величиной выступа ножей h над поверхностью ножевого диска. Так как бревно подводится к диску не под прямым углом, отрубаемая шайба имеет форму эллипса (рисунок 1.7) с осями 2а и 2b:

2a = d / сosa 1; 2b = d/cosa 2, (1.12)

где d - диаметр бревна; a 1- угол наклона оси патрона к горизонтальной плоскости; a 2 - угол между проекцией оси патрона и оси вала на горизонтальную плоскость.

Длина щепы L определяется по формуле

L = h / (cos a 1·cos a 2). (1.13)

Это выражение позволяет вычислить величину выпуска ножей для получения щепы заданной длины.

Толщина щепы зависит от свойств древесины:

x = (Kск + f 1 Kр) L / Kсж, (1.14)

где х - толщина щепы, мм; L - длина щепы, мм; f 1 — коэффициент трения между слоями древесины в момент скалывания (f 1 = 0,6...0,7); Kск - предел прочности древесины на скалывание вдоль волокон, МПа; Kр - предел прочности древесины на разрыв в направлении, перпендикулярном волокнам, МПа; Kсж - предел прочности древесины на сжатие вдоль волокон, МПа.

Рисунок 1.7 - Геометрические параметры резания: h - выпуск ножа; α -суммарный угол наклона и поворота патрона; β -угол заточки ножа; ε -угол встречи; γ - угол затягивания; δ - угол резания; d - диаметр бревна; 2 а - большая ось эллипсоида резания; 2b - малая ось эллипсоида резания

Пределы прочности различных пород древесины в воздушно-сухом состоянии приведены ниже. Чаще всего толщина щепы составляет 15...20 % от ее длины. Наиболее толстая щепа получается, при равных условиях рубки, из сосны и березы.

Пределы прочности (в МПа):

Kск Kр Kсж

Ель 4,9...5,5 4,5 39

Сосна 5,3...6,8 5,0 28

Пихта 3,6...5,2 5,0 25

Лиственница 4,8 7,0 30

Береза 7,0... 9,2 10,8 46

Осина 5,7 6,9 37

Теоретическая производительность рубительной машины Q теор может быть определена произведением объема каждой отрубаемой шайбы V шна число отрубов в единицу времени N отр:

Q теор = V ш N отр. (1.15)

Поверхность отруба представляет собой эллипс (рисунок 1.7) площадью F:

F = π d 2/4cos a 1cos a 2;(1.16)

умножив площадь на толщину шайбы h,получим ее объем

V ш = π d 2 h /4cos a 1cos a 2,(1.17)

или, с учетом выражения (1.13)

V ш = π d 2 L /4. (1.18)

Число отрубов в единицу времени находится перемножением частоты вращения диска п и числа ножей на диске z:

N отр = nz. (1.19)

Подставив выражения (1.18) и (1.19) в (1.15), окончательно получим

Q теор = π d 2 Lnz /4. (1.20)

Здесь d - наибольший диаметр бревен, на который рассчитана машина. Фактическая производительность машины ниже теоретической. При ее определении нужно заменить d на средний диаметр перерабатываемых бревен d ср,а также учесть неполноту использования рабочего времени и возможные отклонения реальной длины щепы от расчетной. В результате фактическая производительность может составлять 70 % и выше, снижаясь при неблагоприятных обстоятельствах (например, при рубке коротких тонкомерных балансов) до 20 %.

Полезная мощность резания зависит от удельного усилия резания р и тех же величин, что входят в выражение (1.20):

N 0 = 1000 π d 2 рnz /60· 102· 4cos a 1cos a 2, (1.21)

где N0 - полезная мощность, кВт; р - удельное усилие резания, Н/мм; d - максимальный диаметр бревна, м; п - частота вращения диска, мин'1; z - число ножей на диске.

Из выражений (1.20) и (1.21) видно, что как полезная мощность резания, так и производительность пропорциональны квадрату диаметра бревна, поэтому удельный расход энергии на резание не зависит от диаметра бревен:

E р = N 0/ Q теор - 0,276 p / h,(1.22)

где E р - полезный удельный расход энергии, кВт· ч/м3; h - выпуск ножей, мм; р - усилие резания, Н/мм.

Полный удельный расход энергии складывается из полезного расхода, расхода за счет холостого хода, работы без нагрузки и других статей. Некоторые практические данные при рубке различных древесных пород с влажностью 30...50 % приведены ниже.

| Усилие резания, | Расход энергии, | |

| Н/мм | кВт· ч/м 3 | |

| Ель | 70...90 | 1,5...2,1 |

| Сосна | 85... 105 | 2,1... 2,4 |

| Пикета | 60...85 | 1,5...2,1 |

| Лиственница | 85... 105 | 2,1...2,4 |

| Береза | 110... 140 | 2,6...3,3 |

| Осина | 70...90 | 1,4...2,1 |

К числу основных факторов, оказывающих влияние на параметры процесса, относятся:

- порода, влажность и температура древесины;

- величина выпуска ножа;

- угол заточки ножа;

- скорость резания.

Влияние породы древесины на удельный расход энергии показано выше. Твердые породы требуют большего расхода энергии. При этом толщина щепы, получаемой из березы и лиственницы, такая же, как из других пород, а количество мелкой и опилочной фракций несколько большее.

Повышение влажности щепы до 30 % благоприятно влияет на процесс: снижается расход энергии, улучшается фракционный состав щепы и качество среза. При дальнейшем увеличении влажности до 50 % эти показатели также улучшаются, но в меньшей степени.

При рубке мерзлой древесины образуется значительно больше мелочи и отщепов. Это особенно сильно проявляется при переработке лиственницы, щепа из которой в мерзлом состоянии отличается повышенной хрупкостью: при ударе о заднюю стенку кожуха рубительной машины и при движении в щепопроводе к циклону мерзлая щепа подвергается заметному дополнительному измельчению. Для рубки лиственничной древесины специально сконструирована рубительная машина МРНС-150 с нижним выбросом. Задняя стенка кожуха в ней более удалена от диска, наклонена на 10° к вертикали и снабжена специальными гасителями удара щепы.

С увеличением выпуска ножа растет длина и толщина щепы, уменьшается количество мелких фракций и степень поврежденности волокон, снижается удельный расход энергии. Важную роль играет также величина зазора между лезвием ножа и контрножом - она не должна быть более 1 мм, оптимальное значение 0,5...0,8 мм.

Уменьшение угла заточки ножа β (см. рисунок 1.7) в пределах 20...50° благоприятно влияет на процесс резания. Ограничивающим фактором является твердость материала ножей, так как при малых углах заточки лезвие в большей степени подвержено деформациям и выкрашиванию.

Скорость резания в дисковых машинах можно вычислить по выражению

w p = 2π R p n / 60, (1.23)

где w p - скорость резания, м/с; R p - расстояние от оси диска до оси направляющего патрона, называемое радиусом резания, м; п - частота вращения диска, мин -1.

С увеличением скорости резания улучшается качество среза и сокращается количество мелочи. На удельный расход энергии этот фактор влияния не оказывает. В многоножевых рубительных машинах скорость резания составляет 20...25 м/с и более.