Сепаратор ОСЦП-10 предназначен для использования на предприятиях молочной промышленности в процессах непрерывного разделения теплого цельного молока на сливки и обезжиренное молоко с одновременной очисткой их от механических загрязнений и молочной слизи, а также для нормализации молока по жирности.

ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Саморазгружающийся сепаратор ОСЦП-10 с центробежной периодической выгрузкой осадка из барабана представляет собой полугерметичную конструкцию и состоит из приводного механизма, барабана, приемно-выводного устройства, гидроблока, внешнего кожуха (крышка и приемник осадка) и пульта автоматического управления.

-В приводном механизме применена фрикционная муфта с повышенным ресурсом работы за счет наружного расположения колодок относительно бандажа и, соответственно, лучшего их охлаждения.

-Применено тормозное устройство с регулируемым усилием торможения барабана с учетом износа накладок.

-В барабане сепаратора применена система, так называемого, "мягкого ввода" и газоотделения, позволяющая значительно повысить эффективность разделения молока, а также применены новые конструкции разгрузочных малогабаритных клапанов.

-Установка и снятие барабана с вертикального вала сепаратора может производиться без разборки самого барабана, что позволяет исключить механическое воздействие на подшипники и зубчатое зацепление привода.

-Конструктивно приемно-выводное устройство выполнено в виде моноблока с обеспечением установки напорных дисков без снятия крышки барабана.

-Гидроблок устанавливается непосредственно (через упругие элементы) на приемнике осадка сепаратора, а его конструкция позволяет свести до минимума время настройки и регулировки расходов буферной воды, обеспечивает управление выгрузкой осадка, как в автоматическом, так и в ручном режимах. Конструкция сепаратора обеспечивает низкие значения уровня шума при его работе (менее 80 ДбА). Это достигается:

-наличием внешнего кожуха с полыми стенками, заполняемыми водой;

-выполнением гидроузла с полыми стенками, охватывающими горловую опору привода;

-установкой внешнего кожуха на привод через амортизаторы.

Станина приводного механизма облицована коррозионностойкой листовой сталью.

Пульт управления выполнен в виде герметизированного ящика из коррозионностойкой стали, совмещающего в себе как силовую часть управления электродвигателем, так и систему автоматического управления и контроля работы сепаратора.

В комплект поставки сепаратора входят комплекты запасных деталей и инструмента.

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ СЕПАРАТОРА

Производительность сепаратора выполняют по формуле:

где М -производительность сепаратора, м3/с;

- технологический коэффициент сепаратора,

- технологический коэффициент сепаратора,  ;

;

— угловая скорость, рад/с;

— угловая скорость, рад/с;

Z – число тарелок, шт;

— угол наклона тарелки относительно горизонтали;

— угол наклона тарелки относительно горизонтали;

- соответственно максимальный и минимальный радиусы рабочей

- соответственно максимальный и минимальный радиусы рабочей

части тарелок;

d - диаметр жирового шарика минимальных размеров, dрасч = 1 - 3,5 мкм;

tм - температура молока, °С.

3 Моечные машины для зерна. Назначение, принцип действия, область применения, классификация. Комбинированная моечная машина с вертикальной отжимной колонкой.

НАЗНАЧЕНИЕ: Моечная машина предназначена для гидросепарирования и мойки зерна на мельницах и крупозаводах.

УСТРОЙСТВО: Машина состоит из загрузочного патрубка, моечных ванн с лопастным одним или двумя шнеками, двух сплавных камер, в нижней части которых установлены сопла, подающие зерно в центрифугальную отжимную колонку, состоящую из защитного кожуха, ситовой обечайки и ротора с бичами для вертикального перемещения зерна. Мойка укомплектована двумя клиноременными приводами, один для шнеков, другой - для ротора отжимной колонки. Применение моечной машины на мельницах с использованием запатентованной сокращенной схемы подготовки зерна (зерноочистки) к помолу позволяет без использования ситовеек получать выход высшего сорта (при зольности до 0,55%) 51% при общем выходе 75%.

Принцип действия машины заключается в следующем. Зерно через приемный патрубок 10 равномерно подается в моющую зону машины. Одновременно поступает вода. Ее расход контролируют ротаметром 8. Зерно, поданное в нижнюю часть машины, подхватывается гонками и поднимается вверх, проходя зону мойки, отжима и шелушения, камеру выброса. Уровень воды в зоне мойки изменяют установкой съемной крышки с отверстиями. Избыток воды из моющей зоны отводится через верхний край среднего цилиндра или через отверстия съемной крышки. Зерно в момент подъема под действием центробежной силы, создаваемой ротором, отбрасывается к поверхности ситового цилиндра.

В результате трения зерновок между собой и о чешуйчатое сито поверхность зерна очищается от надорванных оболочек и частично от зародыша и бородки, при этом с поверхности зерна удаляется избыточная влага.

Частицы, пройдя через отверстия в ситовом цилиндре, падают вниз. Частицы, осевшие на внешней поверхности кожуха, периодически смываются водой и вместе с основной массой отходов через кольцевой конусный канал 13 выводятся из машины.

Пуск машины проводят дистанционно с центрального пульта управления. При необходимости аварийной остановки или для выполнения работ по наладке и регулированию можно остановить и запустить машину с помощью индивидуального кнопочного поста управления.

В корпусе машины (в зоне мойки) устанавливают дверцу с решеткой. Подачу воды в зону увлажнения и мойки регулируют с помощью вентиля перед ротаметром. При этом положение поплавка на шкале ротаметра должно соответствовать фактическому расходу воды. После этого открывают вентильподачи воды на смывающее устройство. Включение мембранного вентиля происходит автоматически после включения привода в работу. После пуска машины и работы на холостом ходу подают зерно, постепенно увеличивая нагрузку до номинального значения.

Во время работы машины под нагрузкой проверяют влажность зерна. Она должна возрасти по сравнению с первоначальным значением на 1,5...2,0 %. Если увеличение влажности превышает указанные значения, в корпусе устанавливают дверцу без отверстий.

При эксплуатации машины необходимо обеспечить равномерную подачу зерна, постоянство расхода воды, надежную работу смывающего устройства, герметичность соединений, рабочее состояние гидравлического фильтра.

Машина моечная А1-БМГ (рис.) предназначена для мойки круп и зернобобовых. В машине осуществляется отбор легких примесей, собственно мойка продукта и удаление воды с поверхности зерновых.

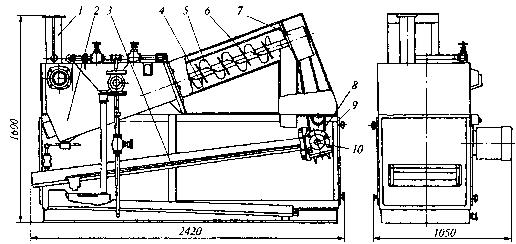

Рис. Моечная машина А1-БМГ

Классификация:

1. водоструйные для добавления воды в капельном состоянии и водораспыливающие для добавления воды в распыленном состоянии;

комбинированные моечные машины с вертикальной отжимной колонкой. Комбинированная моечная машина БМА.

Это — модернизированный образец моечной машины ЗКМ-60. Обе машины состоят из трех основных частей: моечной ванны с камнеотделителем и отстойником, сплавной камеры и отжимной колонки.

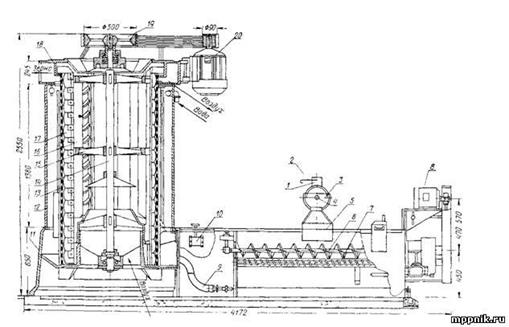

Зерно поступает в приемное устройство (рис. 1), состоящее из приемной воронки 1, регулируемой задвижки 2 и шарового основания 3, шарнирно закрепленного на оси 4. Шарнирное шаровое основание позволяет перемещать приемный ковш 5 вдоль ванны, а положение ковша определяет время пребывания зерна в ванне Вдоль моечной ванны установлены четыре шнека. Два верхних шнека 6 транспортируют зерно в сплавную камеру, а два нижних шнека 7 транспортируют тяжелые минеральные и металлические примеси в противоположную сторону. Тяжелые примеси поступают в гидрокамнеотделитель, откуда периодически удаляются. Шнеки приводятся в движение электродвигателем 8 через редуктор.

Сплавная камера, расположенная между моечной ванной и отжимной колонкой, предназначена для удаления из зерна легких примесей и подачи зерна в отжимную колонку. В связи с уменьшением скорости воды зерно погружается на дно сплавной камеры, попадает в инжекторную трубу 9, подающую зерно в отжимную колонку.

Каркасом отжимной колонки служат: нижняя фундаментная чаша 11, четыре соединительные вертикальные стойки, закрытые наружным металлическим кожухом 12. Внутри по всей поверхности цилиндрической части отжимной колонки установлена чешуйчатая обечайка 13 из штампованных сит с продолговатыми отверстиями, края которых отогнуты. Внутри сетчатой обечайки находится бичевой барабан, представляющий собой вертикальный вал 14, с тремя розетками 15, скрепленными между собой угольниками. К угольникам прикреплены вертикальные бичи, к которым с наружной стороны приварены гонки-лопатки 17. При вращении бичевого барабана гонки перемещают зерно вверх. В верхней части обечайки установлена кольцевая труба с отверстиями (опрыскиватели), через которые поступает под давлением вода, смывающая грязь и частицы оболочек с поверхности обечайки. При вращении бичевого барабана бичи с гонками-лопатками, действуя как крыльчатки вентилятора, засасывают воздух через сетчатую обечайку, в результате чего очищаются отверстия сит и подсушивается зерно перед выходом из отжимной колонки.

Рис 1 Моечная машина БМА-10

Рис 1 Моечная машина БМА-10

1— воронка приемная, 2—задвижка, 3 — шаровое основание 4 — ось 5 — ковш приемный 6 — шнеки верхние,

7 — шнеки нижние

8 — электродвигатель 9 — труба инжекторная, 10 — вывод мелких примесей, 11 — нижняя фундаментная чаша, 12 — кожух, 13— обечайка чешуйчатая, 14— вал вертикальный 15 — розетки, 16 — чаша нижняя 17 — гонки лопатки, 18 — коробка верхняя, 19 — шкив приводной, 20 — электродвигательДля выхода воздуха в нижней чаше 11 и в верхней коробке 18 устроены отверстия для выпуска зерна и отработавшего воздуха.

Конструктивно моечная машина БМА-10 от машины ЗКМ-60 отличается следующими основными особенностями:

изменена гидротранспортная система подачи зерна из сплавной камеры в отжимную колонку. Вместо двух инжекторов 0 63 мм установлен один — 0100 мм, соответственно осталось одно отверстие;

вместо двух камнеотделительных лотков установлен один и соответственно установлен один бачок;

для пеногашения в сплавной камере и моечной ванне применены пеногасители типа форсунок;

дополнительно установлены на бичевом барабане отжимной колонки шесть лопаток для выброса зерна после отжима;

увеличен угол наклона рабочих гонков с 45 до 60°, что увеличивает скорость подъема зерна;

увеличена частота вращения зерновых шнеков с 210 до 330 об/мин, а камнеотделительных с 83 до 130 об/мин.

В процессе производственных испытаний модернизированной моечной машины БМА выявлен ряд существенных преимуществ ее по сравнению с моечной машиной ЗКМ-60. Машина БМА устойчиво работает с производительностью 10—12 т/ч, при этом на 1 кг зерна воды расходуется 1,1 — 1,3 л Производительность машины ЗКМ-60 составляет 6 т/ч при расходе воды l,6-f-2 л на 1 кг зерна, что в среднем на 50% больше.

Вода после моечных машин уносит с собой отходы, которые могут быть использованы для кормовых целей. Кроме того, при работе моечной машины не исключена возможность попадания в грязную воду битых и целых зерен.

При прорыве сит отжимной колонки унос зерна может быть большим. Поэтому для улавливания отходов и контроля возможного уноса зерна с водой на мукомольных заводах перед спуском в канализацию воду пропускают через очистительные устройства — зерноуловители.

Грязную воду пропускают через сито, на котором остаются отходы и зерно. С одной моечной машины в сутки получают до 500 кг отходов

Барабанный зерноуловитель БЗ-1. Разработан и внедрен на Московском мукомольном заводе № 4. Он состоит из ситового барабана, установленного с уклоном 5% в сторону выхода зерна. Щетки для периодической очистки сит установлены снаружи ситового барабана.

Длина зерноуловителя 3,4 м, ширина 1 м, высота 1,4 м. Производительность зерноуловителя 60 м3/ч воды с отходами.

Отходы сушат в шнековой сушилке, состоящей из трех последовательно работающих шнеков 0 250 мм и длиной 3 м. Шнеки имеют паровую рубашку. Производительность сушилки 150 кг/ч, расход пара 50 кг/ч при давлении до 3*105 Па. Время обработки отходов до 5 мин.

Задача. Молотковая мельница производительностью 600 кг/ч с частотой вращения ротора 430 рад/с, измельчает крупу с размерами частиц 65 мкм. Средний размер частиц крупы подаваемых в мельницу 1,15 мм. Отношение длины ротора к его диаметру равно 0,5. Рассчитайте диаметр ротора и мощность на измельчение, если опытный коэффициент, зависящий от конструкции, равен 4,5.

Производительность молотковых мельниц (кг/ч)

,

,

где  - частота вращения ротора, об/мин;

- частота вращения ротора, об/мин;

- диаметр окружности расположения концов молотков, м;

- диаметр окружности расположения концов молотков, м;

- толщина ротора, м;

- толщина ротора, м;

- коэффициент, зависящий от конструкции мельницы и твердости измельчаемого материала (принимается в пределах

- коэффициент, зависящий от конструкции мельницы и твердости измельчаемого материала (принимается в пределах  );

);

- степень измельчения продукта (лежит в пределах 150…400 и опреде-ляется

- степень измельчения продукта (лежит в пределах 150…400 и опреде-ляется  );

);

- размер частиц продукта до измельчения, мм;

- размер частиц продукта до измельчения, мм;

- размер частиц после измельчения, мм.

- размер частиц после измельчения, мм.

По заданной производительности (кг/ч) можно ориентировочно определить диаметр ротора D (м) молотковой мельницы:

,

,

где  (принимается

(принимается  ).

).

,

,

Мощность, привода ротора молотковой дробилки (кВт)

,

,

где  - диаметр окружности расположения концов молотков, м;

- диаметр окружности расположения концов молотков, м;

- толщина ротора, м;

- толщина ротора, м;

- угловая скорость ротора (достигает до 628 рад/с), рад/с.

- угловая скорость ротора (достигает до 628 рад/с), рад/с.

Список литературы

1. Антипов С.Т.Машины и аппараты пищевых производств / С.Т.Антипов, И.Т. Кретов, А.Н.Остриков, В.А.Панфилов, О.А.Ураков,под ред. акад. РАСХН В.А.Панфилова. Кн. 1 и 2: Учеб. для вузов.– М.: Высш.шк., 2001.

2. Антипова Л.В. Технология и оборудование птицеперерабатывающего произво-дства/ Л.В. Антипова.- СПБ.: ГИОРД, 2009.

3. Байкин С.В. Технологическое оборудование для переработки продукции растени-еводства / С.В. Байкин, А.А. Курочкин., Г.В. Шабурова. – М.:КолосС, 2007. - 445с.

4. Бредихин С.А. Технологическое оборудование мясокомбинатов / С.А.Бредихин, О.В. Бредихина, Ю.В. Космодемьянский, Л.Л. Никифоров.- М.: Колос, 2000.

5. Ивашов В.И. Оборудование для переработки мяса./ В.И. Ивашов.-СПб.: ГИОРД,2007.-464 с. (Технологическое оборудование предприятий мясной промышленности: в 2 ч / В.И.Ивашов; Часть II). [Электронный ресурс].

6. Ивашов В.И. Технологическое оборудование предприятий мясной промышлен-ности / В.И.Ивашов. - Часть I. – М.: Колос, 2001.

7. Кошевой Е.П. Практикум по расчетам технологического оборудования пищевых производств / Е.П. Кошевой. – СПб: ГИОРД, 2005.

8. Курочкин А.А. Оборудование и автоматизация перерабатывающих производств / А.А. Курочкин.- М.: КолосС, 2007.- 591 с.

9. Курочкин А.А. Технологическое оборудование для переработки продукции животноводства / А.А. Курочкин, В.В.Лященко. – М.: Колос, 2001.

10. Личко Н.М. Технология переработки продукции растениеводства.- М.:Колос, 2000. – 546с.

11. Машины и аппараты пищевых производств. Кн. 1. Под ред. Акад. РАСХН В.А. Панфилова.- М.: КолосС, 2009.

12. Ситников Е.Д. Практикум по технологическому оборудованию консервного и пищеконцентратного производства / Е.Д. Ситников. – СПб.: ГИОРД, 2004.

13. Техника пищевых производств малых предприятий. / С.Т. Антипов, В.Е. Добро-миров, А.И. Ключников и др. – М.: КолосС, 2007.

14. Технологическое оборудование для переработки сельскохозяйственной продук-ции: Лабораторный практикум, часть 1 [Электронный] / О.В. Волкова. Тюмень: ГАУ «Северного Зауралья», 2013.

15. Технологическое оборудование для переработки сельскохозяйственной продук-ции: Методические указания к курсовой работе. [Электронный] / О.В. Волкова. Тюмень: ГАУ «Северного Зауралья», 2013.

16. Хозяев И.А. Проектирование технологического оборудования пищевых произв-одств: Учебное пособие/И.А. Хозяев. – СПб.: Лань, 2011.