Министерство образования и науки Российской Федерации

Уральский государственный лесотехнический университет

Кафедра управления качеством

Н.Л.Васильев

ИССЛЕДОВАНИЕ ТОЧНОСТИ И СТАБИЛЬНОСТИ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Методические указания по самостоятельному выполнению расчётно-графической домашней работы для студентов специальности 250401 по дисциплине “Управление качеством продукции” и по курсовому проектированию для студентов специальности 220501 по дисциплине “Статистические методы в управлении качеством”

Екатеринбург, 2011

Печатается по рекомендации методической комиссии

ИКЖ, протокол №_1_от __16.09___2010 г.

Рецензент: доцент, к.с-х.н. Астафьева О.М.

Редактор РИО

-----------------------------------------------------------------------------------------Подписано в печать Формат 60х84 1/16

Плоская печать Объем 1,39 п.л. Тираж 100 экз.

Заказ № поз. Цена руб.

-----------------------------------------------------------------------------------------

Редакционно-издательский отдел УГЛТА

Отдел оперативной полиграфии УГЛТА

ВВЕДЕНИЕ

Целью работы является получение знаний в области исследования точности и стабильности технологического процесса (ТП). Определение точности и стабильности ТП является необходимым условием для установления качественных характеристик процесса и последующего его регулирования.

Задачей работы является определение показателей точности ТП:

- показателя уровня настройки Кн;

- показателя расследования Кр;

- доли дефектной продукции p в %.

В результате выполнения работы обучающийся должен знать теоретические основа исследования точности и стабильности ТП, уметь рассчитывать показатель уровня настройки Кн, показатель рассеивания Кр, долю дефектной продукции p в %, строить и анализировать гистограмму и делать выводы о качественных характеристиках процесса.

Для расчётов рекомендуется использовать надстройку Пакета анализа «AtteStat» среды Excel 2007. В практической части методических указании даны ссылки на рекомендуемые для использования статистические средства надстройки Пакета анализа «AtteStat» среды Excel 2007- модули.

1. ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Ни один ТП не может быть абсолютно стабилен, так как в течении времени на него наряду со случайными погрешностями процесса изготовления продукции (упругими деформациями древесины под воздействием инструмента, вариацией размерно-качественных характеристик древесины, вибраций обрабатывающего оборудования, ошибками станочников и т.д.) начинают действовать и систематические погрешности (неправильная настройка оборудования, затупление режущего инструмента, износ направляющих устройств и т.д.).

Точность ТП согласно ГОСТ15985-77 [1] есть свойство ТП, обуславливающее близость действительных и номинальных значений показателей качества (ПК) производимой продукции. В качестве ПК лесозаготовительной продукции могут быть ее линейные размеры, шероховатость и взаимные размеры поверхностей обработки, механическая прочность древесины и т.д. (табл.1).

Стабильность ТП есть свойство ТП, обуславливающее неизменность близости действительных и номинальных значений показателей качества (ПК) производимой продукции во времени.

Таблица 1

Примеры технологических процессов

| Технологический процесс | Продукция | Контролируемый показатель качества | Средства измерений | Точность измерений, см | ГОСТ на продукцию |

| Производство круглых лесоматериалов | Круглые лесомате- риалы | длина, диаметр | метр, рулетка | 9463-88 9462-88 | |

| Производство пиломатериалов в лесопильном цехе | Пиломате- риалы | длина, ширина, толщина, шеро- ховатость по- верхности | рулетка, штанген- циркуль, индикатор | 0,05 0,001 | 8486-86 2695-83 15612-85 |

| Производство тар- ной дощечки в цехе таропиления | Тарная дощечка | длина, ширина, толщина, шероховатость по- верхности | Рулетка, штанген- циркуль, индикатор | 0,5 0,05 0,001 | 2991-86 15612-85 |

| Производство балансов | Балансы круглые | качество окорки | масштаб- ная сетка | 1х1 | 9463-88 9462-88 |

Исследование точности и стабильности ТП производят в тех случаях, когда высокий уровень дефектности продукции, при замене и капитальном ремонте оборудования, при освоении новых ТП, а также при намерении ввести статистическое регулирование ТП [2].

Исследуемых ТП должен работать в обычном режиме – на однотипном сырье, с использованием одинаковых методов настройки оборудования и подготовки инструмента, при постоянстве технологических режимов и т.д.

Целью исследования точности ТП является установление фактического уровня дефектности продукции, а также выявление факторов ведущих к появлению брака, определение уровней и пределов изменения факторов ТП, при которых обеспечивается допустимый уровень дефектности.

Исследование точности ТП предшествует анализ факторов ТП. Его целью является установление тех факторов ТП, влияние которых на ПК продукции является доминирующим. Например, для лесопильных рам такими факторами являются качество подготовки режущего инструмента (развод и заточка зубьев пил) и межпильных прокладок (разнотолщинность и непараллельность плоскостей прокладок)

Анализ факторов ТП выполняют путем изучения степени их влияния на ПК продукции по литературным источникам, либо на основании собственного производственного опыта.

В приложении 1 приведены некоторые дефекты пиломатериалов, вырабатываемых на лесопильных рамах, а также факторы ТП лесопиления, которые могут быть причиной их возникновения. В процессе исследования точности ТП фиксируют значение доминирующих факторов с целью их корректировки при отладке ТП.

Если точность ТП характеризуется несколькими ПК, например, линейными размерами, шероховатостью и т.д., то сначала исследуют тот ПК, который вносит наибольшую долю в общую долю дефектной продукции. Значение ПК продукции имеют, как правило, нормальное распределение, которое определяется двумя величинами - математическим ожиданием m и генеральным средним квадратическим отклонением (СКО) s. Оценками генеральных m и s при выборочном методе являются выборочное среднее арифметическое  и выборочное СКО S.

и выборочное СКО S.

Для дефектной продукции Р в % может быть определена по формуле

P = [Ф (t1) - Ф (t2) ] 100%, (1)

где t1 и t2 – аргументы функции нормального распределения, которые рассчитывают по формулам

t1 = ( ), (2); t2 = (

), (2); t2 = ( ), (3)

), (3)

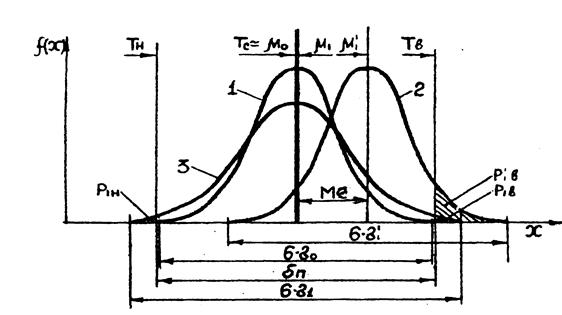

где Тв и Тн - соответственно, верхняя и нижняя границы поля допуска (см.рис.1).

Как правило, величины Тв и Тн имеют фиксированное значение,

а их разность

(Тв - Тн) = δ п (4)

является размером поля допуска. Середину поля допуска определяют по формуле

Тс = (Тв – Тн) / 2 (5)

Рис. 1. Графики функций

Из формул (1), (2) и (3) видно, что величина доли дефектной продукции p будет зависеть от значения величин  и

и  . Доля дефектной продукции будет равна нулю (p = po = o), если m = mо = Тс и s £ sо (см.рис.1, кривая 1). Значение величины sо определяют исходя из правила трех сигм по формуле

. Доля дефектной продукции будет равна нулю (p = po = o), если m = mо = Тс и s £ sо (см.рис.1, кривая 1). Значение величины sо определяют исходя из правила трех сигм по формуле

sо = δ п / 6 (6)

На практике в договоре на поставку продукции между поставщиком и потребителем указывается доля дефектной продукции p, которая не должна превышать определенного предела p = [ p1 ] = (0,01 – 10)%.

Таким образом, различие номинальных и действительных значений ПК будет удовлетворять требованиям договора (po £ p £ [p1], если sо £ s £ [ s1 ] и mо £ m £ [ m1 ], здесь [ s1 ] и [ m1 ] – СКО и математическое ожидание ПК, соответствующее максимально допустимой доле дефектной продукции [ p1 ].

На рис. 1 кривая 3 иллюстрирует случай, когда s = s1, а m = mо » Тс. При этом po < p1 = p1н + p1в, здесь p1н и p1в – соответственно, доли дефектной продукции, выходящие за нижнюю (Тн) и верхнюю (Тв) границы поля допуска. Если m = mо = Тс, то величина доли дефектной продукции p1, будет определяться наличием случайных погрешностей, которые ведут к рассеиванию значений ПК продукции.

Степень рассеивания значений ПК характеризует показатель рассеивания Кр, который рассчитывают по формуле

Кр = 6 ´ S / δ п, (7)

где 6 ´ S – поле рассеивания значений ПК.

При Кр < 1 ТП обеспечивает более высокую точность, чем требуемая (рис.1, кривая 1). При Кр > 1 ТП не обеспечивает задаваемой допуском точности, поэтому будет появляться брак (рис.1, кривая 3).

На рис.1 кривая 2 иллюстрирует случай, когда s = S1 » so, а

m = m1 > mо, а ро < р1 = рн. Так как рн = 0, то р1 = рв. В этом случае величина доли дефектной продукции р1 будет определяться наличием систематических погрешностей (ошибок), ведущих к смещению настройки (наладки).

Примечание: Здесь и далее рассматривается случай правостороннего смещения настройки ПК.

Смещение настройки характеризует показатель уровня настройки Кн, который рассчитывают по формуле

Кн = ( ) =

) =  (8)

(8)

где  - выборочное среднее арифметическое;

- выборочное среднее арифметическое;

Ме - величина смещения настройки (см. рис. 1).

Чем ближе Кн к нулю, тем точнее настройка ТП и меньше систематическая ошибка.

Таким образом, при заданном после допуска δп для уменьшения доли дефектной продукции р необходимо добиться, чтобы, во первых, значение m не отклонялось от значения m » Тс, во вторых, чтобы значение s не увеличивалось по сравнению со значением sо.

Для определения вероятной доли дефектной продукции р, при выборочном методе используют формулу

Р1 = [ Ф ( ) – Ф (

) – Ф ( ) ] ´ 100% (9)

) ] ´ 100% (9)

Значение функций Ф (Тв –  / s). Ф (Тн –

/ s). Ф (Тн –  / s) приведены в приложении 3, что позволяет делать при известных значениях аргументов вероятную долю дефектной продукции р1.

/ s) приведены в приложении 3, что позволяет делать при известных значениях аргументов вероятную долю дефектной продукции р1.

Пример 1. В результате исследования точности ТП производства тарной дощечки установлено, что  = 12,1 мм, S=0,720мм. Требуется определить вероятную долю дефектной продукции при условии, что Тв = 13 мм и Тн = 11 мм, а [ p1 ] = 10%.

= 12,1 мм, S=0,720мм. Требуется определить вероятную долю дефектной продукции при условии, что Тв = 13 мм и Тн = 11 мм, а [ p1 ] = 10%.

Решение. Подставив значения  , S, Тв и Тн в формулу (9), получим

, S, Тв и Тн в формулу (9), получим

р1 = [Ф ( ) – Ф (

) – Ф ( ) ]´100% = [Ф (1,25) – Ф (-1,53)]´100%

) ]´100% = [Ф (1,25) – Ф (-1,53)]´100%

Для значений аргументов t1 = 1,25 и t2 = 1,53 из приложения 3 находим значения функций, равные, соответственно, 0,1056 и 0,063.

Тогда р1 = [(0.1056) – (-0.063)] ´ 100% = 16.86%.

Сравнивая величины р1 и [p1] видим, что р1 > [p1], следовательно доля дефектной тарной дощечки превышает допустимый предел.

Для управления качеством продукции необходимо знать значение величин [s] и [m1], соответствующие максимально допустимой доле дефектной продукции [p1].

При производстве лесопродукции наиболее часто имеет место рассеивание значений ПК (случайная ошибка), реже – смещение настройки (наладки) (систематическая ошибка). Если имеет место рассеивание значений ПК, то величину [s1] при условии, что [m1] = mo = Тс, можно определить по методике, изложенной в примере 2.

Пример 2. Между изготовителем и потребителем заключен договор на поставку тарной дощечки с долей дефектной продукции не превышающей предела [p1] = 5%. Контролируемый ПК – толщина тарной дощечки, причем [m1] = mo = Тс = 12 мм; Тв =13 мм; Tн = 11 мм.

Требуется определить величину [s1].

Решение. Так как [m1] = mo = Тс, то [p] = [p1] + [p1в] = 2 [p1н] или [p1] = 2 [p1в] (см.рис.1, кривая 3).

С учетом этих соотношений для определения величины [s1] воспользуется формулой (1)

[p1]=[Ф( )-Ф(

)-Ф( )´100%=[Ф(

)´100%=[Ф( )-Ф(

)-Ф( ]´100%=5%

]´100%=5%

Так как доли дефектной продукции выходящие за верхнюю ([p1в]) и нижнюю ([p1н]) границы поля допуска δп равны, то можно записать Ф(1/[s1]) = 2,5%.

Из приложения 3 значения функции нормального распределения при [p1н] = [p1в] = 2.5% находим значения аргумента (1/[s1]), равная 1,96 (решаем задачу обратную задаче нахождения вероятной доли дефектной, рассмотренной в примере 1).

Используя полученное значение аргумента, можно записать: 1,96 = 1/[s1], тогда [s1] = 1/1,96 = 0,510 мм. Доля дефектной продукции будет равна нулю (р = 0), если s0 = Sп/6 = 2/6 = 0,333 мм.

Зная величину [s1] можно найти по формуле (7) предельное значение показателя рассеивания [Kp] при условии, что S = [s1]

[Kp] = 6 [s1] / δп = 6 ´ 0,510 / 2 = 1,53

Если имеет место смещение настройки (наладки), то величину [m1] при условии, что s0 = [s1], можно определить по методике, изложенной в примере 3.

Пример 3. Условия те же, что и в примере 2, а именно:[p1] = 5%, Tв = 13 мм, Тн = 11 мм, mо = То = 12 мм. Требуется определить величину [m1], при условии что sо = [s1] = 0,333 мм, [m1] > Tc = mо.

Решение. Так как sо = [s1], то [p1] = [p1 ] (см.рис. 1, кривая 2). С учетом этих соотношений для определения величины [m1] воспользуемся формулой (1).

[p1] = [Ф ( ) – Ф (

) – Ф ( )] ´ 100% =

)] ´ 100% =

= [Ф ( ) – 0] ´ 100% = 5%

) – 0] ´ 100% = 5%

Из приложения 3 для значения функции нормального распределения при [p1] = [p1в] = 5%, находим значение аргумента (13 – [m1] / 0,333, равное 1,645. Используя полученное значение аргумента, можно записать: 1,645 = (13 – [m1]) / 0,333. Решая относительно неизвестного [m1] получим: [m1] = 13 – 0,333 ´ 1,645 = 12,452 мм.

Зная величину [m1] можно найти по формуле (8) предельное значение показателя уровня настройки [Kн] при условии, что  = [m1]

= [m1]

[Kн] = ( ) = [(12 – 12,452) / 2] = 0,225

) = [(12 – 12,452) / 2] = 0,225

Если имеет место левосторонне смещение настройки ПК, то для этого случая можно записать, что [p1] = pн = 5%. Тогда: - (11-[m1]/0,333 = 1,645. Решая относительно неизвестного получим: [m1]=11,548 мм.

Перед началом исследования точности ТП должны быть определены номинальное значение ПК Тс, верхнее Тв и нижнее Тн отклонение поля допуска и допускаемая доля дефектной продукции [p1], которые обычно задаются ГОСТом, ТУ или договором между изготовителем и потребителем продукции.

Рекомендуется следующий порядок исследования точности ТП.

1.Из общего количества производимой продукции, изготовляемой по исследуемой технологии, отбирают выборочную партию из n штук изделий соблюдая принцип случайности формирования выборки и измеряют исследуемый ПК. Правила отбора единиц продукции в выборку при различных способах представления продукции на контроль регламентируется ГОСТ 18321-73 [3].

В зависимости от способа представления продукции на контроль различают следующие методы отбора единиц продукции в выборку: отбор с применением случайных чисел; многоступенчатый отбор; отбор “в слепую” и систематический.

При исследовании точности ТП рекомендуется производить выборку в объеме n = 50-200 единиц продукции [4].

2.Результаты измерений исследуемого ПК размещают по мере монотонного убывания или возрастания. Рекомендуется использовать команду «Сортировка» пакетов Word или Excel.

3.Производят исключение грубых ошибок из результатов измерений исследуемого ПК. Рекомендуется использовать модуль ОР – «Обработка выбросов» (правило – ящик с усиками) пакета анализа «AtteStat» среды Excel 2007.

Выявление грубых ошибок производится в соответствии с ГОСТ 11.002-73 [5]. Для этого по данным упорядоченной выборки х1£ х2£ …£ хn подсчитывается среднее арифметическое выборки

=

=  å хi (10)

å хi (10)

и выборочное среднее квадратическое отклонение

S =  å (хi –

å (хi –  )2 (11)

)2 (11)

Вначале оценивается принадлежность крайних элементов выборки (х1 – минимальное и хn – максимальное значение выборки) к данной нормальной совокупности. Для этого составляют статистики Un = (хn –  )/S и U1 = (

)/S и U1 = ( – х1)/S, которые подчиняются нормальному закону распределения. Значение квантелей b - распределяется для уровня значимости α = 0,05, приведены в табл.2.

– х1)/S, которые подчиняются нормальному закону распределения. Значение квантелей b - распределяется для уровня значимости α = 0,05, приведены в табл.2.

Вычисленные значения Un и U1 сравнивают с величиной b, взятой из табл.2 для данного объема выборки n. Если U1 ³ b или Un ³ b, то подозреваемый на грубую ошибку результат измерений является грубой ошибкой и может быть исключен из выборки. В противном случае результат измерений не является грубой ошибкой.

После исключения грубых ошибок вновь производят вычисление величин  и s по формулам (10) и (11). Для вычисления величин

и s по формулам (10) и (11). Для вычисления величин  и s рекомендуется использовать модуль DS – «Описательная статистика» (среднее значение, стандартное отклонение) пакета анализа «AtteStat» среды Excel 2007.

и s рекомендуется использовать модуль DS – «Описательная статистика» (среднее значение, стандартное отклонение) пакета анализа «AtteStat» среды Excel 2007.

Таблица 2

Квантели b - распределения

| Объем выборки | b | Объем выборки | b | Объем выборки | b |

| 1,46 | 2,29 | 2,56 | |||

| 1,67 | 2,33 | 2,66 | |||

| 1,82 | 2,37 | 2,73 | |||

| 1,94 | 2,41 | 2,78 | |||

| 2,03 | 2,44 | 2,84 | |||

| 2,11 | 2,48 | 2,90 | |||

| 2,18 | 2,50 | 3,04 | |||

| 2,23 | 2,53 | 3,13 |

4. Определяют величину размаха R по формуле

R = хмакс. - хмин. , (12)

Где хмакс. и хмин. – соответственно, максимальная и минимальная величина исследуемого показателя качества.

5. Находят число интервалов K

K  (13)

(13)

где n - объем выборки после исключения грубых ошибок.

6. Определяют ширину интервала D

D =  , (14)

, (14)

7. Определяют количество значений хi, попавших в каждый из интервалов, т.е. эмпирическую частоту mi.

8. Строят гистограмму по признаку хi: по оси абсцисс откладывают значение интервалов, на который разбит размах R, а по оси ординат – эмпирическую частоту mi (частости mi / n).

По виду гистограммы делают предварительный вывод о виде закона распределения исследуемого параметра качества.

Для выполнения вычислений разделов 4,5,6,7 и 8 порядка исследования точности ТП рекомендуется использовать модуль SQC – «Контроль качества» (гистограмма) пакета анализа «AtteStat» среды Excel 2007.

9. Проверяют гипотезу о нормальном распределении исследуемого ПК хi. Для этого рекомендуется использовать модуль NDC – «Проверка нормальности» (критерий типа Колмогорова) пакета анализа «AtteStat» среды Excel 2007.

Проверка принадлежности исследуемого параметра к нормальному распределению проводится по ГОСТ 11.006-74 [6].

При объеме выборки n > 50 нормальность ее распределения проверяют по χ 2 критерию Пирсона. Для этого рассчитывают наблюдаемое значение χ 2 критерия по формуле (15)

(15)

(15)

где K – число интервалов,

mi – частоты эмпирические,

n pi – теоретические частоты.

Наблюдаемое значение χ 2 - критерия сравнивают с табличным (см. приложение 2). Если χ 2набл. £ χ 2 табл, то исследуемый ПК принадлежит к нормальному распределению (α = уровень значимости, α = 0,05; n = число степеней свободы n = К – 1).

10. Рассчитывают по формуле (7) показатель рассеивания Кр, а по формуле (8) – показатель уровня настройки Кн. По величине показателей Кр и Кн делают предварительный вывод о точности ТП.

11. Рассчитывают по формуле (9) вероятную долю дефектной продукции р1 и делают окончательный вывод о точности ТП.

12. Разрабатываю корректирующие и предупреждающие действии - принимают технические, технологические и управленческие решения (если доля дефектной продукции превышает норму) с целью обеспечения требуемой точности ТП. Вначале путем воздействия на факторы ТП устраняют смещение настройки – систематическую ошибку, а затем уменьшают рассеивание значений исследуемого ПК продукции – случайную ошибку.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.Получить у преподавателя задание по исследованию точности ТП (табл.1).

2.Изучить ГОСТ (ТУ) на продукцию, выпускаемую по исследуемой технологии. При этом установить допустимую долю дефектной продукции верхнее (Тв) и нижнее (Тн) предельные значения поля допуска контролируемого ПК, а также его номинальное значение (Тс). Допустимая доля дефектной продукции [p1] указывается преподавателем или определяется по ГОСТ 6564-84 [6].

3. Используя указанные в табл.1 средства измерений с требуемой точностью, выполнить n замеров контролируемого ПК продукции. Число замеров n и методика их выполнения указываются преподавателем.

4.Полученные данные свести в табл.3 по приведенному образцу.

Таблица 3

Результаты измерений

| Номер измерения | ……………………… | n-1 | n | |||

| Результат измерения | Х1 | Х2 | Х3 | ……………………… | Хn-1 | Хn |

5. С использованием надстройки Пакета анализа «AtteStat» среды Excel 2007 произвести обработку выборки с выводом результатов расчетов и их графической иллюстрации на печать.

6. На графической иллюстрации расчетов нанести верхнее Тв и нижнее Тн отклонение поля допуска, величину поля допуска δп, середину поля допуска Тс, среднее арифметическое  контролируемого ПК. Отметить косой штриховкой значения контролируемого ПК, выходящие за его верхнее (р1в) и нижнее (р1н) отклонения поля допуска. Образец оформления графической части приведен в приложении 4.

контролируемого ПК. Отметить косой штриховкой значения контролируемого ПК, выходящие за его верхнее (р1в) и нижнее (р1н) отклонения поля допуска. Образец оформления графической части приведен в приложении 4.

7. Выполнить анализ результатов расчетов и их графической иллюстрации, предварительно проверив гипотезу о нормальном распределении исследуемого ПК (см. пункты 8 и 9 порядка исследования точности ТП), рассчитав коэффициенты Кр по формуле (7) и Кн по формуле (8), а также величины  , [m1], [Kp] и [Kн] по методике, изложенной в примерах 2 и 3.

, [m1], [Kp] и [Kн] по методике, изложенной в примерах 2 и 3.

8.Составить отчет о проделанной работе, который должен содержать следующие разделы: цели и задачи работы; основные теоретические сведения (ответить на вопросы раздела 5); описать исследуемого технологического процесса; требование ГОСТ (ТУ) на продукцию; методика выполнения измерений значений ПК и результаты измерений; результатов расчетов и их графическая иллюстрация; анализ результатов расчетов и графиков; выводы о проделанной работе; технические, технологические и управленческие решения с целью обеспечения требуемой точности ТП.

3. ПРИМЕР РАСЧЕТОВ И ИХ ГРАФИЧЕСКОЙ ИЛЛЮСТРАЦИИ

3.1. Задание на выполнение работы

Исследование точности технологического процесса лесопильного цеха по показателю качества «толщина».

3.2. Установление нормативов

Предприятие производит обрезные пиломатериалы согласно ГОСТ 24454 – 80, ГОСТ 8486 – 86 из соснового пиловочника с влажностью древесины бревен на момент распиловки Wн = 50%. Номинальные размеры производимых пиломатериалов: длина – 4,5 м, ширина – 150 мм, толщина – 25 мм. Пиломатериалы производятся на лесопильном потоке, оснащенном двумя лесопильными рамами 2Р75-1 и 2Р75-2. Согласно контракту, поставляемые пиломатериалы должны иметь транспортную влажность Wк = 20%. Контролируемый показатель качества – толщина пиломатериалов. Доля дефектных пиломатериалов по показателю качества «толщина» не должна превышать допустимого предела, равного [Р1] = 5%.

Припуск на усушку для хвойных пиломатериалов номинальной толщиной 25 мм при начальной влажности Wн = 50% и Wк = 20% влажности согласно ГОСТ 6782.1-75 состоит 0,8 мм. Следовательно, распиловочный размер толщины пиломатериалов, на который должна настраиваться лесопильная рама, составит 25,8 мм. Это значение будет являться серединой поля допуска Тс = 25,8 мм. С учетом допустимых отклонений согласно ГОСТ 24454-80 верхняя граница поля допуска толщины пиломатериалов будет равна Тв = 25,8 + 1 = 26,8 мм, а нижняя – Тн = 25,8 – 1 = 24,8 мм. Величина поля допуска δп = Тв – Тн = 26,8 – 24,8 = 2 мм.

3.3. Исходные данные для расчётов

Исходные данные (50 результатов измерений толщины пиломатериалов) берут согласно порядковому номеру фамилии обучающегося в списке группы из файла «Исходные данные» информационного пакета, выдаваемого преподавателем, и заносят в таблицу 4

Таблица 4

Результаты измерений

| № измер. | ||||||||||

| Результат | 26,60 | 27,15 | 25,30 | 27,50 | 26,00 | 27,80 | 25,10 | 27,35 | 26,20 | 25,35 |

| № измер. | ||||||||||

| Результат | 27,25 | 26,70 | 26,45 | 26,35 | 2,95 | 26,65 | 27,65 | 26,45 | 26,50 | 26,55 |

| № измер. | ||||||||||

| Результат | 26,75 | 28,60 | 25,45 | 25,75 | 25,85 | 26,00 | 26,60 | 25,45 | 25,40 | 26,00 |

| № измер. | ||||||||||

| Результат | 26,25 | 25,55 | 25,85 | 26,15 | 25,75 | 25,60 | 27,00 | 28,25 | 25,85 | 26,50 |

| № измер. | ||||||||||

| Результат | 26,60 | 26,45 | 26,35 | 26,65 | 26,20 | 25,55 | 26,25 | 26,80 | 26,55 | 25,60 |

3.4. Порядок расчётов

3.4.1. Исключение грубых ошибок из результатов измерений. Для этого используют модуль ОР – «Обработка выбросов» (правило – ящик с усиками) пакета анализа «AtteStat» среды Excel 2007. Примеры экрана дисплея приведены на рис.2. В колонку А предварительно заносят результаты измерений из таблице 4.

Рис.2. Пример экрана дисплея «Обработка выбросов».

Рис. 3. Всплывающее окно на экране дисплея «Обработка выбросов».

Пример всплывающего окно на экрана дисплея «Обработка выбросов» приведён на рис. 3.

Максимум и минимум выборки проверяют поочередно на принадлежность к грубой ошибке. Если при каждой из проверок один из результатов измерений окрашивается в красный цвет, то это грубая ошибка и его исключают из выборки. В рассматриваемом примере грубых ошибок не обнаружено.

3.4.2. Расчёт среднего арифметического (среднего значения)  и среднего квадратического отклонения (стандартного отклонения) S выборки. После исключения грубых ошибок для этого используют модуль DS – «Описательная статистика» (среднее значение, стандартное отклонение) пакета анализа «AtteStat» среды Excel 2007. Для выполнения расчётов следует поставить галочки напротив строк «средне значение», «стандартное отклонение» и «гистограмма».

и среднего квадратического отклонения (стандартного отклонения) S выборки. После исключения грубых ошибок для этого используют модуль DS – «Описательная статистика» (среднее значение, стандартное отклонение) пакета анализа «AtteStat» среды Excel 2007. Для выполнения расчётов следует поставить галочки напротив строк «средне значение», «стандартное отклонение» и «гистограмма».

Пример всплывающего окно на экрана дисплея «Описательная статистика» приведены на рис. 4.

Рис. 4. Всплывающее окно на экрана дисплея «Описательная статистика».

Результаты расчётов:

| Описательная статистика | Описательная статистика | |||

| Численность выборки | Численность выборки | |||

| Гистограмма | Среднее значение | 26,384 | ||

| Число классов | ДИ среднего (парам.) | |||

| Классовый интервал | 0,5 | Нижний 95% | 26,16906311 | |

| 25,35 | Верхний 95% | 26,59893689 | ||

| 25,85 | ДИ среднего (непарам.) | |||

| 26,35 | Нижний 95% | 26,17436933 | ||

| 26,85 | Верхний 95% | 26,59363067 | ||

| 27,35 | Стандартное отклонение | 0,756296022 | ||

| 27,85 | ДИ стандарта (парам.) | |||

| 28,35 | Нижний 95% | 0,631759787 | ||

| Мода (по гистограмме) | 26,35 | Верхний 95% | 0,942445703 | |

| ДИ стандарта (непарам.) | ||||

| Нижний 95% | 0,593055776 | |||

| Верхний 95% | 0,919536269 |

3.4.3 Проверка гипотезы о нормальном распределении результатов измерений толщины доски. Для этого используют модуль NDC – «Проверка нормальности» (критерий типа Колмогорова) пакета анализа «AtteStat» среды Excel 2007. Пример всплывающего окно на экрана дисплея «Проверка нормальности распределения» приведены на рис. 5.

Рис. 5. Всплывающее окно на экране дисплея «Проверка нормальности распределения».

Результаты расчётов:

| Проверка нормальности распределения | ||||||

| Выдача обычно включает: | ||||||

| Статистика, P-значение двустороннее, вывод | ||||||

| Выбранное пороговое значение | ||||||

| 0,05 | ||||||

| Численность выборки 50 | ||||||

| Модифицированный критерий Колмогорова | ||||||

| 0,10252633 | 0,408548983 |