1. В пределах 12 часов до отхода судна второй механик совместно с электромехаником и вахтенным помощником капитана должен проверить и испытать судовой рулевой привод. Процедура испытаний должна включать, где это применимо, проверку работы следующего:

1) главного рулевого привода;

2) вспомогательного рулевого привода;

3) систем дистанционного управления рулевым приводом;

4) постов управления рулем, расположенных на ходовом мостике;

5) аварийного электропитания;

6) указателей углового положения руля посредством сравнения их

7) показаний с действительным положением руля;

8) аварийно-предупредительной сигнализации о потере питания системы дистанционного управления рулевым приводом;

9) аварийно-предупредительной сигнализации о неисправности силового агрегата рулевого привода;

10) автоматических отключающих устройств и другого автоматического оборудования.

2. Проверки и испытания должны включать следующие операции:

полную перекладку руля в соответствии с требуемыми характеристиками рулевого привода и требованиями Регистра;

визуальный осмотр привода, всех его узлов;

работу средств связи между ходовым мостиком и румпельным отделением.

3. В дополнение к обычным проверкам и испытаниям, изложенным в пунктах 1 и 2, по меньшей мере 1 раз в 3 месяца должны проводиться учения по аварийному управлению рулем с целью отработки действий по управлению судном в аварийных условиях. Эти учения должны включать управление непосредственно из румпельного отделения, осуществление связи с ходовым мостиком и, где это применимо, работу аварийных источников электропитания.

4. Проверки и испытания рулевого привода, изложенные в п.п. 1 и 2, а также учения по аварийному управлению рулем, изложенные в п. 3, должны регистрироваться в судовом и машинном журналах.

5. На ходовом мостике и в румпельном отделении должна находиться простая инструкция по эксплуатации рулевого устройства со схемой, показывающей порядок переключения клапанов при переходе на аварийное управление рулем и других операций. Клапана на схеме необходимо пронумеровать. На схеме должны быть перечислены все возможные операции и указано положение клапанов при этом (открыты клапана, закрыты клапана). Необходимо нанести соответствующую нумерацию клапанов на самой рулевой машине.

2.3. Комплектация судна аварийным, спасательным, противопожарным имуществом согласно требованиям

Судно комплектуется аварийным снабжением в соответствии с требованиями Речного Регистра в зависимости от размерений, назначения и района плавания.

Все предметы, входящие в комплект аварийного имущества, маркируют синим цветом - окрашивают полностью или наносят полосу. На аварийных постах синей краской наносят надпись "Аварийный пост". На палубе и в проходах указывают места расположения аварийного снабжения.

Вкомплект аварийного имущества входят: пластыри разных типов, аварийный инвентарь, аварийные материалы и аварийный инструмент.

Аварийный инвентарьсостоит из комплекта следующих приспособлений: раздвижных упоров, аварийных струбцин, крючковых болтов, болтов с поворотной головкой, подушек с куделью и шпигованных матов. Конструкция приспособлений позволяет ускорить работы по ликвидации аварийных повреждений корпуса судна при высокой надежности.

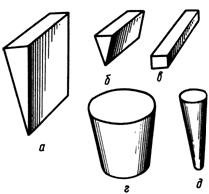

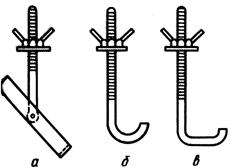

Рисунок 1 − Деревянные клинья и пробки: Рисунок 2 − Прижимные болты:

а, б, в – клинья; г, д – пробки а–с откидной скобой; б,в– крючковые

Аварийные материалы представляют собой следующий основной набор: доски сосновые – для изготовления щитов и пластырей; брусья сосновые – для подкрепления палуб, переборок и прижатия щитов; клинья сосновые и березовые – для заделки небольших трещин, щелей и расклинивания упоров и щитов; пробки сосновые разных диаметров для заделки отверстий и иллюминаторов; песок, цемент и отвердитель цемента - для установки цементных ящиков; войлок грубошерстный, пакля смоляная, парусина суровая, резина - для уплотнения щитов и пластырей; скобы, болты с ганками разных размеров, гвозди; сурик и жир технический и др.

Аварийный инструмент - это наборы такелажного и слесарного инструмента: кувалда, молоток, мушкель такелажный, пробойное зубило, свайка, долото, клещи, просечки, бурав стержневой.

Особое место в комплекте аварийного снабжения занимают пластыри, устройство, размеры и применение которых определяются требованиями Морского регистра. На судах применяют пластыри трех основных типов, простые по устройству и универсальные по действию.

Кольчужный пластырь состоит из сетки-кольчуги, изготовленной из оцинкованною металлического каната с квадратными ячейками и выполняющей роль основы пластыря. Сетка-кольчуга по периметру окантована стальным канатом, соединенным бензелями с ликтросом пластыря. На основу с каждой стороны нанесены по два слоя водоупорной парусины, прошитой насквозь по всему пластырю. Ликтрос пластыря изготовлен из смоляного пенькового каната с четырьмя заделанными по углам каплевидными коушами и с четырьмя круглыми коушами — посередине каждой стороны. К коушам крепятся подкильные концы, шкоты, оттяжки и контрольный штерт. Пластырь обладает высокой прочностью и позволяет закрывать очень большие пробоины, обеспечивая высокую плотность прилегания. Размеры пластыря 3x3 или 4,5x4,5 м; он входит в аварийное снабжение судов неограниченного района плавания длиной более 150 м, кроме танкеров.

Облегченный пластырь состоит из двух слоев водоупорной парусины и прокладки из грубошерстного войлока между ними. По всей плоскости пластыря сделаны диагональные сквозные прошивки на расстоянии 200 мм друг от друга. По периметру пластырь окантован смоляным пеньковым ликтросом с заделанными по углам четырьмя каплевидными коушами и посередине трех сторон — круглыми коушами. С одной стороны пластыря на расстоянии 0,5 м друг от друга нашиты карманы для металлических стержней или труб, придающих пластырю жесткость. Размеры пластыря 3x3 м, он входит в аварийное снабжение судов неограниченного района плавания длиной 70—150 м или танкеров независимо от их длины.

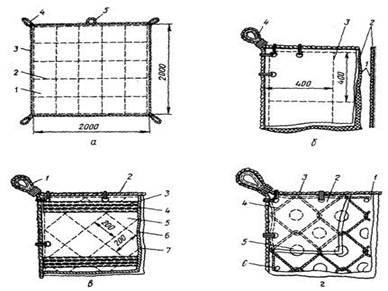

Шпигованный пластырь состоит из двух слоев водоупорной парусины и наложенного па них по всей плоскости шпигованного мата ворсом наружу, по периметру пластырь окантован смоляным пеньковым ликтросом с коушами. По всей плоскости выполнена сквозная прошивка с размерами квадрата 400x400 мм. Пластырь имеет размеры 2x2 м и входит в аварийное снабжение судов неограниченного района плавания длиной 24-70 м.

Учебный пластырь, пластырь Макарова имеется на всех судах с целью тренировок по заводке пластыря. Он имеет размеры 2х2 м и отличается от шпигованною пластыря отсутствием шпигованного мата — только два слоя водоупорной прошитой парусины, окантованной ликтросом с коушами. При необходимости может использоваться в качестве дополнительного боевого пластыря.

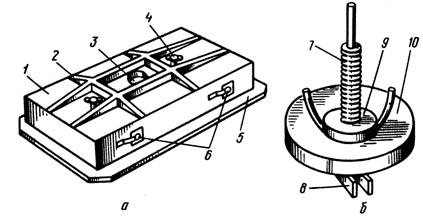

Рисунок 3 − Металлические пластыри:

а) – клапанный; б) – с прижимным болтом; 1 – коробчатый корпус; 2 – ребра жесткости; 3 – гнездо для раздвижного упора; 4 – патрубки с заглушками для стержней крючковых болтов; 5 – клапан; 6 – рымы для крепления подкильных концов; 7,8 – прижимной болт с откидной скобой; 9 – гайка с ручками; 10 – прижимной диск.

Деревянный жесткий пластырьсостоит из двух деревянных щитов с взаимно перпендикулярным расположением досок, между которыми проложен слой парусины. По периметру внутреннего щита пробиты подушки из смоляной пакли и парусины. Размер, как правило, не превышает размера одной шпации; пластырь часто входит в аварийное снабжение МП.

Рисунок 4 − Металлический раздвижной упор:

1,8 – подпятники; 2,3 – гайки с рукоятками; 4 – штырь; 5 – наружная трубка; 6 – внутренняя трубка; 7 – шарнир.

Рисунок 5 − Аварийная струбцина:

а) – с захватами за шпангоуты швеллерного типа; б) – захват для шпангоутов бульбового типа; 1 – струбцина; 2 – прижимной винт; 3 – рукоятки прижимного винта; 4 – гайка-ползун; 5 – стопорные винты; 6 – болты, скрепляющие две планки швеллера; 7− захват.

Требования к хранению аварийного снабжения:

- мягкие пластыри хранят на стеллажах, банкетках или в подвешенном к подволоку состоянии, приспособления для их заводки - рядом в специальном ящике;

- сыпучие и жидкие аварийные материалы (цемент, отвердитель цемента, сурик, жир технический н др.) должны храниться в специальной таре, надежно защищающей их от сырости и высыхания; тара должна иметь маркировку синей краской и четкую надпись с указанием хранящегося в ней материала, его массы и срока хранения:

- набор слесарного и такелажного инструмента должен храниться в специальных сумках, удобных для транспортировки;

- легководолазное снаряжение должно храниться в специальном аварийном посту, кладовой или ящике в строгом соответствии с инструкцией;

- лесоматериалы (брусья, доски) и другие крупногабаритные предметы разрешается хранить отдельно от остального снаряжения - на палубах надстроек и рубок.

Рисунок 6 − Пластыри: а) – учебный; 1- парусина; 2 – прошивка; 3 – ликтрос; 4 – угловые коуши; 5 – кренгельс для контрольного конца; б) – шпигованный: 1 – парусиновая покрышка из двух слоев; 2 – мат шпигованный; 3 – прошивка; 4 – коуш угловой; в – облегченный: 1 – коуш угловой; 2 – ликтрос; 3 – карман для рейки; 4 – рейка распорная из трубы; 5,7 - слои парусины; 6 – войлочная прокладка; г – кальчужный; 1,2 – двойной слой парусиновой подушки; 3 – ликтрос пластыря; 4 – кольцо сетки; 5 – шайба парусиновая; 6 – ликтрос сетки.

РАЗДЕЛ 3. ОБЩИЕ СВЕДЕНИЯ О ДВС

Силовой агрегат 6чн 21/21 рассчитан на эксплуатацию при температурах окружающего воздуха от минус 600С до плюс 500С, относительной̆ влажности до 98% при температуре 250С, запыленности воздуха до 0,4 г/м3.

3.1. Детали двигателя

Общее устройство двигателя показано на поперечном и продольном разрезах. Устройство остальных двигателей, приведенных в настоящем руководстве, аналогично, но может иметь и ряд конструктивных отличий.

Блок цилиндров

Блок цилиндров служит вместилищем для деталей цилиндропоршневой группы. Внутри блока находится кривошипно-шатунный механизм двигателя (КШМ), состоящий из: поршней, поршневых пальцев, шатунов и шатунных вкладышей, поршневых колец (компрессионных и маслосъемных), коленчатого вала, крепежных элементов.

Блок цилиндров представляет собой чугунную отливку. Блок цилиндров крепится к фундаментной раме при помощи анкерных связей, а для обеспечения необходимой плотности между блоком и рамой последние скрепляются между собой короткими болтами. В нижней части блока со стороны поста управления расположены приливы для крепления подшипников распределительного вала, топливных насосов, и других устройств; со стороны выхлопного коллектора предусмотрены приливы для крепления маслоохладителя и масляной цистерны. В блоке по количеству цилиндров имеются вертикальные расточки с посадочными поясками, в которые вставляются втулки цилиндров.

В пространстве, образованном рабочей втулкой и блоком, циркулирует охлаждающая вода.

Со стороны маховика блок имеет прилив для крепления кожуха коробки передач к распределительному валу и регулятору.

Сверху в блок ввернуты шпильки для крепления крышек цилиндров и ниппели с резиновыми уплотнительными кольцами для перепуска охлаждающей воды из полостей блока в крышки цилиндров.

Втулки и крышки цилиндров

Втулки цилиндров отлиты из чугуна СЧ28-48. На наружной поверхности они имеют центрирующий поясок с двумя канавками для резиновых уплотнительных колец. Втулки цилиндров и стенки блока образуют между собой пространство, по которому циркулирует охлаждающая вода. Для подвода масла к рабочей поверхности цилиндров во втулках два сверления на глубину 295 мм от нижней кромки.

Крышки цилиндров изготовлены из чугуна СЧ21-40. В них размещены форсунки, впускные, выпускные, пусковые и предохранительные клапаны, а также клапаны контроля газов. Внутри крышек имеются полости для прохода охлаждающей воды. На верхней плоскости крышек цилиндра расположены кронштейны с коромыслами и рычагами впускного и выпускного клапанов. С боковых сторон крышка имеет приливы, к которым с помощью шпилек присоединяются патрубки всасывающего и выхлопного коллекторов.

Крышка имеет отверстия для размещения форсунки, впускного, выпускного, пускового и предохранительного клапанов. Кроме того, на крышке предусмотрена установка клапана для контроля отработавших газов. Внутри крышка имеет полость для охлаждающей воды, которая поступает в нее из блока через два штуцера и выходит в охлаждающую полость выхлопного коллектора.

Кривошипно-шатунный механизм

Кривошипно–шатунный механизм воспринимает давление газов при сгорании рабочей смеси топлива с воздухом и преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. В состав кривошипно-шатунного входит: коленчатый вал, маховик, шатуны, поршни.

Коленчатый вал

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Коленчатый вал двигателя 6чн 21/21 цельнокованый, с кривошипами, расположенными под углом 90°. В коренных (0150 мм) и шатунных (0145 мм) шейках и щеках коленчатого вала просверлены отверстия для подвода смазки. Между первой и второй коренными шейками вала расположен диск упорного подшипника. На него с помощью шпонки насажена шестерня привода распределительного вала. К фланцам коленчатого вала на одном конце его при помощи шести болтов крепятся маховик и промежуточный вал, а на другом — эксцентрик привода компрессора и водяных насосов.

С противоположной стороны к фланцу коленчатого вала на болтах крепится кривошип, приводящий в движение компрессор, охлаждающий и трюмный насосы; между фланцами вала и кривошипа закреплена шестерня привода масляного насоса. В кривошипе просверлено отверстие диаметром 8 мм для подвода масла к бугелю привода компрессора и водяных насосов. Свободный фланец кривошипа предназначен для присоединения вала отбора мощности.

Шатун

Шатун— деталь кривошипно-шатунного механизма, соединяющая поршень с коленчатым валом.

Шатуны двигателей откованы из стали. Стержень шатуна круглого сечения, по оси имеет сквозное сверление для подачи масла к головному подшипнику.

В верхнюю головку шатуна впрессована стальная втулка, залитая с внутренней стороны свинцовистой бронзой.

Втулка верхней головки шатуна с наружной стороны снизу до боковых сквозных отверстий имеет канавку для подвода масла по ней и через боковые сверления к холодильникам втулки для смазки трущихся поверхностей втулки и пальца.

С внутренней стороны нижнего мотылевого вкладыша имеется по две полукольцевых канавки; канавки соединяют холодильники и доходят до сквозных сверлений в верхней половине подшипника, по которым масло поступает для смазки трущихся поверхностей мотылевой шейки и подшипника и в сверление в стержне шатуна. Мотылевые подшипники шатунов двигателей всех типов залиты баббитом.

Для предотвращения возможности проворачивания мотылевых вкладышей на крышке нижней головки шатуна предусмотрены установочная. Крышка нижней головки шатуна крепится к стержню шатуна с помощью двух шатунных болтов. Шатунные болты двигателей всех типов изготовлены из высоколегированной стали. Головки их фиксируют от проворачивания, а корончатые гайки после затяжки шплинтуют.

Поршень

Поршень - основная деталь ДВС, служащая для преобразования энергии сжатого газа в энергию поступательного движения. Для дальнейшего преобразования энергии в крутящий момент служат остальные детали КШМ — шатуны и коленчатый вал.

Поршень отлит из мелкозернистого чугуна и имеет с внутренней стороны приливы (бобышки) для размещения в них поршневого пальца, который запрессовывается с натягом и фиксируется от осевого перемещения стопорными кольцами. Поршневой палец изготовлен из стали; поверхность его цементирована и закалена. Для предотвращения возможности попадания масла на донышко поршня и образования на нем нагара, что может послужить причиной перегрева головки поршня, последняя отделена внутренним поперечным ребром с отверстием для осмотра и чистки донышка. Отверстие закрывается заглушкой из листовой стали.

На головке поршня проточены пять канавок, из которых четыре предназначены для компрессионных колец и одна (нижняя) — для маслосъемного кольца. В нижней части поршня проточена еще одна канавка — для второго маслосъемного кольца. Ниже каждого маслосъемного кольца проточено по одной канавке, которые сообщаются с внутренней полостью поршня сверлениями и служат для отвода масла со стенок цилиндра в картер двигателя.

Кроме того, канавка нижнего маслосъемного кольца сверлениями также соединена с внутренней полостью поршня. В эту канавку ставится маслосъемное кольцо со сквозными прорезями, которые служат для отвода масла через сверления в канавку.

3.2. Системы двигателя

Механизм газораспределения

Механизм газораспределения предназначен для питания цилиндров дизеля воздухом и удаления из них отработавших газов строго в соответствии с положением поршней и очередность работы цилиндров.

Механизм газораспределения состоит из клапанно-рычажного механизма, привода к нему и распределительного вала.

В систему механизма газораспределения входит распределительный вал

Распределительные валы двигателей типа 6чн 21/21 конструктивно выполнены одинаково, за исключением расположения муфты, посредством которой производится передвижение распределительного вала при реверсировании. У двигателей типа НВД 26 эта муфта расположена со стороны шестерни привода распределительного вала. Кроме того, на распределительном валу нет шестерни привода тахометра, так как последний приводится в действие от перед точным механизмом регулятора. Выполняется он из двух частей, соединенных между собой в горячем состоянии. Чтобы не происходило осевого смещения частей вала, последние фиксируются сухарем, который крепится болтом с пружинным стопором. На противоположном конце распределительного вала при помощи специального поводка крепится привод лубрикатора для смазки цилиндров. Смазка подшипников распределительного вала производится от насоса циркуляционной смазки через отверстия в приливах переборок блок-картера, вкладышах и втулках.

Также в систему механизма распределения входит клапанно-рычажный механизм.

Клапаны — впускной и выпускной каждого двигателя — имеют одинаковую конструкцию, размеры и величину хода. Тарелки клапанов плоские с. рабочей фаской, выполненной под углом 45°. На нижней стороне тарелки имеют глухие прорези для притирки клапана по гнезду. В верхней части шток клапана имеет выточку для установки стопорной разрезной шайбы (сухаря), в которую упирается тарелка пружины.

Каждый клапан прижимается пружиной к расточенному в крышке цилиндра гнезду. Направляющая часть штока движется в чугунной направляющей втулке, запрессованной в крышку цилиндра.

Клапанные пружины и направляющие втулки одинаковы для впускных и выпускных клапанов

Рычажный механизм — рычаг выпускного клапана представляет собой коромысло, качающееся на горизонтальном валу на игольчатом подшипнике.

Горизонтальный вал расположен так же на игольчатых подшипниках. Рычаг впускного клапана посажен на шпонке на конце этого вала. На другом конце вала закреплен на шпонке второй рычаг, посредством которого движение передается горизонтальному валу рычагов от штанги толкателя.

Топливная система

В систему топливоподачи входят расходная топливная цистерна, трубопроводы высокого и низкого давления, топливные фильтры, топливные насосы с приводами и форсунки.

Назначение топливной системы – обеспечивать исполнение следующих технологических процедур:

1) Прием и хранение топлива на судне;

2) Предварительная обработка топлива, отстаивание, сепарирование и фильтрацию;

3) Подача топлива к дизелям и котлу.

В топливную систему входят: система трубопроводов топливной системы, топливные фильтры и топливные насосы, форсунки.

Из расходной топливной цистерны топливо самотеком поступает в сдвоенный топливный фильтр.

Из фильтра очищенное топливо по трубопроводу и подводящему коллектору поступает к топливным насосам высокого давления. Из насосов топливо подается по нагнетательному трубопроводу к форсункам и впрыскивается в цилиндры.

Излишки топлива после отсечки из насосов, а также излишки топлива из форсунок отводятся по отдельному сливному трубопроводу. И в расходную топливную цистерну либо могут подводиться в приемный трубопровод. Внешние потери топлива, происходящие из-за неплотности соединений, из желобка на полке двигателя через сливной трубопровод отводятся в сточную цистерну.

Пусковая система

Задача пусковой системы состоит в раскручивании двигателя до оборотов, при которых создаваемые в цилиндрах давление и температуры сжимаемого воздуха будут достаточны для самовоспламенения впрыскиваемого топлива. Раскручивание судовых дизелей осуществляется сжатым воздухом, и лишь пуск быстроходных двигателей небольшой мощности производится с помощью электростартера или пусковой турбинки, работающей на сжатом воздухе. Процесс пуска включает следующие три этапа:

1) Интенсивный разгон двигателя в начальный период под действием давления пускового воздуха, поступившего в цилиндр, поршень которого находится в пусковом положении;

2) Последующий разгон двигателя под давлением воздуха, поступающего в остальные цилиндры в соответствии с порядком их работы;

3) Переход двигателя на работу на топливе.

Пусковая система состоит из баллонов сжатого воздуха, трубопроводов, главного пускового клапана, пусковых клапанов, пускового золотника, разобщительного тельного клапана, клапана переключения, распределительных золотников, золотников переключения и поста управления.

Воздух из пусковых баллонов поступает в промежуточную полость главного пускового клапана и далее по трубопроводам к пусковому золотнику (называемому также золотником управления) и клапану переключения. Если пусковая рукоятка находится в положении «стоп» или «работа», воздух из пускового золотника по трубе поступает в верхнюю полость главного пускового клапана и удерживает его в закрытом положении.

Если реверсивная рукоятка находится в среднем положении, то, воздух из клапана переключения по трубопроводу поступает к разобщительному клапану. При нахождении пусковой рукоятки в положении «стоп» разобщительный клапан открывается и воздух поступает по трубопроводу к золотникам переключения. Переставив золотники переключения в крайнее нижнее положение, воздух по трубопроводу ДГ поступает к нажимным поршням пусковых клапанов и открывает их.

Сжатый воздух, оставшийся в цилиндрах от предыдущей работы, через открытые пусковые клапаны, распределительный коллектор и золотник главного пускового клапана выходит в атмосферу. Благодаря этому облегчается пуск двигателя.

Указанным декомпрессионным устройством пользуются и при ручном проворачивании двигателя.

При переводе рукоятки реверса в одно из крайних положений клапан переключения преграждает доступ воздуха к разобщительному клапану.

При переводе пусковой рукоятки в положение «пуск» -пусковой золотник закроет доступ воздуха в верхнюю полость главного пускового клапана и выпустит оставшийся там воздух в атмосферу. В результате этого главный пусковой клапан открывается и воздух поступает в коллектор, откуда по трубам к пусковым клапанам и к распределительным золотникам.

Последние под давлением воздуха опустятся до соприкосновения с кулачными шайбами и, если цилиндр находится в положении пуска, воздух поступит к золотнику переключения, переставит его в крайнее верхнее положение и далее по трубопроводу поступит к нажимному поршню пускового клапана и откроет его.

Воздух из коллектора через открытые пусковые клапаны поступает в цилиндры и проворачивает коленчатый вал двигателя.

Из этого же коллектора по трубе через ниппельное соединение воздух поступает к воздушному цилиндру тяги топливных насосов, переставляя ее в положение, соответствующее максимальной подаче топлива при пуске двигателя.

Система смазки

Система смазки предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и

износа, защиту деталей двигателя от коррозии. Система смазки циркуляционная, под давлением, осуществляется основным маслонасосом с приводом от главного двигателя или резервным масляным насосом с приводом от электромотора.

Масляный насос навешенный, состоит из двух секций: первой — отсасывающей из картера и второй — нагнетающей в систему смазки двигателя.

В нагнетательный маслопровод включено два манометра — один до фильтра, второй после фильтра.

Ручной поршневой насос подключен к общей системе смазки и предназначен для заполнения и прокачки масляной системы перед пуском двигателя. Ручной насос принимает масло из картера двигателя или из цистерны циркуляционного масла и подает его через фильтр к местам смазки деталей.

В случае выхода из строя навешенного на двигатель насоса масляная система может обслуживаться резервным автономным насосом.

Подача масла для смазки цилиндров двигателя, компрессора и трущихся деталей регулятора осуществляется плунжерным насосом-лубрикатором, который приводится в движение от распределительного вала.

Со стороны выхлопного коллектора в фундаментной раме имеется футшток для замера уровня масла в картере.

Система охлаждения

Система охлаждения предназначена для поддержания в допустимых пределах температурного режима дизеля.

Система охлаждения двигателя — водяная, двухконтурная

Система охлаждения двигателя состоит из двух контуров: первого, наружного, по которому циркулирует забортная вода, и второго, внутреннего, по которому циркулирует пресная вода.

В наружный контур, охлаждаемый забортной водой, включены компрессор, маслоохладитель и полость забортной воды в водяном теплообменнике.

Во внутренний контур, охлаждаемый пресной водой, включены зарубашечные пространства блока цилиндров, крышек цилиндров и выхлопного коллектора.

Во внутренний контур, охлаждаемый пресной водой, включены зарубашечные пространства блока цилиндров, крышек цилиндров и выхлопного коллектора. Пресная вода охлаждается забортной водой в теплообменнике.

Количество забортной воды, подаваемой к двигателю, регулируется клапаном поршневого насоса таким образом, чтобы температура выходящей из теплообменника забортной воды не превышала 50°С, а пресная вода в теплообменнике охлаждалась бы до 55—60°С.

РАЗДЕЛ 4. ЯКОРНО-ШВАРТОВНОЕ УСТРОЙСТВО ТЕПЛОХОДА РТ-757

4.1. Устройство и принцип действия якорно - швартовного устройства теплохода РТ – 757

К эксплуатации якорного устройства следует допускать обслуживающий персонал, прошедший специальную подготовку и допущенному, к самостоятельному обслуживания материальной части в соответствии с действующими у Заказчика положениями.

Устройство предназначено для обеспечения надежной якорной стоянки судна. Судно снабжено носовым и кормовым якорными устройствами.

Носовое якорное устройство имеет основные технические данные:

- Тип брашпиля: БIР с электропроводом

- Количество якорей …………………………………………………………2

- Вес каждого якоря………………………………………….…………….300

- Тип якорей………………………………………………………….. «холла»

- Калибр якорной цепи…………………………………………………17 мм

- Длина левой якорной цепи………………………………………………100

- Длина правой якорной цепи………………………………………………125

- Глубина якорной стоянки не более ………………………………….......40м

- Скорость выбирания цепи при подъеме якоря с глубины до 40м..1,5 м/мин

- Скорость подхода якоря к клюзу ………………………….… около 5 м/мин

- Скорость подъема якоря вручную ………………………………0,3 м/мин

Правый тормоз брашпиля оборудован системой дистанционной отдачи и затяжки ленточного тормоза.

Кормовое якорное устройство имеет основные технические данные:

- Лебедка буксирная ………………………………………. Индекс 1, 5-3/12

- Количество якорей ………………………………………………………. 1

- Вес якоря………………………………………………………………….800

- Тип якоря …………………………………………………………... «Холла»

- Калибр якорной цепи………………………………………………….…. 28

- Длина якорной цепи – смычка концевая ……………………………. 1, 5 м

-Диаметр каната по ГОСТ 7668 – 69……………………………………29мм

Описание конструкции и обслуживание брашпиля приведены в инструкции по обслуживанию.

Каждый из носовых якорей в походном положении убирается в якорный клюз, который имеет нишу для лап якоря и удерживается на ленточном тормозе брашпиля. На палубе каждый клюз закрывается штормовой крышкой. Якорные цепи через раскрытые винтовые фрикционные стопоры и звездочки брашпиля направляются в цепные ящики, обеспечивающие, самоукладку якорных цепей. Крепление коренных концов якорных цепей в цепных ящиках осуществляются специальными устройствами, снабженными валиковыми приводами, которые выведены в палубные втулки. Они позволяют производить отдачу якорных цепей с главной палубы в районе брашпиля. В походном положении ключи для отдачи коренных концов якорных цепей хранятся на фальшборте.

В районе якорных клюзов расположены две палубные втулки. В палубные втулки выведены приводы к клапанам обмыва якорных цепей, открытие которых производится ключом, хранящимся вблизи якорных клюзов.

Кормовой якорь в походном положении убирается в якорный клюз и удерживается на ленточном тормозе буксирной лебедки. Буксирный трос, с помощью которого производится подъем и отдача якоря, с барабана буксирной лебедки через тросоукладчик идет на направляющий блок.

С направляющего блока через направляющие ролики, буксирных арок трос идет к концевой смычке и крепится к ней скобой. Смычка проходит через направляющий ролик и соединяется с якорем.

Удержание буксирного каната при стоянке на якоре производится с помощью ленточного тормоза буксирной лебедкой. Ленточный тормоз, кроме

ручного управления, имеет электрическое дистанционное.

При буксировке концевая смычка закрепляется на обухе с помощью скобы.

При отдаче с местного носовые якоря по-походному крепятся фрикционными винтовыми стопорами. Кормовой якорь крепится цепным стопором

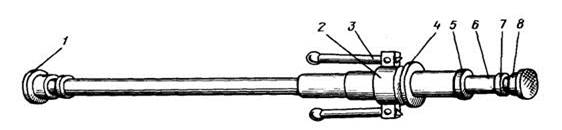

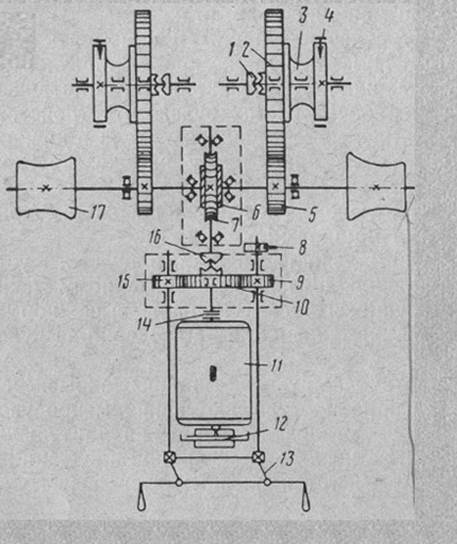

Кинематическая схема якорно-швартовного брашпиля приведена на рис 7

Рис 7 - Кинематическая схема якорно-швартовного брашпиля:

1,16 – кулачковые полумуфты; 2,5 – колесо и шестерня второй ступени передачи; 3 – цепная звёздочка; 4 –ленточный тормоз; 6,7 червяк и червячное колесо; 8 – храповое устройство; 9,10,15 – шестерни и колесо ручного привода; 11 – электродвигатель; 12 – дисковой тормоз; 13 – ручной привод; 14 –фрикционная муфта сцепления; 17 – швартовная турачка.

В состав швартовного устройства входят: кнехты, клюзы, замки, роульсы, швартовные лебедки, швартовные тросы и вьюшки для их хранения, кранцы.

Брашпиль электроприводной, вал двигателя соединен с валом червяка при помощи дисковой фрикционной муфты сцепления. Двигатель оборудован электрическим дисковым тормозом, служащим для затормаживания вала двигателя при обесточивании электропитания.

Ручной привод балансирный и связан с валом червяка зубчатыми шестернями. Зубчатое колесо снабжено кулачковой полумуфтой и сидит на валу червяка свободно. Шестерни ручного привода, червяк, червячное колесо, шестерни швартовного вала и швартовные турачки сидят на своих валах жестко.

Цепные звездочки сидят на валах жестко, а шестеренные колеса свободно. Включение и отключение шестеренных колес и звездочек производится посредством кулачковой муфты. Кулачковые полумуфты насажены на шлицы.

Работа от двигателя производится при отключенном ручном приводе, т. е. при расцепленных кулачковых полумуфтах на валу червяка. Швартовные операции производятся при отключенных шестеренных колесах на валу цепных звездочек. Для подъема якоря сообщается та или иная звездочка включением кулачковой муфты вручную. В случае обесточивания электродвигателя обратного вращения валов не произойдет, так как дисковый тормоз электродвигателя затормозит его вал.

Кривошип ручного привода хранится отдельно от брашпиля и надевается при необходимости ручного приведения брашпиля. Дисковый тормоз электродвигателя растормаживается при этом вручную, а шестеренное колесо передачи ручного привода вводится в зацепление вручную скользящей на шлицах кулачковой полумуфтой. Обратное вращение валов брашпиля также не произойдет, так как этому препятствуют собачки храпового устройства ручного привода.

Спуск якоря производится обычно при отключенном электродвигателе. Для этого шестеренное колесо цепной звездочки выводится из зацепления и спуск производится под действием веса якоря и якорной цепи на ленточном тормозе. Чтобы предотвратить наматывание сбегающей якорной цепи на звездочку, под ней устанавливается на фундаменте брашпиля специальный отбойник, называемый палом.

4.2. Неисправности якорно-швартовного устройства РТ - 757 и способы устранения

Неполадки в работе брашпиля, буксирной лебедки, и меры по их устранению изложены в описаниях и инструкциях по обслуживанию.

Основные неисправности:

-При отдаче якоря цепь задерживается при выходе из цепного ящика или не идет совсем.

-Якорь не сложился в якорной нише.

Причины возникновения:

-Якорная цепь неправильно уложилась в цепном ящике, в результате чего образовались крыжи, мешающие выхожу цепи из клюза.

- Завышение скорости подъема при втягивании якоря в клюз

Меры их устранения:

- Приостановите вытягивание цепи, вытащите ее немного, после чего продолжите вытягивание. В необходимых случаях откройте крышку цепного ящика и при помощи крюка разберите цепь, при этом тормоз брашпиля надежно зажмите.

- Якорь отдайте до выхода из клюза и повторите подъем на малой скорости.

Способы предотвращения неисправностей

При ежемесячном осмотре электродвигателей, брашпилей, шпилей и швартовных лебедок, а также перед выходом в рейс необходимо внимательно осматривать резиновые прокладки и прочие уплотнения электрооборудования. Все обжимаемые болты, гайки, барашки и замки, зажимные гайки сальников должны быть хорошо поджаты, а свободные сальники вводов без кабелей закрыты резиновыми заглушками. Не реже одного раза в три месяца следует проверять состояние резиновых прокладок. Прокладки, имеющие трещины, а также высохшие или раскисшие необходимо своевременно заменять новыми. Фетровые кольца уплотнений выступающих концов валов электродвигателей по мере изнашивания следует подтягивать нажимными коль