Быстротвердеющий портландцемент представляет собой минеральное вяжущее, которое содержит C3 S около 50...60 % С3А - 8...14 %. При повышенном содержании С3А увеличивают добавку гипса. Тонкость помола 3500...4000 см2/г.

Быстротвердеющий портландцемент обладает более интенсивным нарастанием прочности в начальный период твердения; при этом в возрасте 1 суток прочность его должна быть не менее 20 МПа, 3 суток - не менее 30 МПа.

Пластифицированный портландцемент приготавливают путем введения при помоле клинкера поверхностно-активных пластифицирующих добавок. В качестве пластифицирующей добавки обычно применяют сульфитно-дрожжевую бражку (сдб) в количестве 0,15...0,25 % (в пересчете на сухое вещество). Пластифицирующие добавки придают цементному тесту большую подвижность, что позволяет снизить количество воды затворения, а это, в свою очередь, позволяет несколько уменьшить расход цемента в строительном растворе и бетоне. В то же время пластифицирующие добавки несколько увеличивают водопроницаемость и понижают морозостойкость цементного камня. Пластифицированные цементы выпускают марок 400 и 500.

Гидрофобный портландцемент изготавливают совместным помолом цементного клинкера и гидрофобных поверхностно-активных добавок (0,15...0,3 %). В качестве таких добавок применяют мылонафт, асидол, олеиновую кислоту и др. Эти вещества, сорбируясь на поверхности зерен цемента, создают гидрофобную пленку, которая понижает способность цемента взаимодействовать с влагой воздуха. В результате гидрофобный цемент не снижает активность и не комкуется при хранении и менее чувствителен к влажной воздушной среде.

При затворении гидрофобного цемента водой поверхностно-активные добавки вступают в реакцию с Са(ОН)2, образуют микропены, в результате чего происходит воздухововлечение. Цементное тесто при этом получается более пластичным, а цементный камень более морозостойким.

Сульфатостойкий портландцемент - продукт тонкого помола клинкера, имеющего пониженное содержание С3А (не более 5 %), C3 S (не более 50 %) и глиноземный модуль  не менее 0,6; сульфатостойкий портландцемент выпускают марок 400 и 500. Его применяют для бетонных и железобетонных элементов сооружений, подвергающихся воздействию агрессивных (сульфатных) вод, а также переменному увлажнению и высыханию, замораживанию и оттаиванию. Для элементов сооружения, работающих в морской воде, предпочтительно применять сульфатостойкий портландцемент.

не менее 0,6; сульфатостойкий портландцемент выпускают марок 400 и 500. Его применяют для бетонных и железобетонных элементов сооружений, подвергающихся воздействию агрессивных (сульфатных) вод, а также переменному увлажнению и высыханию, замораживанию и оттаиванию. Для элементов сооружения, работающих в морской воде, предпочтительно применять сульфатостойкий портландцемент.

Пуццолановый портландцемент - гидравлическое вяжущее, получаемое совместным помолом портландцементного клинкера повышенного качества с 20...50 % активных добавок и природного гипса. Гипса добавляют столько, чтобы содержание SО3 в цементе не превышало 3,5 %. Количество добавок зависит от ее активности. Например, трепела добавляют 20...30, вулканических пород (пемзу, пепел, туфы, трассы) - 25...40 %.

Пуццолановый портландцемент выпускают марок 300 и 400 плотностью 2700...2900 кг/м3. Из-за того, что в пуццолановых цементах меньше гидроалюмината кальция и гидратной извести, они обладают большей стойкостью к проточным и слабоминерализованным водам. Наряду с этим частицы активной добавки при взаимодействии с гидратной известью, образующейся при твердении цемента, во влажной среде набухают, что обуславливает уплотнение бетона. Это также способствует большей устойчивости бетонов на пуццолановых цементах, так как повышенная плотность препятствует проникновению воды в тело бетона.

Шлакопортландцемент - продукт тонкого совместного помола портландцементного клинкера с 20...60 % доменного гранулированного шлака и гипса (не более 3 % при пересчете на SО3). Гранулированный шлак по химическому составу приближается к портландцементу, но содержит меньше СаО и больше глинозема и кремнезема. Кроме окислов СаО, SiО2 и Al2О3, шлаки содержат в небольшом количестве MgO, М nО, FeO, CaS, FeS.

Шлакопортландцемент может быть получен также путем тщательного смешения раздельно измельченных компонентов. Этот цемент, по сути, является разновидностью пуццоланового портландцемента, в котором активной добавкой служит доменный гранулированный шлак. Шлакопортландцемент, в основном, имеет те же показания, что и пуццолановый портландцемент.

Активность шлакопортландцемента со временем понижается быстрее, чем портландцемента, поэтому его не рекомендуется долго хранить на складах.

Расширяющийся цемент изготавливают путем смешения глиноземистого цемента 65...75 % и расширяющейся добавки, состоящей из 10 % высокоосновного гидроалюмината и 20 % гипса. Начало схватывания такого цемента не ранее 4 мин., а конец не позднее 10 мин. Линейное расширение во влажной среде 0,5...1,0 %, на воздухе - не менее 0,05 %. Для замедления схватывания цемента в необходимых случаях к нему добавляют сульфитно-дрожжевую бражку в количестве 0,5 %.

Глиноземистый цемент - продукт тонкого помола предварительно измельченного клинкера, полученного сплавлением или спеканием пород, богатых глиноземом, известняком, взятых в определенном соотношении.

Глиноземистый цемент содержит около 50 % глинозема, до 45 % окиси кальция, 5...10 % кремнезема и 1...15 % окиси железа.

При затворении глиноземистого цемента водой основное соединение - однокальцевый алюминат, входящий в его состав, энергично реагирует с водой, образуя

2(СаО ´А1203) + 10Н2О → 2СаО ´А12О3 ´8Н2О + А12О3 ´3Н2О

Отсутствие в затвердевшем при нормальных условиях цементе свободной гидратной извести и, как правило, трехкальциевого гидроалюмината обуславливает его устойчивость в проточных и агрессивных водах.

Глиноземистый цемент - быстротвердеющий вяжущий материал. Его марки (400, 500, 600) устанавливают по показателю прочности нормального раствора на 3 сутки. Глиноземистые цементы можно также выпускать марки 700.

При схватывании и твердении цемент выделяет много тепла. Оптимальная температура твердения 10...20 °С. При температуре более 25 °С бетон нуждается в охлаждении и усиленной поливке водой. Сроки схватывания цемента: начало - не ранее 30 мин, а конец - не позднее 12 ч.

Глиноземистый цемент применяют при срочных бетонных работах, при производстве работ зимой, восстановительных работах, для тампонажных работ и элементов бетонных сооружений, находящихся в зоне агрессивных вод.

Цементобетоны

Бетоном называют строительный материал, полученный в результате перемешивания, укладки, уплотнения и затвердевания рационально рассчитанной смеси щебня (или гравия), песка, цемента, воды и добавок. Смесь перечисленных компонентов до затвердевания называют бетонной смесью.

Основной квалификацией бетонов по структурным признакам является деление по объемной массе:

особо тяжелые с объемной массой более 2600 кг/м3 имеют сложную структуру и изготавливаются с применением заполнителей, например, стальных опилок, барита и др.;

тяжелые с объемной массой 2100...2600 кг/м3, у которых структура плотная, щебень из плотных и тяжелых горных пород или плотных металлургических шлаков, песок кварцевый;

облегченные с объемной массой 1800...2000 кг/м3 могут иметь плотную структуру, но с применением щебня из пород пониженной плотности или крупнопористую с применением щебня из плотных пород;

легкие с объемной массой 1000...1800 кг/м3, обладающие плотным или крупнозернистым строением, с применением пористого щебня и песка, шлаковой пемзы (термозита), кремнезита, перлита;

особо легкие с объемной массой менее 1000 кг/м3 с пористой структурой без щебня и песка (ячеистый бетон) или с применением пористого песка или пористого щебня в сочетании с поризованным цементным камнем.

Наибольшее распространение в строительстве получил тяжелый бетон. Его применяют для изготовления бетонных и железобетонных конструкций, пролетных строений и опор мостов, устройства дорожных покрытий и др.

Важной характеристикой бетона является пористость, которая в значительной степени определяет его свойства. С увеличением пористости заметно возрастают водопоглощение, водонасыщение, водопроницаемость, уменьшается прочность, морозостойкость и долговечность бетона.

Ориентировочно пористость бетонов можно определить по формуле

V пор = (l - g о / g). (6.4.1)

где gо- объемная масса бетона, кг/м3;

g - плотность бетона, полученная как средневзвешенная величина от плотности щебня, песка и цементного камня, кг/м3.

Обычно пористость тяжелых бетонов составляет 10... 15 %, в отдельных случаях - 5...7 %.

Водопоглощение у тяжелых бетонов колеблется в пределах 2...4 % по массе (или 5...10 % по объему).

Водонасыщение несколько больше водопоглощения. Разница между водопоглощением и водонасыщением обусловлена объемом замкнутых пор в бетоне.

Показателем водонепроницаемости бетона служит гидростатическое давление, при котором вода не просачивается через образец, испытуемый по стандартной методике. По водонепроницаемости бетоны делят на несколько марок: W 2; W 4; W 6; W 10; W 12; W 14; W 16; W 18; W 20 (цифра обозначает величину гидростатического давления, при котором вода не просачивается).

Водопроницаемость, водопоглощение и водонасыщение бетона могут быть значительно снижены, если приготовить бетон с низким водоцементным отношением при достаточном качестве цементного теста, а также введении в бетон поверхностно-активных добавок. Они видоизменяют микроструктуру бетона за счет уменьшения водопотребности бетонной смеси, вовлечения некоторого количества воздуха в поры, которые блокируют сообщение между отдельными капиллярами и микрополостями.

Прочность бетона как материала конгломератного строения зависит от прочности отдельных его составляющих, прочности сцепления между ними, а также особенностей структуры бетона в целом.

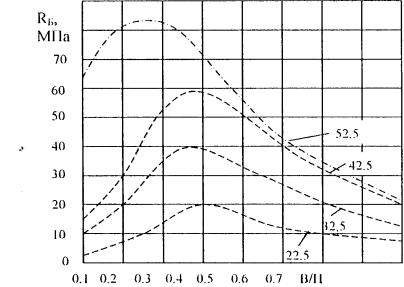

Прочность бетона прямо пропорциональна активности цемента (рис. 6.4.1). С понижением водо-цементного отношения до определенного предела прочность бетона данного состава и при данном способе уплотнения повышается.

Рис. 6.4.1. Зависимость прочности бетона от активности цемента и водо-цементного отношения

Прочность бетона в проектном возрасте характеризуют классами прочности на сжатие, осевое растяжение, растяжение при изгибе. Ведущим показателем прочности бетона и его механических свойств является класс бетона. Класс бетона характеризует предел прочности при сжатии бетонных кубов размером 15 ´ 15 ´ 15 см в возрасте 28 суток при твердении в нормальных условиях (температура 18...20°С и относительная влажность окружающей среды 90...100 %). Для тяжелых (дорожных) бетонов стандартом установлены следующие классы по прочности на сжатие (табл. 6.4.1).

Таблица 6.4.1

Требования к дорожному бетону [ 65]

| Дорожные покрытия | Класс бетона по прочности | |

| на растяжение при изгибе | на сжатие | |

| Однослойные и верхним слон | 4,0; 4,5; 5,0; 5,5 | 30, 3, 40 и 45 |

| Нижний слой двухслойных покрытий и оснований | 3,5; 4,0; 4,5 | 25, 30 и 5 |

| Основания усовершенствованных капитальных покрытий | 2,0; 2,5; 3,0; 3,5 | 10, 15, 20 и 25 |

При расчете бетонных покрытий и оснований в качестве расчетной прочности бетона принимают предел прочности на растяжение при изгибе. Марка бетона при изгибе определяется прочностью при изломе неармированных бетонных балочек размером 15 ´15 ´50 см сосредоточенными силами.

Предел прочности при изгибе Rизг и предел прочности при сжатии Rсж связаны зависимостью

(6.4.2)

(6.4.2)

где a = 0,6...0,7.

Соотношение  колеблется в пределах 6...10.

колеблется в пределах 6...10.

Деформация бетона. Бетон является упруго-вязко-пластичным материалом, вследствие этого, при некоторой длительности действия механической нагрузки, в образце, наряду с упругими, возникают и вязко-пластические деформации.

Упругие деформации характеризуются полной упругой деформацией, а также модулем упругости

(6.4.3)

(6.4.3)

где Rсж - предел прочности бетона при сжатии, МПа.

С изменением влажности бетон претерпевает объемные изменения, если постоянно бетон находится во влажной среде, постепенно увеличивается его объем - набухание. И, наоборот, с уменьшением влажности происходит усадка. Повышенная усадка характерна для бетонов с большим содержанием цемента и водоцементным отношением (В/Ц > 0,6).

Коэффициент температурного расширения при сжатии изменяется в зависимости от состава бетона и его влажности. Для практических целей можно принять коэффициент температурного расширения бетона равным 10·10-6 на 1°С. При оценке температурных деформаций в больших массивах обычно принимают половину значения указанного коэффициента, полагая, что остальная часть компенсируется ползучестью бетона. Температурные деформации бетона создают напряжения в плитах дорожных одежд и могут вызвать трещины. Для устранения этого явления в бетонных покрытиях устраивают температурные швы.

Долговечность и морозостойкость характеризуют длительность воздействия погодно-климатических, физико-химических и механических факторов, при которых свойства бетона не ухудшаются больше допустимых пределов. К бетонным элементам конструкций предъявляют требования по морозостойкости, которую определяют путем замораживания образцов до -15...-20°С и последующего оттаивания в воде при 15...20°С. Образцы испытывают после 28 суток после пропаривания.

За марку бетона по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, при котором прочность образцов уменьшается не более чем на 15 % по сравнению с прочностью образцов, испытанных в эквивалентном возрасте и без потери по массе более 5 %. По показателям морозостойкости бетоны делятся на марки F50; F75; F100; F150; F200; F300; F400 и F500.

Бетон - пористый материал, и, если все поры в нем будут заполнены водой, он разрушится уже при первом цикле замораживания вследствие возникновения больших растягивающих напряжений из-за образования льда, объем которого на 9 % больше объема воды.

Морозостойкость бетона зависит от водо-цементного отношения, вида и активности цемента, условий твердения и возраста бетона к моменту замораживания, плотности бетона, качества песка и щебня. Для морозостойких бетонов водо-цементное отношение принимают не более 0,5 и применяют портландцементы с содержанием алюмината С3А меньше 8 %. Повышают морозостойкость гидрофобные воздухововлекающие добавки, способствующие образованию условно-замкнутых пор с гидрофобной поверхностью, которые в обычных условиях не заполняются водой и служат резервными порами, куда отжимается вода при замораживании бетона.

Бетон разрушается и под влиянием физико-химического воздействия факторов среды. Коррозия зависит главным образом от коррозийной стойкости цементного камня. Чем больше поверхность (внешняя и внутренняя) бетона, соприкасающаяся с агрессивной газообразной или жидкой средой, тем энергичнее коррозия бетона. Электрический ток разрушает влажный бетон, вызывая электролиз составляющих цементный камень.

Для придания коррозийной стойкости бетону необходимо применять цементы, соответствующие агрессивности среды: шлаковый сульфатостойкий или глиноземистый, а в отдельных случаях кислотоупорный. Следует придавать большую плотность бетону, защищать его поверхность от проникновения газов и воды с растворенными агрессивными веществами, затирая поверхность изделия раствором жидкого стекла с последующей обработкой хлористым кальцием и покрывая эту поверхность битумом или дегтем, пленкообразующими или высокомолекулярными веществами.

Свойства бетонной смеси

Бетонная смесь - это рационально подобранная, хорошо перемешенная жесткая или пластичная масса, из компонентов, входящих в состав бетона.

В числе требований, предъявляемых к бетону, существенную роль играют жесткость и подвижность бетонной смеси. В зависимости от состава смеси различают:

- подвижные смеси, представляющие собой пластичную массу, которая заполняет форму под действием силы тяжести и при небольшом механическом воздействии;

- жесткие смеси имеют вид рыхлой массы, в которой зерна заполнителя связаны между собой густым цементным клеем, поэтому при укладке в форму и уплотнении требуется механическое воздействие на бетонную смесь.

Жесткость (удобоукладываемость) подвижных смесей определяется по осадке их под действием силы тяжести после формования в стандартном металлическом конусе (рис. 6.4.2). Характеристикой жесткости (удобоукладываемости) пластичных смесей служит величина осадки конуса в см.

Рис. 6.4.2. Форма-конус для определения подвижности бетонной смеси:

1 - металлический конус, 2 - ручки для съема конуса, 3 - полочки для удержания конуса на месте при формовании

В жестких смесях конус не осаждается. В малоподвижных смесях осадка конуса может быть от 1 до 4 см, в подвижных - от 5 до 12 см, в литых - более 15 см.

Удобоукладываемость жестких смесей определяют путем вибрирования свежесформированного бетонного конуса в специальном приборе - вискозиметре (рис. 6.4.3). При этом вискозиметр устанавливают на виброплощадку, а установленную в нем форму конуса заполняют испытываемой смесью.

Рис. 6.4.3. Вискозиметр для определения степени удобоукладываемости бетонной смеси:

1 - цилиндрический сосуд, 2 - кольцо, 3 - кольцо 4 - конус, 5 - насадка, 6 - штанга

После снятия формы включают механизм виброплощадки. Под действием вибрации бетонная смесь приобретает свойства тяжелой жидкости. Она начинает растекаться и проникает из внутреннего кольца в пространство между стенками сосуда и кольца.

Время вибрации в секундах, потребное на то, чтобы уровень бетонной смеси в кольце и пространстве между кольцом и формой стал одинаковым, служит мерой удобоукладываемости (жидкости) бетонной смеси. При этом стандартными характеристиками виброплощадки являются частота колебаний и амплитуда.

Показатели удобоукладываемости различных видов бетонных смесей приведены в табл. 6.4.2.

Таблица 6.4.2

Показатели удобоукладываемости

| Вид бетонной смеси | Осадка конуса, см | Жесткость, с |

| Особо жесткая | Более 200 | |

| Жесткая | 60...150 | |

| Малоподвижная | 1...4 | 45...15 |

| Подвижная | 3...8 | 10...0 |

| Весьма подвижная | 10... 12 | - |

| Текущая (литая) | 15...18 | - |

При решении вопроса о том, какие смеси более целесообразны - подвижные или жесткие, предпочтение следует отдавать последним. Их преимущество заключается в том, что благодаря меньшему содержанию воды при одинаковом расходе цемента (по сравнению с подвижными смесями) повышается прочность бетона. Хорошо уплотненный жесткий бетон более долговечен. Кроме того, сокращаются сроки набора прочности бетоном.

Расчет состава бетона

Основная цель расчета состава - определение полного соотношения составляющих, которое обеспечит требуемые свойства бетонной смеси и бетона при минимальном расходе цемента. Выбрав материалы надлежащего качества, рассчитывают состав - расход цемента, воды, песка и щебня на 1 м3 бетона. Исходными данными являются заданная марка бетона R 6 и требуемая подвижность ОК (осадка конуса) или удобоукладываемость смеси. В необходимых случаях задаются показатели морозостойкости, водонепроницаемости и другие свойства бетона.

Состав тяжелых и дорожных бетонов рассчитывают по методу абсолютных объемов (разработан проф. Б.Г. Скрамтаевым), который сводится к решению следующих четырех уравнений с четырьмя неизвестными - расход воды В (л), цемента Ц (кг), песка П (кг) и щебня Щ (кг). Ориентировочные дозировки поверхностно-активных добавок назначают от массы цемента. Для сульфитно-спиртовой барды (ССБ) - 0,2 %, абиетина натрия (СНВ) - 0,02 %.

1. Зависимость прочности бетона от его структуры и активности цемента

R б = A 1· A 2· K ·(Ц / B - С) R ц (6.4.4)

Решая это уравнение, определяют

(6.4.5)

(6.4.5)

Коэффициенты К, С, А 1, А 2 определяют по табл. 6.4.3...6.4.5.

Таблица 6.4.3

Значение коэффициентов К, С, зависящих от свойств цемента технологии приготовления цементобетонной смеси

| Коэффициенты | Цемент испытывался в растворе пластичной консистенции | ||

| сжатие | изгиб | растяжение | |

| К С | 0,58 0,50 | 0,42 0,30 | 0,21 0,30 |

Таблица 6.4.4

Численные значения коэффициента А 1, учитывающего влияние макроструктуры

| Щебень | А 1 при сжатии | А 1 при изгибе | ||

| пластичные смеси | жесткие смеси | пластичные смеси | жесткие смеси | |

| Известняковый и шлаковый щебень | 1,08 | 1,13 | 1,17 | 1,22 |

| Фракционированный гранитный щебень | 1,08 | 1,13 | 1,08 | 1,13 |

| Фракционированный гравии | 1,00 | 1,05 | 1,00 | 1,05 |

Таблица 6.4.5

Численные значения коэффициента А 2, учитывающего влияние мезоструктуры

| Песок | А 2 при сжатии и водопотребности песков, % | А 2 при изгибе | |

| 7...9 | 9...12 | ||

| Искусственный (высевки) | 1,10 | 1,05 | 1,15 |

| Чистый кварцевый | 1,00 | 0,95 | 1,00 |

| С сильно окатанными зернами, а также загрязненный | 0,95 | 0.90 | 0,93 |

Материалы для бетона должны соответствовать требованиям ГОСТов, СНиПов, эксплуатационным условиям работы изделий. Материалы выбирают с учетом особенностей технологического процесса. В ряде случаев, чтобы обеспечить это соответствие, вносят коррективы в выбор исходных материалов или в технологию производства бетонных изделий.

2. Определяют водоцементное (В / Ц) отношение в зависимости от марочной прочности бетона. Для дорожных бетонов, используемых для устройства покрытий, водоцементное отношение принимают равным 0,5, а для оснований - 0,6. Зная В / Ц и расход цемента (320...350 кг/м3), определяют расход воды

В = Ц: В / Ц, (6.4.6)

3. Сумма абсолютных объемов исходных материалов в 1 м3 бетона близка к 1000 л, поэтому пренебрегая содержанием воздуха в смеси принимают

(6.4.7)

(6.4.7)

где Ц, В, П, Щ - расход цемента, воды, песка, щебня, кг/м3;

gц, gв, gп, gщ - соответственно плотность цемента, воды, песка и щебня, кг/м3.

4. Абсолютный объем пустот в щебне равен абсолютному объему растворной составляющей с некоторым избытком, т.е.

(6.4.8)

(6.4.8)

где gощ - объемная (насыпная) плотность щебня, кг/дм3;

Vщ - пустотность щебня в относительных величинах, равная 0,4...0,45;

a - коэффициент раздвижки зерен щебня.

Решая совместно уравнения 6.4.7 и 6.4.8, определяют потребность щебня и песка на 1 м3 цементобетонной смеси.

(6.4.9)

(6.4.9)

(6.4.10)

(6.4.10)

Рассчитываемый состав бетона уточняют экспериментальным путем, определяют в пробных замесах подвижность (удобоукладываемость) смеси, а также в установленные сроки прочность стандартных бетонных образцов, изготовленных из рассчитанной смеси.

В производственных условиях при водоцементном отношении 0,6, соотношение составляющих бетона можно принять как

цемент: песок: щебень = 1: 2: 4.

В процессе приготовления цементобетонной смеси необходимо учитывать естественную влажность щебня и песка.