ВВЕДЕНИЕ

При огромных масштабах промышленного, жилищного и культурно-бытового строительства в нашей стране, развитие промышленности строительных материалов является одним из важнейших условий создания материально-технической базы. Значительная роль при этом принадлежит предприятиям, изготавливающим глиняный и силикатный кирпич.

Силикатный кирпич - широко распространенный стеновой материал, представляющий собой искусственный камень, получаемый из смеси кварцевого песка и извести путем прессования и последующего твердения в автоклаве под действием пара высокого давления. Он отличается сравнительной износостойкостью и хорошими строительными качествами: правильной формой, точными размерами и необходимой прочностью.

Производство силикатного кирпича имеет ряд преимуществ по сравнению с производством глиняного кирпича. Оно характеризуется более высокой степенью механизации, компактностью технологического оборудования, коротким циклом производства, сравнительно небольшим расходом топлива.

Среди стеновых строительных материалов силикатный кирпич по объему применения занимает одно из ведущих мест. Из силикатного кирпича возводится свыше 15% зданий в стране.

В последние годы разрабатывается более совершенная технология производственных процессов, позволяющая выпускать высококачественную продукцию, внедряется автоматизированная система управления технологическими процессами.

Силикатный кирпич по ГОСТ 379-95 «Кирпич и камни силикатные» подразделяется на обыкновенный (250 х 120 х 65 мм), утолщенный (250 х 120 х 88 мм) кирпич и силикатный камень (250 х 120 х 138 мм). Обыкновенный кирпич бывает только полнотелый, а утолщенный может быть как полнотелым, так и пустотелым с пустотностью 5 - 15 %. Силикатные камни выпускают пустотелыми с пустотностью 25 %. В зависимости от предела прочности при сжатии силикатный кирпич делится, согласно ГОСТ 379-95, на марки: 75, 100, 125, 150, 175, 200, 250 и 300.

Силикатный кирпич должен выдерживать испытание на морозостойкость. Марки кирпича по морозостойкости: F 15, F 25, F 35, F 50.

Лицевой кирпич должен иметь марку не ниже 125 и по морозостойкости не ниже F 25. Лицевой кирпич не допускает шероховатостей, сколов, имеет четкие грани и точные размеры без всяких отклонений.

В зависимости от средней плотности полнотелые изделия подразделяют: на пористые со средней плотностью до 1500 кг/м3 и на плотные, с плотностью более 1500 кг/м3.

Силикатный кирпич в широких масштабах используется не только для возведения стен, но и для облицовки фасадов зданий. В последние годы значительно возрос объем индивидуального строительства, а вместе с ним и требования к кирпичу по внешнему виду, прочности и атмосферостойкости. С изменением строительных норм и правил выросла потребность в пористых изделиях с низкой теплопроводностью и высокой прочностью. В производстве силикатных автоклавных материалов этого можно достичь, увеличивая производство пустотелых изделий, масса которых меньше на 25 - 30%, коэффициент теплопроводности на 17 - 33% в сравнении с полнотелыми изделиями. Это достигается правильным выбором сырьевых компонентов и оптимальной технологической схемы производства с использованием современного оборудования.

1. Выбор и описание технологической схемы производства

1.1 Материальный баланс производства

Мощность завода Q=250 млн.шт./год

Баланс материальных потоков на предприятии выражается в виде материального баланса. Чтобы определить потребности предприятия в сырьевых материалах, первоначально рассчитывают удельный расход сырьевых материалов на единицу выпускаемой продукции. За единицу в производстве силикатного кирпича принято 1000 штук условного (одинарного) кирпича (далее кирпича).

Расчет удельного расхода сырьевых материалов

Исходные данные для расчета:

объем 1000 штук одинарного кирпича - 4,14 м3;

плотность камня - ρк=1850 кг/м3;

активность извести - Аизв = 78%;

активность смеси - Асм = 8,5%.

Масса 1000 штук кирпича Мс, кг, составит:

М1с = 4,14*ρк.

М1с = 4,14·1850 = 7659 кг

Рассчитаем процентное содержание пустот в силикатном кирпиче

,кг - 100%

х,кг - 25%

МС = 7659 - 1914,75 = 5744.25 кг

Теоретический расход извести:

Gи=Мс·Асм/Аизв

и=5744.25·8,5/78 =625,97 кг/1000 шт.

Теоретический расход песка Gп, кг/1000 шт. кирпича:

п=Mc-Gи

п=5744.25- 625,97=5118,28 кг/1000 шт.

Теоретический расход песка естественной влажности  , кг/1000 шт. кирпича

, кг/1000 шт. кирпича

где Wп - естественная влажность песка, %

Количество измельчаемого песка на 1000 шт. камня:

Теоретический расход неизмельчаемого сухого и влажного песка на 1000 шт. камня:

Выбор режима работы завода

Режим работы предприятия определяется характером протекания производственных процессов. Предприятие по производству силикатного кирпича характеризуется непрерывным производственным процессом. Таким образом, при выборе режима работы предприятия необходимо руководствуются следующими параметрами:

· эффективный фонд времени (Тэф.) составляет 365 дней

· число часов работы в смену (Тсм.) принимают 8

· проектная годовая мощность предприятия равная 250000000 шт.усл. кирпича

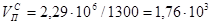

Необходимое количество смен в сутки можно рассчитать по формуле:

, где

, где

- проектная мощность предприятия,

q - часовая производительность производства.

Часовая производительность равна:

Таким образом, количество смен в сутки составит:

Таблица 3. Выбор режима работы завода

| Подразделение завода | Рабочее время | ||||||

| в смену | в сутки | в неделю | в год | ||||

| час | смен | час | суток | час | суток | час | |

| Карьер | |||||||

| Отделение приготовление смеси | |||||||

| Отделение формования и автоклавирования |

Расчет материального баланса отдельных цехов

Карьер песка

Мощность предприятия по силикатному кирпичу в млн. штук в год составляет.

;

;

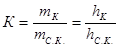

где К- коэффициент пересчета одинарного кирпича на силикатный камень.

млн. шт. в год

млн. шт. в год

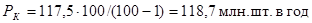

Выработка одинарного кирпича в млн. штук в год Рк с учетом его брака после автоклавной обработки:

где  - процент брака кирпича после автоклавной обработки,

- процент брака кирпича после автоклавной обработки,  =1

=1

Потери песка: при добыче и транспортировке Пд = 1,5;

при очистке Поч = 4;

при измельчении вяжущего Пв = 3.

Суммарные потери песка Пп, мас. %:

Пп = Пд+Поч+Пв

Пп = 1,5+4+3=8,5 мас. %;

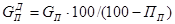

Действительный расход сухого песка, кг на 1000 шт. условного кирпича:

Действительный удельный расход песка естественной влажности, кг на 1000 шт. условного кирпича:

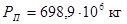

Годовая потребность предприятия в песке естественной влажности, кг (т):

Выработка песка карьером:

в год  ;

;

в месяц

в неделю

в сутки

в час

где in, ic, iч - число недель, суток и часов работы карьера.

Определим объемную выработку песка, м3

м3

м3

м3

м3

м3

м3

м3

м3

м3

м3

Отделение приготовления вяжущего и силикатной смеси

Действительный удельный расход извести, кг на 1000 шт. условного кирпича:

где Пи - процент потерь извести внутри завода (при транспортировке и измельчении).

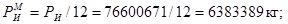

Потребность в извести:

в год  ;

;

в месяц

в неделю

в сутки

в час

Действительный расход влажного измельченного песка, кг на 1000 шт. условного кирпича:

Расход песка естественной влажности, кг, идущего на помол вяжущего:

в год  ;

;

в месяц

в неделю

в сутки

в час

Потребность в неизмельчаемом песке естественной влажности, кг (заполнителя):

в год  ;

;

в месяц

в неделю

в сутки

в час

Потребность в вяжущем, кг:

в год  ;

;

в месяц

в неделю

в сутки

в час

Потребность в силикатной смеси, кг:

в год  ;

;

в месяц

в неделю

в сутки

в час

Расчет потребности воды на изготовление силикатной смеси

Вода, расходуемая на приготовление силикатной смеси, идет на гидратацию гидроксида кальция и увлажнения смеси до определенной влажности. Формовочная влажность смеси зависит от качества песка, дисперсности вяжущего и характеристики смеси.

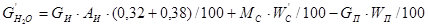

Удельный расход воды, кг, на приготовление силикатной смеси, выходящей из силоса с влажностью  , на 1000 штук условного кирпича:

, на 1000 штук условного кирпича:

, где:

, где:

-е слагаемое - расход воды на гашение оксида кальция в смеси, кг;

,32 - доля воды, идущая непосредственно на гашение CaO;

,38 - доля испаренной воды при гашении CaO;

-е слагаемое - расход воды на увлажнение смеси до влажности на выходе из силоса;

вычитаемое - содержимое воды в песке при его естественной влажности  ;

;

- влажность смеси на выходе из силоса, %;

- влажность смеси на выходе из силоса, %;

- естественная влажность песка,%.

- естественная влажность песка,%.

Расход воды, кг, на доувлажнение смеси до формовочной влажности на 100 шт. условного кирпича:

где:  - формовочная влажность смеси, %;

- формовочная влажность смеси, %;

- сухая масса 1000 шт. условного кирпича, кг.

- сухая масса 1000 шт. условного кирпича, кг.

Суммарный удельный расход воды на увлажнение силикатной смеси на 1000 шт. условного кирпича:

Потребность в воде на получение силикатной смеси:

в год

в месяц

в неделю

в сутки

в час

силикатный кирпич вода пустота

Отделение формования и автоклавирования силикатного камня

Выработка кирпича-сырца в прессовом отделении, млн. шт.:

в год

в месяц

в неделю

в сутки

в час

Количество кирпича, подвергающегося автоклавной обработке, млн. шт.:

в год

в месяц

в неделю

в сутки

в час

Выпуск качественного кирпича млн.шт.

в год

в месяц

в неделю

в сутки

в час

Результаты материального баланса сводятся в таблицу 4.

Таблица 4. Материальный баланс завода силикатного камня

| Подразделение завода | Материал | Единица величины | Производительность, в | ||||

| год | месяц | неделя | сутки | час | |||

| Карьер песка | -песок | Т М3 | 698900 537610 | 58240 44800 | 14560 11200 | 2290 1760 | 28,6 220 |

| Отделение приготовления вяжущего и силикатной смеси | -известь, -вяжущее, -силикатная смесь, -вода | т т т кг | 76600 84261,342 775500671 57922039 | 6383,389 12766,778 64623,389 4826836,6 | 1595,847 3191,694 14560 1206709,15 | 215,170 430,340 2505,17 162702,36 | 8,965 17,93 294,965 6779,26 |

| Отделение формования и автоклавирования силикатного кирпича | -кирпич-сырец, -автоклавированный кирпич | шт. шт. | 121122000 117500000 | 10093500 9791666,7 | 2523375 2447916,7 | 340230 330056,2 | 14076 13752 |

1.2 Описание технологической схемы производства

Сырьё и его технологическая характеристика.

Основным компонентом силикатного кирпича является песок. Поэтому заводы силикатного кирпича размещают вблизи месторождений песка, а карьеры по его добыче являются основной частью предприятий.

Основным минералом природных песков является кварц. Но чистые кварцевые пески встречаются редко. Наряду с кварцем в природных песках присутствуют полевые шпаты, минералы глин, карбонаты, слюды, оксиды железа и др.

В зависимости от крупности зерен пески разделяют на:

· Крупные - модуль крупности более 2,5;

· Средние - модуль крупности 2,0…2,5;

· Мелкие - модуль крупности 1,5…2,0;

· Очень мелкие - модуль крупности 1,0…1,5.

Песок добывают в карьере с помощью одноковшового экскаватора. При добыче обводненных песков используют земснаряд с намывом карт песка, которые разрабатываются после естественной фильтрации также экскаватором. Доставка песка на завод осуществляется автомобильным, железнодорожным и комбинированным транспортом. На предприятии имеется крытое приемное отделение песка. Песок разгружается на решетку приемного бункера. В зимнее время крупные комки мерзлого песка дробятся специальным агрегатом для дробления. Камни и крупные включения периодически удаляются автотранспортом.

Из бункерного склада, оснащенного при необходимости оборудованием для размораживания мерзлого песка, песок системой транспортеров подается на инерционный грохот.

На виброгрохотах при просеве песка следует устанавливать два сита: верхнее с крупными ячейками 30х30 мм и нижнее - с мелкими 10х10 мм, что наряду с очисткой песка позволяет проводить его фракционирование.

На грохоте из песка удаляются камни и разные включения размером более 20 мм. Включения поступают в бункер отходов и периодически удаляются автотранспортом в отвал.

В случае наличия крупных включений, глины и плохой формуемости силикатной смеси последние могут отдельно измельчаться в бегунах, и вводится в песок в допустимых пределах согласно ГОСТ 21-1-80.

С помощью транспортирующей системы песок поступает в расходные бункеры помольного и смесеприготовительного отделений.

Известь является вторым компонентом силикатной смеси и самым дорогим. По ГОСТ 9179-77 «Известь строительная. Технические условия» воздушная строительная известь по содержанию основных оксидов СаО и MgО в активном состоянии подразделяется на:

· Кальциевую - с содержанием СаО более 70% и MgO не более 5%;

· Магнезиальную - с содержание CаО более 70% и MgО не более 20%;

· Доломитовую - с содержанием MgO не более 40%.

По содержанию активных СаО и MgО кальциевая известь делится на три сорта:

· 1 сорт - с содержанием (СаО и MgО)акт более 90%;

· 2 сорт - с содержанием (СаО и MgО)акт 80-90%;

· 3 сорт - с содержанием (СаО и MgО)акт 70-80%.

По фракционному составу известь подразделяют на комовую и порошкообразную. Известковые заводы выпускают негашеную и гидратную (гашеную) известь, получаемую гашением кальциевой, магнезиальной и доломитовой извести.

Строительная негашеная известь по времени гашения подразделяется на быстрогасящуюся - не более 8 мин, среднегасящуюся - не более 25 мин и медленногасящуюся - более 25 мин. Пережог извести не допускается.

В основном заводы по производству силикатного кирпича применяют комовую негашеную известь как собственного производства, так и привозную. Скорость и полнота гашения определяют длительность отдельных технологических параметров, а условия протекания химической реакции гидратации СаО как температура, водоизвестковое отношение, дисперсность исходного продукта и т.д. - свойства получаемого гидроксида кальция. Все это, в конечном счете, влияет на особенности технологического процесса производства и качество производимых изделий.

В качестве известкового компонента может использоваться магнезиальная или доломитовая известь при условии активного состояния MgО в ней, что обеспечивается скоростным обжигом в узком интервале температур в печах кипящего слоя (900-9500С).

При длительных сроках гашения извести с высоким содержанием MgО необходимо предусмотреть ускорение процесса гашения - более тонкий помол извести, предварительное ее гашение в гасильных барабанах под давлением пара 0,5-0,6 МПа, использование горячей воды для гашения или пара.

Известь поступает на завод железнодорожным и автомобильным транспортом (из силосов известкового цеха). Крытое приемное отделение обеспечивает выгрузку извести из полувагонов или хоперов (или с автомобильного транспорта), из которых известь самотеком поступает в приемный бункер. Крупная известь, в частности обожженная в шахтных печах, и крупно гранулированная из вращающихся печей системой транспортеров подается на дробление.

На заводах силикатного кирпича при дроблении комовой извести применяют в основном щековые дробилки производительностью до 10 т/ч, которые обеспечивают получение требуемой после дробления фракции 10 мм. В последние годы с целью интенсификации процессов дробления комовой извести и помола вяжущего используют эффективные дробилки ударно-центробежного действия ОПД-50С, а также роторные дробилки СМД-114 (производительностью 55 м3/ч). Дробленая известь с размером кусков не более 10 мм подается в силосный склад извести. Со склада известь поступает в расходный бункер, откуда мелкодробленая негашеная известь пневмотранспортом подается в расходный бункер помольного отделения.

Добавки в зависимости от их назначения могут подаваться в смесь на разных переделах производства. Прием и подготовка крупных и мелкодисперсных добавок аналогичны песку. Количество вводимой добавки регламентируется качеством ее смеси с песком.

Пористый заполнитель можно вводить в силикатную смесь после гашения силикатной смеси на последней стадии перемешивания - в смеситель доувлажнения.

Бой силикатного кирпича, который используется как кристаллическая затравка, системой транспортеров подается на дробление извести и боя. Дробленый бой направляется в расходный бункер.

Силикатные заводы для приготовления вяжущего в основном используют негашеную дробленую известь и песок с карьерной влажностью 4-7%. Рекомендуется предварительно смешивать дробленую известь с песком в лопастной мешалке СМ-246, а затем выдержать эту смесь в расходном бункере перед мельницей. При этом основная часть влаги из песка удаляется в процессе перемешивания.

Песок, известь и добавки поступают из расходных бункеров в смеситель через весовые дозаторы разных исполнений. Точность дозирования является одним из важнейших факторов, влияющих на однородность силикатной смеси и прочность кирпича.

Установлено, что требуемая прочность сырца и хорошие внешние показатели кирпича достигаются при совместном помоле извести и песка в соотношении 1:1. Содержание молотого песка в смеси должно быть не менее 10%. Соотношение извести и песка в вяжущем может меняться в зависимости от качества измельчаемых компонентов и характеристик помольного оборудования. Когда в карьерном песке содержится достаточное количество тонкодисперсных фракций, которые могут являться кремнеземистым компонентом вяжущего либо его частью, измельчению подлежит только известь либо ее доля в вяжущем возрастает до 70-80%.

Из расходных бункеров дозаторами смесь песка с известью поступает в шаровые мельницы типа СНМ-205 или СМ-1456, снабженные просеивающей решеткой.

Продукт помола шнековым питателем и системой пневмотранспорта подается в емкость для усреднения вяжущего, откуда в расходный бункер вяжущего. Перед пневмокамерным насосом необходимо предусмотреть возможность удаления металлических предметов электромагнитом. При использовании пневмотранспорта на бункерах устанавливают аспирационные устройства для очистки выбрасываемого воздуха.

Природный песок, вяжущее и добавки весовыми дозаторами подаются в смеситель, куда дозатором подается горячая вода (конденсат). В смесителе происходит первичное перемешивание компонентов. По технологическим требованиям при первичном перемешивании необходимо добиться равномерного распределения в смеси извести и воды, что обеспечивает нормальное гашение и последующую обработку смеси в силосах. Количество воды должно обеспечивать полное гашение извести в силикатной смеси. Влажность гашеной смеси после силоса должна составлять около 3 %.

Для первичного перемешивания длительное время применяли смесители СМ-447, СМ-246 и СМ-126. Сейчас стали применять двухвальный быстроходный смеситель СМС-95. после перемешивания в смесителе система транспортеров подает силикатную смесь на гашение. На некоторых предприятиях используют гашение смеси в барабанах под давлением. В основном гашение смеси протекает в силосах периодического и непрерывного действия.

Продолжительность нахождения смеси в силосах должна обеспечивать полное гашение извести в смеси и определяется свойствами применяемого сырья, и в первую очередь извести. Время гашения извести в силикатной смеси значительно меньше, чем при гашении чистой извести за счет отвода тепла песком.

После выхода из силосов смесь системой ленточных конвейеров подается на доувлажнение и дополнительное перемешивание в смеситель. Как уже отмечалось выше, в случае неравномерного предварительно усреднения и увлажнения смеси в силосах возможно образование крупных агрегатов, поэтому после силоса устанавливают смеситель для повторного перемешивания и увлажнения смеси. С этой целью используют двухвальный быстроходный смеситель серии СМС-95. Доувлажненная силикатная смесь ленточными конвейерами подается в расходные бункера прессов. Последовательность операций на прессе следующая: предварительно перемешанная и увлажненная силикатная смесь поступает через бункер в лопастную мешалку над прессом, где она дополнительно перемешивается и может увлажняться. Через окно в днище мешалки смесь поступает в пресс-формы стола.

После засыпки смеси в две пресс-формы стол поворачивается на 450 и подает на позицию прессования. Прессующий поршень нажимает на опорные плоскости двух штампов, которые передают усилие на смесь и сжимают ее до размера кирпича по высоте. Затем после опускания прессующего поршня, стол поворачивается и штампы переносятся на позицию выталкивания кирпича-сырца, а затем на позицию съема. После съема кирпича-сырца и очистки штампов повторяется поворот стола, штампы опускаются и поступают на позицию засыпки и цикл повторяется.

Отформованный сырец снимается со стола пресса и укладывается на автоклавную вагонетку автоматом-укладчиком. Брак сырца и просыпь возвращается системой конвейеров на распределитель смеси над прессами.

Автоклавная обработка заключается в гидротермальной обработке сырца острым насыщенным паром - это процесс, в течение которого образуются химические соединения - гидросиликаты кальция, связывающие зерна песка в монолит.

Процесс автоклавной обработки управляется автоматически. Автоклавы, используемые на предприятиях, работают в основном при давлении пара, не превышающем 1,2-1,6 МПа. Вагонетки с сырцом загружаются в автоклавы толкателями, перемещающимися по путям параллельно линии расположения автоклава или размещенных на передаточных тележках, подвозящих запарочные вагонетки с сырцом к автоклавам.

После автоклавной обработки вагонетки с кирпичом откатываются на площадку склада готовой продукции. Готовый кирпич и камни подвергаются внешнему осмотру и контролю качества.

Отгрузка кирпича в железнодорожные вагоны и автомашины осуществляется мостовыми кранами, съем кирпича с вагонеток - грейферным краном.

Транспортировка кирпича осуществляется в основном в соответствующих пакетах или контейнерах.

Образующийся бой кирпича накапливается на складе в бункере, откуда его возвращают в производство. Бой кирпича можно применять как компонент вяжущего в количестве до 10% от его состава. Дробление боя производится в дробилке в линии подготовки извести.

Вагонетки после разгрузки подвергаются осмотру, очистке и после смазки подаются к прессам.

Технологическая схема производства силикатного кирпича представлена на рисунке 1.

Рисунок 1. Типовая технологическая схема производства силикатного кирпича

2. Специальная часть

Описание конструкции и принципа действия машины

Силикатный кирпич формуют из сырьевой смеси на прессах.

По конструкции и принципу действия прессы делятся на три типа:

револьверные с периодическим вращением стола и односторонним прессованием;

рычажные с двусторонним одноступенчатым прессованием;

ударные с двух и трехступенчатым односторонним прессованием.

Револьверный пресс

На заводах силикатного кирпича установлены револьверные прессы СП-2, СП-5, СМ-67, СМ-481, СМ-816. Основной моделью является пресс СП-2, а прессы СП-5 и СМ-481 по конструкции лишь незначительно отличаются от первого. Так, в прессе СМ-481 ряд деталей изготовлен из модифицированного чугуна, улучшена централизованная смазка, скользящие подшипники на приводном валу заменены подшипниками качения, применена поверхностная закалка некоторых деталей.

Прессы СП-2 и СМ-481 относятся к типу прессов с поворотным револьверным столом. Они характеризуются периодическим вращением стола и односторонним одноступенчатым прессованием.

Пресс СП-2 (рис. 1) представляет собой трехпозиционный револьверный полуавтомат. В одной позиции производится наполнение сырьевой смесью двух пресс-форм, во второй - формование кирпича прессованием и в третьей - выталкивание двух сформованных кирпичей.

Основные узлы пресса смонтированы на литой чугунной станине 21. В станине нижним концом закреплена центральная колонна 20, которая служит осью вращения cтола 12 пресса. Верхний конец центральной колонны прикреплен к верхней траверсе 7. Траверса скреплена двумя стяжными колоннами 6.

Рис. 1. Схема устройства (а) и кинематическая схема (б) пресса СП-2:

- рычаг, 2 - коленчатый вал, 3 - приводной вал, 4 - муфта сцепления, 5 - контрпрессующая плита, 5 -стяжные колонны, 7 - верхняя траверса, 8 - пресс-мешалка, 9 - зубчатая передача щетки для очистки штампов, 10 - щетка, 11 - штамп, 12 - стол пресса, 13 - кольцевая обойма стола пресса, 14 - ролик штампа, 15 - копир, 16 - кронштейн, 17 - прессующий поршень, 18 - крышка прессующего поршня, 19 - ось, 20 - центральная колонна, 21 - станина, 22 - прессующий рычаг, 23 - большая шестерня, 24 - малая шестерня, 25 - редуктор, 26 - эластичная муфта, 27 - электродвигатель пресс-мешалки, 28 - шатун прессующего рычага

В нижней части верхней траверсы закреплена плита 5, воспринимающая усилие прессования.

На кронштейнах 16, прикрепленных к станине, укреплен шинный путь (копир) 15, который служит опорой для роликов 14 штампов 11. Копир удерживает штампы на требуемой высоте при выталкивании кирпича из пресс-формы.

В столе 12 имеется шестнадцать радиально расположенных сквозных отверстий - форм. В формы вставляют штампы и прессовые коробки.

Стол охвачен кольцевой обоймой 13, которая свободно вращается на шариках.

Для очистки стола от налипающей смеси устанавливают вращающуюся проволочную щетку 10, движение которой сообщается от зубчатой передачи 9 пресс-мешалки.

Приводной вал 3 приводится во вращение от индивидуального электродвигателя через двухступенчатый редуктор 25. Шестерня 24 приводного вала 3 находится в зацеплении с шестерней 23 коленчатого вала 2. К эксцентриковому пальцу, укрепленному на шестерне, прикреплен конец шатуна 28, второй, конец которого соединен с кольцевой обоймой стола пресса.

При вращении коленчатый вал с помощью шатуна, прессующего рычага 22 и серьги приводит в движение прессующий поршень 17.

Пресс включают и выключают фрикционной муфтой. Приводной вал пресса СП-2 установлен на скользящих подшипниках; на нем неподвижно укреплена фрикционная муфта и свободно - шестерня с буксой.

Фрикционная муфта состоит из фрикционного диска и двух ведущих дисков. Фрикционный диск представляет собой стальное кольцо, к обеим сторонам которого прикреплены диски из асбестовой ленты. По окружности фрикционного диска сделано шесть отверстий с втулками, в которые входят пальцы, соединяющие его с диском шестерни. Ведущий диск неподвижно сидит на валу на шпонке. Фрикционный диск насажен на ступицу ведущего диска и может перемещаться вдоль его оси по направляющей шпонке. На торце ступицы подвижного ведущего диска имеется двадцать отверстий, в одно из которых входит палец фиксатора, закрепленный в регулирующей крестовине. По окружности крестовины закреплены концы четырех нажимных кулачков, другие концы кулачков шарнирно связаны с муфтой включения.

При включении электродвигателя пресса муфта перемещается по валу и кулачками нажимает на подвижный ведущий диск до сцепления его с фрикционным диском.

Муфта включается с помощью рычага. Для регулирования муфты отводят палец фиксатора и поворачивают крестовину до нажатия кулачков на ведущий диск. Благодаря двадцати отверстиям в ступице диска обеспечивается точное регулирование муфты.

Рассмотрим конструкцию основных узлов пресса СП-2: механизма прессования, механизма поворота стола наполняющего аппарата (пресс-мешалки), регулятора наполнения пресс-форм, механизма выталкивания кирпичей, тормозного устройства и прессовой коробки.

Механизм прессования (рис. 2). Коленчатый вал 3 приводит в движение шатун 4 прессующего рычага 1 и тем самым прессующий поршень 2. Прессующий поршень должен иметь гладкую, хорошо обработанную поверхность. В нижней части поршень снабжен гнездом, в которое входит конец толкача 5. Верхняя часть поршня прикрыта колпаком, предохраняющим трущиеся поверхности от попадания смеси.

Рис. 2. Механизм прессования:

- прессующий рычаг, 2- прессующий поршень, 3 - коленчатый вал, 4 - шатун, 5 - толкач

Хорошо смазанный поршень должен легко ходить в цилиндре, вставленном в станину пресса.

Прессующий штамп (рис. 3), передает давление прессующего поршня непосредственно на сырьевую смесь. При этом прессующий штамп нижним концом опирается на верхнюю часть поршня. В вырезе штампа, на пальце, установлен стальной ролик 4, катящийся по шине при повороте стола. На верхней части штампа имеется стальная зацементированная пластина, закрепленная болтами.

Механизм поворота стола (рис. 4). Стол приводится в периодическое вращение шестерней 2 коленчатого вала 1. К эксцентрику 3, укрепленному на этой шестерне, присоединен конец шатуна 4, другой конец которого соединен с кольцом поворота, свободно вращающимся на шарнирах в приливе обода стола.

Рис. 3. Прессующий штамп: 1 - палец, 2 -ножки штампа, 3 - болт, 4 - ролик штампа

Рис. 4. Механизм поворота стола:

- коленчатый вал, 2 - шестерня, 3 - эксцентрик, 4 - шатун

Рис. 5. Пресс-мешалка:

- приемный цилиндр, 2 - питающий диск, 3 -вал, 4 - ножи;

Рис. 6. Накладной сегмент стола пресса

В приливе кольца поворота установлена щеколда, прижатая пружиной к верху, а с нижней стороны стола, в кольцевой проточке, имеется восемь кольцевых секторов, которые в собранном виде представляют собой храповик.

При движении шатуна вперед стол остается на месте, в это время две формы наполняются смесью, происходит формование