Исходные данные

Требуемое передаточное отношение  ;

;

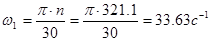

Частота вращения шестерни  ;

;

КПД подшипников качения

КПД передачи

Срок службы  ;

;

Принятые материалы

Элемент передачи Марка стали Термо- обработка Заготовка

Твердость

Твердость

| поверхности | ||||||

| Шестерня | Сталь 40Х | цементация | поковка | 350HB1 | ||

| Колесо | Сталь 35ХМ | цементация | поковка | 350HB1 |

Проектировочный расчет

. Принимаем число зубьев шестерни равное:

;

;

2. По заданному передаточному отношению вычисляем число зубьев колеса:

3. Определение частот вращения и угловых скоростей валов:

— ведущего:

ведомого:

. Определение крутящих моментов на валах:

— на ведущем валу:

— на ведомом валу:

5. Базовое число циклов перемены напряжений шестерни и колеса:

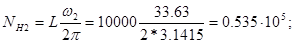

6. Определение чисел циклов перемены напряжений шестерни и колеса:

;

;

. Определение допускаемых напряжений:

а) контактные:

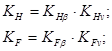

где:

;

;  ;

;

б) изгибные:

,

,

где:

;

;

в) предельные:

. Определение коэффициентов расчетной нагрузки:

Примем

. Определим начальный (делительный) диаметр шестерни:

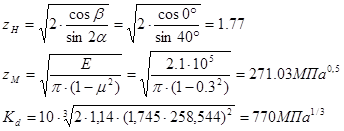

где:

. Модуль зацепления:

По ГОСТ 9563-60  , тогда

, тогда

Из конструктивных соображений принимаем

Проверочный расчет.

1. Проверка передачи на контактную выносливость:

Окружная скорость:

Коэффициент расчетной нагрузки:

Принимаем:

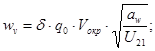

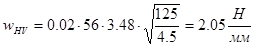

Определяем удельную расчетную окружную силу:

Недогрузка равна 18%.

Проверка передачи на изгибную выносливость:

. Проверка на контактную и изгибную прочность при действии максимальной нагрузки (проверка на перегрузку, на предотвращение пластической деформации или хрупкого излома).

4. Определение геометрических размеров шестерни и колеса:

. Ширина зубчатых колёс: bw1=21 мм; bw2=18 мм.

Расчет второй цилиндрической передачи

Исходные данные

Требуемое передаточное отношение  ;

;

Частота вращения шестерни  ;

;

КПД подшипников качения

КПД передачи

Срок службы  ;

;

Принятые материалы

Элемент передачиМарка сталиТермо- обработкаЗаготовка

Твердость

Твердость

| поверхности | ||||||

| Шестерня | Сталь 40Х | цементация | поковка | 350HB1 | ||

| Колесо | Сталь 35ХМ | цементация | поковка | 350HB1 |

Проектировочный расчет.

. Принимаем число зубьев шестерни равное:

;

;

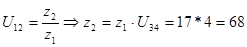

2. По заданному передаточному отношению вычисляем число зубьев колеса:

4. Определение частот вращения и угловых скоростей валов:

— ведущего:

ведомого:

. Определение крутящих моментов на валах:

— на ведущем валу:

— на ведомом валу:

5. Базовое число циклов перемены напряжений шестерни и колеса:

6. Определение чисел циклов перемены напряжений шестерни и колеса:

;

;

7. Определение допускаемых напряжений:

а) контактные:

где:

;

;  ;

;

б) изгибные:

,

,

где:

;

;

в) предельные:

8. Определение коэффициентов расчетной нагрузки:

Принимаем

. Определим начальный (делительный) диаметр шестерни:

где:

10. Модуль зацепления:

По ГОСТ 9563-60  , тогда

, тогда

Из конструктивных соображений принимаем

Проверочный расчет.

. Проверка передачи на контактную выносливость:

Окружная скорость:

Коэффициент расчетной нагрузки:

электродвигатель привод тяговой лебёдка

Принимаем:

Определяем удельную расчетную окружную силу:

Недогрузка равна 21%.

Проверка передачи на изгибную выносливость:

. Проверка на контактную и изгибную прочность при действии максимальной нагрузки (проверка на перегрузку, на предотвращение пластической деформации или хрупкого излома).

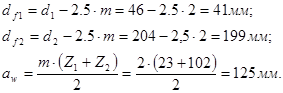

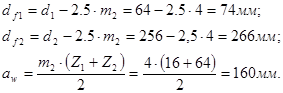

5. Определение геометрических размеров шестерни и колеса:

3. Расчёт валов.

Конструктивно принимаем диаметр первого вала 40 мм, второго вала также 40 мм, а третьего вала: 50 мм.

Ширина ступицы первой ступени: l1=1.2dвала2=1.2*32=38.7 мм;

Ширина ступицы второй ступени: l2=1.2dвала3=1.2*51=61.32 мм;

Диаметр обода первой ступени: Dоб1=df2-6m1=199-6*2=187 мм;

Диаметр обода второй ступени: Dоб2=df2-6m2=256-6*4=234мм;

Диаметр ступицы первой ступени: Dступ1=1.5 dвала2=1.5*32=48;

Диаметр ступицы второй ступени: Dступ2=1.5 dвала3=1.5*51=77;

Размер фаски первой ступени: f1=0.5*m1=0.5*2=1 мм;

Размер фаски второй ступени: f2=0.5*m2=0.5*4=2 мм.

Заключение

В данном курсовом проекте в соответствии с полученным заданием спроектирован механизм привода тяговой лебёдки, обеспечивающий требуемую частоту вращения выходного вала.

В результате проектировочных расчетов получены конкретные параметры деталей механизма, участвующих в передаче движения, таких как: зубчатые колеса, валы, подшипники. Детали корпуса изделия, крепления и другие элементы разработаны конструктивно. Произведен подбор стандартных деталей крепежа.

В соответствии с условиями работы механизма выбрана смазка окунанием.

Литература

1. Иванов М.Н. Детали машин. Учебн.М.: Высшая школа, 1984, 336с.

2. Решетов Д.Н. Детали машин. Учебн.М.: Машиностроение, 1989, 496с.

3. Проектирование механических передач. Чернавский С.А. и др. М.: Машиностроение, 1984, 558с.

4. Киркач Н.Ф., Баласанян Р.А. Расчет и проектирование деталей машин, Х.: Основа, 1991, 276с.

. Кудрявцев В.Н. Планетарные передачи. М.,-Л.: Машиностроение, 1966, 307с.

. Ткаченко В.А. Проектирование многосателлитных планетарных передач. Х., ХГУ,1961, 132с.

. Полетучий А.И. Волновые зубчатые передачи. Карьков, ХАИ, 1979, 106с.

Расчеты и проектирование зубчатых передач. Артеменко Н.П., Волошин Ю.И., Ефоян А.С., Рыдченко В.М., Харьков, ХАИ, 1980, 108с.

8. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х томах. М.: Машиностроение, 1979.