Задача №1

Задача № 2

Задача № 3

Задача № 4

Задача № 5

Задача №6

К решению данных задач следует приступать после изучения темы «Растяжение и сжатие», метода сечений и разбора решенных примеров в данном пособии.

Правило знаков: внешняя сила N, направленная от сечения, считается положительной, в противном случае она отрицательна.

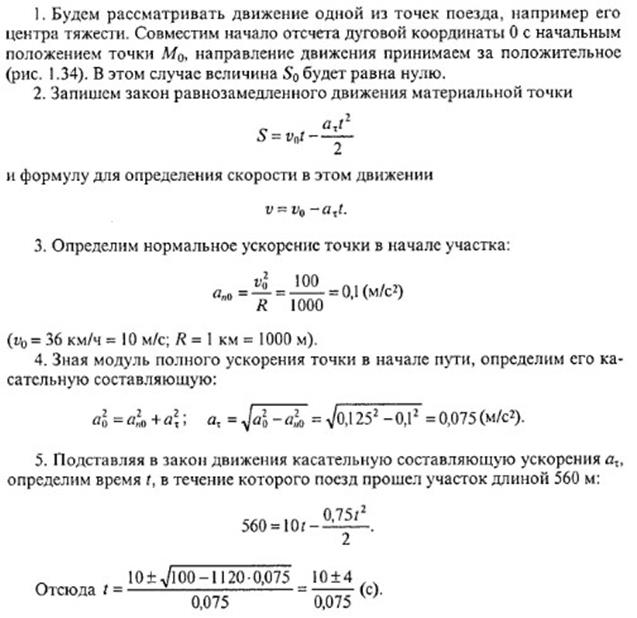

Пример

Для двухступенчатого бруса (рис 14, а) определить и построить эпюры продольных сил и нормальных напряжений. Определить удлинение (укорочение) бруса.

Модуль упругости Е=2 105 МПа.

Решение:

Разделим брус на участки, границы которых определяются сечениями, где изменяется площадь поперечного сечения или приложены внешние нагрузки.

Мысленно рассечем брус в пределах первого участка и отбросим верхнюю часть бруса (рис 14, б). Сила F1 уравновешивается внутренней силой

N1=F1=40 103 H=40 kH

Аналогично в пределах второго участка (рис14, в) отбросим верхнюю часть бруса и рассмотрим оставленную часть бруса с действующей силой F1, которая уравновешивается продольной силой N2:

N2=F1=40 кН

Продольная сила на участке 3 (рис 14, г) уравновешивается в сечении внешними силами F1 и F2 и равна их алгебраической сумме

N3=F1-F2= 40 103 – 50 103= - 10 103Н = -10кН

Построим эпюру N (рис 14,д). Для этого параллельно оси бруса проведем базовую (нулевую) линию. Левее ее откладываем значение продольной силы, вызванной сжатием участка, т.е. отрицательные значения, а правее – растяжением, т.е. положительные значения. В пределах участка 3 брус сжат (N3= - 10 кН), в пределах участков 2 и 1 брус растянут (N1=N2=40 кН).

Для определения напряжений в поперечных сечениях значение продольных сил необходимо разделить на площади соответствующих сечений.

Площадь поперечного сечения бруса в пределах участка 1:

Аналогично на участках 2 и 3:

Находим напряжения на отдельных участках бруса и строим эпюру (рис 14,е):

В соответствии с полученными значениями напряжений строим эпюру напряжений.

Полное удлинение бруса равно алгебраической суме удлинений его участков:

или

Т.е. получается

Задача №7

К решению данной задачи следует приступать после изучения темы «Кручение» и разбора решенного примера.

В соответствии с Международной системой единиц (СИ) заданную в условии частоту вращения n, мин-1, необходимо выразить в единицах угловой скорости (рад/с), применив формулу  . Тогда зависимость между передаваемой мощностью Р, кВт, угловой скоростью ω, рад/с, и внешним моментом Мвр, Нм, скручивающим вал, запишется в виде Мвр=Р/ω.

. Тогда зависимость между передаваемой мощностью Р, кВт, угловой скоростью ω, рад/с, и внешним моментом Мвр, Нм, скручивающим вал, запишется в виде Мвр=Р/ω.

Допускаемый угол закручивания на практике обычно задается в град/м, поэтому для перевода в единицы СИ это значение необходимо умножить на π/1800. Например, если дано φ=0,4град/м, то 0,4град/м=0,4π/1800=0,07рад/м.

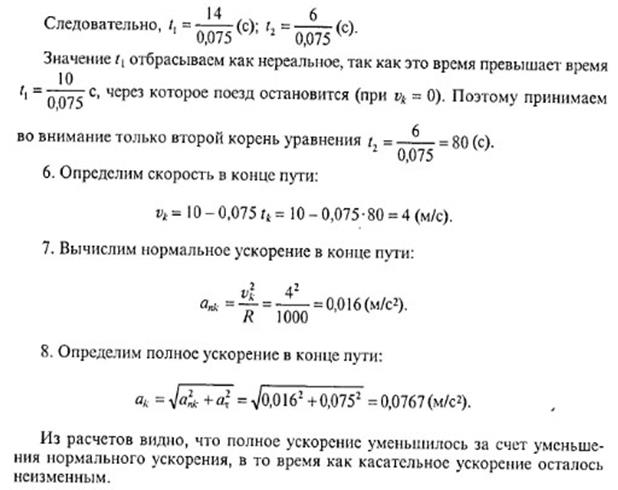

Пример

Для стального вала (рис 15, а) определить из условия прочности требуемые диаметры каждого участка и углы закручивания этих участков. Угловую скорость вала принять ω=100рад/с, допускаемое напряжение  =30Мпа, модуль упругости сдвига G=0,8 1011Па.

=30Мпа, модуль упругости сдвига G=0,8 1011Па.

Решение:

Вал вращается с постоянной угловой скоростью, следовательно, система вращающих моментов уравновешена. Мощность, подводимая к валу без учета потерь на трение, равна сумме мощностей, снимаемых с вала:

Вал вращается с постоянной угловой скоростью, следовательно, система вращающих моментов уравновешена. Мощность, подводимая к валу без учета потерь на трение, равна сумме мощностей, снимаемых с вала:

Р1=Р2+Р3+Р4=10+12+8=30 кВт.

Определяем вращающие моменты на шкивах:

Для построения эпюр крутящих моментов проведем базовую (нулевую) линию параллельно оси вала и, используя метод сечений, найдем значения крутящего момента на каждом участке, отложим найденные значения перпендикулярно базовой линии.

В пределах каждого участка значение крутящего момента сохраняется постоянным (рис 15,б):

,

,  ,

,

Из условия прочности диаметр вала на первом участке определяем по формуле:

, откуда

, откуда

На втором участке

На третьем участке

Вычисляем полярные моменты инерции сечений вала:

,

,  ,

,

.

.

Углы закручивания соответствующих участков вала:

Задача № 8

Расчет ведут в следующем порядке.

1) Выбирают способ сварки (ручная электродуговая, автоматическая и т.д.) или назначают согласно заданию.

2) Принимают (или назначают согласно заданию) тип электрода и материал, свариваемых деталей. Для дуговой сварки применяют электроды с различной обмазкой, или покрытием, обеспечивающим устойчивое горение дуги и защиту материала шва от вредного воздействия окружающей среды. Для сварки конструкционных сталей применяют электроды: Э42, Э42А, Э46, Э46А, Э50, Э50А и др. Число после буквы Э, умноженное на 10, обозначает минимальное значение временного сопротивления металла шва, измеряемого в МПа. Буква А обозначает повышенное качество электрода, обеспечивающее получение более высоких пластических свойств металла шва.

3) Определяют допускаемые напряжения для основного материала и материала сварного шва.

Допускаемые напряжения растяжения основного металла

[ s Р ] = sТ / [ s ],

где sТ - предел текучести основного металла (таблица А1); [ s ] – допускаемый коэффициент запаса прочности ([ s ] = 1,2... 1,8 для низкоуглеродистых и [ s ] = 1,5... 2,2 для низколегированных сталей) - большее значение при грубых расчетах; если разрушение сопряжено с тяжелыми последствиями, то значение [ s ] повышают в 1,5... 2 раза.

Допускаемые напряжения для сварных швов [ s¢ ] при статической нагрузке задают в долях от допускаемого напряжения [ s Р ] на растяжение основного металла (таблица 3.11)

Таблица 3.11

| Вид технологического процесса сварки | Допускаемые напряжения в швах при | ||

| растяжении [ s¢Р ] | Сжатии [ s¢СЖ ] | Срезе [ t¢ ] | |

| Автоматическая под флюсом, ручная электродами Э42А и Э50А, контактная стыковая | [ s Р ] | [ s Р ] | 0,65·[ s Р ] |

| Ручная дуговая электродами Э42 и Э50, газовая сварка | 0,9·[ s Р ] | [ s Р ] | 0,6·[ s Р ] |

В случае если сваривают детали с различными механическими свойствами, то расчет допускаемых напряжений ведется для материала, обладающего наименьшим значением предела текучести.

4) Составляют расчетную схему соединения

Внешние силы, действующие на соединение, следует перенести в центр тяжести сварного шва в соответствии с правилами теоретической механики, при этом силы, действующие под углом к плоскости сварных швов, необходимо разложить на перпендикулярные составляющие (рисунок 3.11).

Внешние силы, действующие на соединение, следует перенести в центр тяжести сварного шва в соответствии с правилами теоретической механики, при этом силы, действующие под углом к плоскости сварных швов, необходимо разложить на перпендикулярные составляющие (рисунок 3.11).

При переносе силы F1 параллельно себе появляется дополнительно момент пары сил равный

M = F1 × l.

При переносе силы F2 вдоль линии действия никаких дополнительных сил и моментов не возникает.

В задаче 8 усилие от каната приложено к барабану несимметрично по отношению к стойкам, поэтому и силы действующие на сварные швы (R 1 и R 2) будут различны. Для их определения следует составить уравнения равновесия относительно опор 1 и 2 – стоек (рисунок 3.12)

В задаче 8 усилие от каната приложено к барабану несимметрично по отношению к стойкам, поэтому и силы действующие на сварные швы (R 1 и R 2) будут различны. Для их определения следует составить уравнения равновесия относительно опор 1 и 2 – стоек (рисунок 3.12)

В задаче 10 следует из условия равновесия колеса относительно оси вращения

определить усилия Fi, вызывающие срез швов на соответствующих диаметрах Di.

Примеры расчетных схем для задач 1, 2, 3, 4, 6, 7,9 показаны на рисунке 3.13.

5) Назначают катет шва. В большинстве случаев k = d min , где dmin - меньшая из толщин свариваемых деталей. По условиям технологии k ³ 3 мм, если d min ³ 3 мм. Максимальная величина катета не ограничивается, однако швы с k >20 мм используются редко.

6) Определяют действующие напряжения отдельно для каждого силового фактора (силы, момента). Складывая напряжения, учитывают их направление (если направление векторов совпадает, то их складывают алгебраически, если векторы перпендикулярны, то их складывают геометрически).

7) При проектировании сварных швов обычно из условия прочности определяют их длину. Принимая при этом, что длина фланговых швов обычно не больше 50 k, лобовые швы могут иметь любую длину. Минимальнаядлина углового шва l min составляет 30 мм, что перекрывает дефекты сварных швов – непровар в начале и кратер в конце.

Задача № 9

Подбор посадки с натягом. Исходные данные: Т -вращающий момент на колесе, Н×м; Fa – осевая сила, Н; d - диаметр соединения, мм; d 1 - диаметр отверстия пустотелого вала, мм; d 2 - условный наружный диаметр втулки (ступицы колеса, внешний диаметр бандажа и др.), мм; l - длина сопряжения, мм; материалы соединяемых деталей и шероховатость поверхностей. При одновременном нагружении соединения вращающим моментом Т и осевой силой Fa расчет условно ведут по равнодействующей силе FΣ, составляющими которой являются окружная сила T и осевая сила Fa

.

.

Осевую силу  , действующую в зацеплении, в расчет не принимают: как показывает анализ, после приведения сил

, действующую в зацеплении, в расчет не принимают: как показывает анализ, после приведения сил  и

и  к диаметру d соединения, влияние осевой силы оказывается незначительным (с учетом силы

к диаметру d соединения, влияние осевой силы оказывается незначительным (с учетом силы  давление увеличивается для цилиндрических и червячных колес в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

давление увеличивается для цилиндрических и червячных колес в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

Подбор посадок производят в следующем порядке.

1) Среднее контактное давление (МПа)

,

,

где K - коэффициент запаса сцепления;

f - коэффициент трения.

При действии на соединение изгибающего момента МИ требуемое давление определяют по выражению

.

.

Для предупреждения снижения несущей способности вследствие нестабильности коэффициента трения и контактной коррозии (изнашивания посадочных поверхностей вследствие их микроскольжения при действии переменных напряжений, пиковых нагрузок, особенно в период пуска и останова) или для уменьшения ее влияния в соединениях с натягом следует предусматривать определенный запас сцепления K, который принимают K = 2,0…4,5.

Для определения числовых значений коэффициента трения f можно воспользоваться данными таблицы 4.11 в которой приведены значения коэффициента трения в случае соединения с валом, изготовленным из стали.

Таблица 4.11

| Способ сборки соединения | Сталь | Чугун | Алюминиевые и магниевые сплавы | Латунь | Пластмассы |

| Механический | 0,06…0,13 | 0,07… 0,12 | 0,02… 0,06 | 0,05… 0,10 | 0,6… 0,5 |

| Тепловой | 0,14… 0,16 | 0,07… 0,09 | 0,05… 0,06 | 0,05… 0,14 | - |

2) Расчетный теоретический натяг (мкм):

,

,

где C 1, С 2 - коэффициенты жесткости:

;

;

,

,

здесь Е - модуль упругости, МПа: для стали - 2,1∙105; чугуна - 0,9∙105; оловянной бронзы - 0,8∙105; безоловянной бронзы и латуни -105;

- коэффициент Пуассона: для стали -0,3; чугуна -0,25; бронзы, латуни - 0,35.

- коэффициент Пуассона: для стали -0,3; чугуна -0,25; бронзы, латуни - 0,35.