Содержание

Введение

История

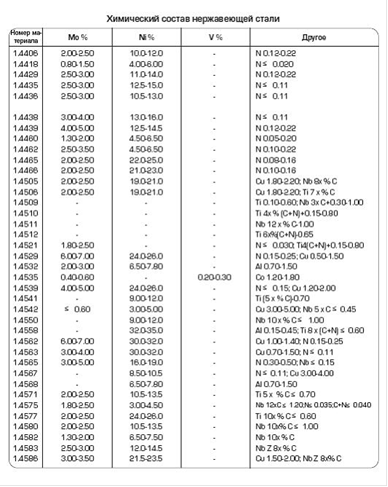

Состав

Типы нержавеющей стали

Марки стали

Физические свойства

Производство

Области применения нержавеющей стали

Заключение

Список литературы

Введение

Нержавеющий сталь коррозионный легирующий

В металлургии, нержавеющая сталь определена как железоуглеродистый сплав с содержанием хрома не менее 10,5%. Название происходит из того факта, что нержавеющая сталь не подвергается коррозии (не ржавеет) так легко как обычные стали. По всему миру, особенно в авиационной промышленности, этот материал также называется коррозионно-стойкой сталью, когда это точно не относится к типу и сорту сплава. Нержавеющая сталь устойчива к коррозии не только в атмосфере, но и в более агрессивных средах, имеет долгий (20 - 50 лет) срок службы, а так же удовлетворяет гигиеническим требованиям. Имеет эстетичный внешний вид, что позволяет использовать материал без окрашивания, в том числе, в декоративных работах. Подвергается полной переработке. Сталь проста в обработке, что позволяет изготавливать различные по сложности конструкции.

История

В 1913 году, когда ученые экспериментировали с различными видами и свойствами сплавов, англичанин Гарри Бреарли открыл нержавеющую сталь. В ходе экспериментов со сплавами он обнаружил уникальную способность стали с высоким содержанием хрома сопротивляться кислотной коррозии. К концу 20-х годов нержавеющая сталь была признана наиболее практичной и универсальной по сравнению с не содержащей в своем составе хрома сталью.

В настоящее время нержавеющей сталью (нержавейкой) называют любой вид стали, который содержит в себе достаточный процент хрома, способствующего образованию самообновляющейся пленки окиси хрома вокруг стали, на уровне атомов, которая и защищает железо от коррозии или ржавчины.

|

|

Производители нержавеющей стали в наше время уже далеко ушли от своих талантливых предшественников 20-ых годов, т. к. в производстве применяются все новые и новые усовершенствованные технологии и процессы. Теперь потребители могут себе позволить приобрести качественную продукцию из нержавеющей стали по значительно более доступным ценам, нежели в прошлом веке. И, тем не менее, при такой доступности цен, качество нержавеющей стали стало намного более высоким: теперь нержавеющая сталь - это не только синоним высокой сопротивляемости к коррозии, но и высокая прочность, способность к изменениям формы, эстетичный внешний вид, а также минимальная потребность в техническом и бытовом обслуживании.

Состав

Нержавеющая сталь относится к категории сложнолегированных сталей, основной характеристикой которых является устойчивость к коррозии в атмосфере и агрессивных средах. По своему химическому составу нержавеющая сталь представляет собой сплав различных металлов. Основной элемент нержавеющей стали, который придает ей антикоррозионные свойства - хром (Cr). Его содержание в сплаве может составлять от 12-20 %.

Высокая коррозионная стойкость нержавеющей стали обусловлена высоким содержанием хрома. Хром формирует пассивный слой из оксида хрома (III) (Cr2O3) при контакте с кислородам. На поверхности сплава образуется тонкая пленка нерастворимых окислов, препятствующая разъеданию стали окружающей средой. Слой слишком тонкий чтобы быть видимым, но выделяется металлическим блеском. Даже, когда поверхность поцарапана, этот слой быстро восстанавливается. Это явление называется пассивацией, и замечено так же и в других металлах. При содержании хрома 12 % нержавеющая сталь обладает высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при содержании 17 % хрома - в более агрессивных окислительных и других средах, в частности в азотной кислоте концентрацией до 50%.

|

|

Кроме хрома нержавеющая сталь включает углерод, кремний, марганец, серу и фосфор. Для придания стали необходимых физико-механических свойств и коррозионной стойкости в нее также добавляют никель, титан, ниобий, кобальт, молибден и другие добавки.

Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целью повышения качества металлургической продукции.

Легирующие элементы:

Хром: Отвечает за формирование поверхностной пленки из окиси хрома, обеспечивающую сталь коррозионной стойкостью. Он так же влияет на увеличение устойчивости к накаливанию при повышенных температурах.

Никель: Стабилизирует аустеническую структуру и увеличивает ковкость, делая нержавеющую сталь более пригодной для формуемости. Способствует увеличению прочности при высоких температурах и коррозионную стойкость, особенно в промышленной и морской атмосферах, химической, пищевой и текстильной индустрии.

Кремний: Увеличивает стойкость к окаливанию путем формирования прочного первоначального нагара, который противостоит циклическим изменениям температур. Он сокращает науглероживание при высоких температурах и несколько увеличивает предел прочности на разрыв и твердость. Небольшое количество кремния добавляется во все виды нержавеющей стали, для раскисления.

|

|

Марганец: Обеспечивает стабильность аустенита при комнатной температуре и улучшает свойства горячей обработки. Добавление марганца до 2% не оказывает влияния на прочность, ковкость и жесткость. Марганец частично замещает никель в 200 сериях нержавеющей стали.

Молибден: Карбидообразующий элемент защищает от хрупкости и увеличивает коррозионную стойкость, прочность при повышенных температурах и сопротивление ползучести. Он препятствует формированию язв в хлористой среде.

Алюминий: Является сильным ферритным элементом и снижает способность нержавеющей стали к накаливанию. Он улучшает стойкость к образованию осадков (накипи).

Углерод: Присутствует во всех видах стали. Это наиболее важный упрочняющий элемент, который увеличивает прочность нержавеющей стали, стимулирует образование осадков влияющих на снижение коррозионной стойкости.

Ниобий: Соединяется с углеродом для снижения чувствительности к межкристаллитной коррозии. Он действует как добавка, измельчающая зерно, и стимулирует формирование ферритов.

Медь: Добавляется в нержавеющую сталь для увеличения устойчивости к определенным коррозионным средам. Он так же снижает чувствительность к образованию трещин вследствие коррозии под напряжением и обеспечивает эффект упрочнения при старении.

Титан: Соединяется с углеродом для снижения коррозионной стойкости. Он действует как добавка, измельчающая зерно и способствует образованию ферритов.

Кобальт: Никогда не используется один, но всегда добавляется в сплав стали. Это не карбидообразующий элемент, но растворяется в межклеточном материале ферритов, как никель и кремний. Добавление кобальта до 30% в ферросплавы (черные сплавы) оказывает значительное влияние на магнитные свойства материала. Кобальт может не только усилить феррит, но и стабилизировать углероды и сохранить их свойства при более высоких температурах.

При выборе химического состава коррозионностойкого сплава руководствуются так называемым правилом N/8: если к металлу, неустойчивому к коррозии (например, к железу) добавлять металл, образующий с ним твердый раствор и устойчивый против коррозии (к примеру хром), то защитное действие проявляется скачкообразно при введении 1/8, 2/8, 3/8…N/8 моля второго металла (коррозионная стойкость возрастает не пропорционально количеству легирующего компонента, а скачкообразно). Основной легирующий элемент нержавеющей стали - хром Cr (12-20 %); помимо хрома, нержавеющая сталь содержит элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo).

| Наименование стали | C | Si | Mn | P | S |

| Хромистая сталь (нержавеющая и кислотостойкая) | Не более 0,35-0,45 | Не более 0,60 | Не более 0,60 | Не более 0,03 | Не более 0,035 |

| Хромоникелевая сталь (нержавеющая и кислотостойкая) | 0,06 | 0,50-1,0 | 1,0-2,0 | 0,030 | 0,020 |

| Хромоникелевая сталь (окалиностойкая и жаропрочная) | 0,20 | 1,50 | 2,00 | 0,035 | 0,030 |

В зависимости от соотношения структурообразующих компонентов нержавеющие стали подразделяется на три группы:

хромистые нержавеющие стали;

хромоникелевые нержавеющие стали;

хромомарганцевоникелевые нержавеющие стали.

Типы нержавеющей стали

Имеются различные типы нержавеющих сталей: например, когда добавлен никель, что стабилизирует аустенитную структуру железа. Эта кристаллическая структура делает такие стали не магнитными и менее ломким при низких температурах. Высокое сопротивление окислению на воздухе и при температуре окружающей среды обычно достигается с добавлением хрома больше 12 %. Для повышения твердости и прочности, может быть добавлен углерод. Существенное количества марганца используется во многих нержавеющих сталях. Марганец сохраняет аустенитную структуру в стали, как это делает никель, но по более низкой стоимости.

Нержавеющие стали классифицируются по их кристаллической структуре:

Существует огромное количество кристаллических структур. Их объединяет главное свойство кристаллического состояния вещества - закономерное положение атомов в кристаллической решётке. Одно и то же вещество может кристаллизоваться в разных кристаллических решётках и обладать весьма различными свойствами (классический пример графит - алмаз). В случае простых веществ это явление называется аллотропией, в общем случае любых химических соединений - полиморфизмом. В то же время, разные вещества могут образовывать однотипные, или изоморфные, решётки, как, например, решётки многих металлов: меди, алюминия, серебра, золота. Иногда происходит замещение атомов в кристаллической решётке на атомы другого химического элемента с образованием твердого раствора.

Основные типы нержавеющей стали:

Нержавеющие аустенитные стали;

Ферритные (хромистые) стали;

Мартенситные и мартенсито-ферритные стали;

Аустенитно-ферритные и аустенитно-мартенситные стали;

Аустенитные нержавеющие стали

Данная группа нержавеющих сталей используется наиболее широко и включает «родовые» сорта 304 и 316. Данные материалы используются в производственном процессе АСО и являются идеальными для применения при переработке пищевых продуктов, молока, пивоварения, фармацевтической, химической и нефтехимической промышленности. Нержавеющие стали сорта 304 содержат около 18 % хрома и 10 % никеля и демонстрируют великолепную сопротивляемость коррозии. Там, где требуется особо высокая сопротивляемость коррозии в экстремальных условиях, особенно там, где имеются хлориды, используются стали сорта 316, содержащие около 17 % хрома, 12 % никеля и 2,2 % молибдена. Она пластична, имеет широкий спектр температурных режимов, немагнитные свойства и хорошую пригодность к сварке.

Ферритная нержавеющая сталь

Имеет высокую коррозионную устойчивость, но гораздо менее надежная, чем стали аустенитного класса. Наиболее распространенными видами такой стали являются сплавы с содержанием хрома 12% и 17%. Сплавы с содержанием хрома около 12% используются, в основном, в строительстве, присутствуют в конструкциях бетонных оснований зданий, в несущих конструкциях, а стали, содержащие около 17% хрома, используются в домашнем хозяйстве, например: бойлерах, стиральных машинах, а так же декоративных элементах.

Мартенситные нержавеющие стали

Не так устойчивы к коррозии как другие два класса, но чрезвычайно прочные и упругие также хорошо подвержены обработки резанием, и могут быть упрочнены высоко температурой обработкой. Мартенситные нержавеющие стали содержат хрома (12 - 14)%, молибдена (0,2 - 1) %, отсутствует никель, и приблизительно 0,1 - 1% углерода (предающее большее прочностные свойства, но делающее материала немного более ломким). Они закаленные и магнитные. По сути это низкоуглеродные черные стали.

Аустенитно-ферритная (дуплексная) нержавеющая сталь

Имеет обе - ферритную и аустенитную - структуры кристаллической решетки. Отсюда ее название - "дуплексная нержавеющая сталь". Эта сталь имеет некоторое содержание никеля, что частично обуславливает ее аустенитную структуру. Дуплексная структура предоставляет одновременно прочность и гибкость. Такие стали характеризуются высоким содержанием хрома и более низким содержанием никеля, чем аустенитные нержавеющие стали. Двойная сталь улучшила прочность по аустенитным нержавеющим сталям и также улучшила сопротивление локализированной коррозии, особенно питтинговой, щелевой коррозии и коррозионное растрескивание металлов.

Марки стали

Марки стали углеродистой

Углеродистая сталь обыкновенного качества в зависимости от назначения подразделяется на три группы:

группа А - поставляемая по механическим свойствам;

группа Б - поставляемая по химическому составу;

группа В - поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей стали группы А подразделяются на три категории: А1, А2, А3; стали группы Б на две категории: Б1 и Б2; стали группы В на шесть категорий: В1, В2, В3, В4, В5, В6. Для стали группы А установлены марки Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Для стали группы Б марки БСт0, БСт1, БСт2, БСт3, БСт4, БСт5, БСт6. Сталь группы В изготовляется мартеновским и конвертерным способом. Для нее установлены марки ВСт2, ВСт3, ВСт4, ВСт5.

Буквы Ст обозначают сталь, цифры от 0 до 6 - условный номер марки стали в зависимости от химического состава и механических свойств. С повышением номера стали возрастают пределы прочности (σв) и текучести (σт) и уменьшается относительное удлинение (δ5).

Марку стали Ст0 присваивают стали, отбракованной по каким-либо признакам. Эту сталь используют в неответственных конструкциях.

В ответственных конструкциях применяют сталь Ст3сп.

Буквы Б и В указывают на группу стали, группа А в обозначении не указывается.

Если сталь относится к кипящей, ставится индекс "кп", если к полустойкой - "пс", к спокойной - "сп".

Качественные углеродистые конструкционные стали применяют для изготовления ответственных сварных конструкций. Качественные стали по ГОСТ 1050-74 маркируются двузначными цифрами, обзначающими среднее содержание углерода в сотых долях процента. Например, марки 10, 15, 20 и т.д. означают, что сталь содержит в среднем 0,10%, 0,15%, 0,2% углерода.

Сталь по ГОСТ 1050-74 изготовляют двух групп: группа I - с нормальным содержанием марганца (0,25-0,8%), группа II - с повышенным содержанием марганца (0,7-1,2%). При повышенном содержании марганца в обозначение дополнительно вводится буква Г, указывающая, что сталь имеет повышенное содержание марганца.

Марки стали легированной

Легированные стали кроме обычных примесей содержат элементы, специально вводимые в определенных количествах для обеспечения требуемых свойств. Эти элементы называются лигирующими. Лигированные стали подразделяются в зависимости от содержания лигирующих элементов на низколегированные (2,5% легирующих элементов), среднелегированные (от 2,5 до 10% и высоколегированные (свыше 10%).

Лигирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали (Г - марганец, С - кремний, Х -хром, Н - никель, Д - медь, А - азот, Ф - ванадий), а стоящие за ней цифры - среднее содержание элемента в процентах. Если элемента содержится менее 1%, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Назначение нержавеющих сталей

1.4000 конструктивные элементы для водной и паровой сред, бытовые приборы, накладки и элементы внутренней отделки

арматура, строительная фурнитура и облицовка внутренней отделки, столовые приборы: ложки, вилки, черенки ножей

аппараты и детали для нефтяной промышленности, крекинговые установки, а также сварные детали гидроэлектростанций

производство автобусов и контейнеров, сельхозтехника, подъёмно-транспортное оборудование, машино- и аппаратостроение

конструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, гайки, болты и т.д.

конструктивные элементы для водной и паровой сред со слабоагрессивными компонентами пищевой промышленности, ружейные стволы

детали с высокими антикоррозионными требованиями и высокой способностью к глубокой вытяжке и полируемости, как столовые приборы, бамперы, колесные колпаки и т.д.

конструктивные элементы повышенной прочности как оси, валы, детали насосов, поршневые штоки, иглы форсунок, судовые винты

конструктивные элементы как валы, пальцы, штоки клапанов, поршневые штоки, а также турбинные лопатки и аналогичные детали

пружины, поршневые штоки, винты

пружины, поршневые штоки, винты

закаливаемая сталь для режущего инструмента, листовых ножей, машинных ножей, бритвенных лезвий, шарикоподшипников, коньков

Режущие изделия, шарики, быстроизнашивающиеся рейки

конструктивные элементы высшей прочности для производства пищевых продуктов, мыла и уксусной кислоты

конструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, шпиндели, оси, втулки и т.д.

автоматные токарные изделия, явнополюсные якоря

высокозакаливаемая сталь для режущего инструмента, как разделочные ножи, дисковые ножи вырубных машин и т.д.

как и материал? 1.4034, но с более высокой твёрдостью и высокой износостойкостью, например, хирургический инструмент и т.д.

с наивысшей режущей твёрдостью, например, лезвия бритв и ножей, хирургический инструмент, а также подшипники качения

износостойкие детали, сетки мясорубок, чаши и ножевые опоры весов, хирургический инструмент, подшипники качения

детали для автомобилестроения с повышенной коррозионной стойкостью, колёсные колпаки, бамперы, оконные рамы, облицовка радиаторов

эффективный режущий инструмент всех типов, а также хирургический инструмент с закаливаемыми частями

Хирургические щипцы и ножницы, а также для частей, которые должны закаливаться лишь частично

турбинные лопатки, шарики и сёдла клапанов в вентилях перегретого пара для температур до примерно 500°С

валы, шпиндели, пальцы, поршни, клапаны, ножи роллов, детали арматуры для температур до примерно 600°С

высокозакаливаемая износостойкая сталь, особенно подходит для мелких нержавеющих шарикоподшипников

аппараты и оборудование пищевой промышленности (свариваемая, хорошо полируемая, легко подвергаемая глубокой вытяжке, износостойкая)

химическая промышленность, винты, гайки и детали холодного прессования

вращающиеся детали для пищевой и молочной промышленности, фотохимической, анилинокрасочной, нефтяной, мыловаренной, бумажной и текстильной промышленности

оборудование и детали, подвергающиеся действию органических и плодовых кислот пищевой, нефтяной, мыловаренной промышленности и промышленности синтетического волокна

пружины для температур до 300°C, ножи роллов, а также высокопрочная жесть для автомобильной промышленности, пружин

сосуды под давлением для химического аппаратостроения, молочной промышленности и пивоварении

насосы, арматура, уплотнения, роторы турбин, элементы энергомашиностроения и реакторостроения

пружинная сталь, стойкая к межкристаллитной коррозии в сварных соединениях, деформируемый высокопрочный материал

очень хорошая стойкость к хлоридсодержащим средам и кислотам, высокие механические свойства

устойчивость в горячих концентрированных азотной и серной кислотах

высокопрочный материал для химического аппаратостроения

детали и аппараты химической и целлюлозной промышленности, анилинокрасочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

детали и аппараты химической и целлюлозной промышленности, анилинокрасочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

детали и аппараты химической и целлюлозной промышленности, анилинокрасочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

гребные валы, машиностроение, оси, детали насосов (высокая коррозионная стойкость к воде и кислородным кислотам)

автоклавы и аппараты повышенной химической стойкости

сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

аппаратостроение для целлюлозной и химической промышленности, резервуары для перевозки химикатов

химическая промышленность, устойчива при повышенных концентрациях хлора и температурах

элементы для высоких химических и механических нагрузок, например, судостроение, сварные роторы компрессоров для агрессивных газов

химическая и нефтехимическая промышленность, высокая стойкость к коррозионному растрескиванию под напряжением в хлорсодержащих средах и к питтингу, сварные швы также стойки к

повышенная устойчивость в сернокислых средах, также и при восстановительных условиях

Производство карбамида

детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

Системы выпуска отработанных газов, катализаторы, горелки, автомобилестроение, бытовые приборы

сварные изделия для молочных хозяйств, пищевой и пивоваренной промышленности

молочные хозяйства, пищевая и пивоваренная промышленность, красильни и мыловаренная промышленность, сварные детали для слабых кислот

автомобильные глушители и детали автомобильных систем нейтрализации отработавших газов

холодновысаженные детали, винты, гайки, горячевысаженные трубы, трубчатые нагреватели (низкая склонность к упрочнению)

морская техника, теплообменники ≤ 400°C (для таких загрязнённых хлоридами сред, как серная и фосфорная кислота)

высокая стойкость к кавитации и износу, например, приёмные камеры бумажной промышленности, защитные муфты валов

лезвия ножей высокой твёрдости и химической стойкости, ножи мясорубок, иглы клапанов, шарикоподшипники

особенно подходит для таких сильно агрессивных сред, как фосфорно-, серно- и солянокислые, высокая стойкость к питтингу и

аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

материал винтов и шпилек для арматуры, диски рабочих колёс и дисковые крышки lkz компрессоров

аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

очень высокая коррозионная стойкость в жидкостях до 500°C и к коррозионному растрескиванию под напряжением

изделия для химической промышленности, коррозионная стойкость к серной кислоте средних концентраций, применение в кислородной среде

теплообменники для хлорид- и фторидсодержащих серной и фосфорной кислот. Трубы в нефте- и газопереработке

установки обессеривания топочных газов, аппаратостроение

для холодной высадки винтов, хорошо обрабатывается резанием

детали клапанов, элементы лёгких конструкций, автоклавы, пружины

изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилинокрасочной промышленности, производства синтетических смол и резины

морские опреснительные установки, химическая и нефтяная промышленность, целлюлозная и бумажная промышленность

изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

аппаратура и элементы для химической, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

как и материал 1.4460 (рабочая температура до 300°C)

сварные элементы и аппаратура фотохимической, анилино-красочной, резиновой и топливной промышленности

элементы и аппаратура анилино-красочной и нефтяной промышленности, производства пластмасс.

Производство

Нержавеющая сталь - один из самых распространенных материалов. Производство нержавеющей стали - это долгий, сложный технологический процесс.

На сегодняшний день нержавеющая сталь производство ее осуществляется тремя способами. Мартеновский, кислородно-конверторный и электросталеплавильный способ.

Мартеновский способ изготовления предполагает плавку чугуна в специальных печах. Они могут быть качающиеся и стационарные. Плавление в печах осуществляется 4-6 часов. В процессе плавления существует возможность проверять качество металла. Для этого берутся пробы. В мартеновских печах получают специальные сорта стали, благодаря добавлению необходимых примесей. Мартеновский способ - довольно дорогой. Поэтому последнее время от него потихонечку начинают отказываться.

Кислородно-конверторный способ производства нержавеющей стали. Технология заключается в следующем. В сосуд грушевидной формы заливают чугун. Он выплавляется под воздействием горячего воздуха, подаваемого напором снизу вверх. Для переработки 1 тонны чугуна необходимо 350 кубометров воздуха. При этом способе не используется топливо. Чугун выгорает вместе с различными примесями. На выходе остается чистый металлопрокат. Этот способ на сегодняшний день самый распространенный. Различают кислородно-конвертерный процесс с комбинированной, верхней и нижней поддувкой. Конвертерный способ производства нержавеющей стали с комбинированной поддувкой считается наиболее универсальным.

Электросталеплавильный способ производства нержавеющей стали заключается в изготовлении ее в специальных электрических печах. Данный способ предполагает использование электроэнергии для нагрева чугуна. В процессе выплавки вырабатываются шлаки. Качество стали зависит от состава шлаков а также от их количества. Шлаки выступают в роли передатчиков тепла и кислорода. Шлаки оказывают хорошее влияние на качество стали. Шлаки также выводят из стали ненужные вредоносные вещества. В результате использования электроплавильного способа получают сталь высокого качества.

Один из наиболее важных этапов производства нержавеющей стали и листового проката - охлаждение. Именно в процессе охлаждения закрепляются необходимые свойства металла. Поэтому качественная нержавейка получается только тогда, когда охлаждение произведенено правильно. Охлаждение осуществляется при перемещении по рольгангам, транспортерам и шлепперам. Более ранняя технология охлаждения, применяемая на прокатных станах старой конструкции - охлаждение в штабелях или на плитах цеха. Охлаждение в штабелях - это самоотпуск. Недостатками самоотпуска можно назвать снижение пределов прочности и текучести стали.

Далее нержавеющая сталь используется для производства различных изделий. Показатели качества изделий из нержавейки.

Поверхность изделия должна быть гладкой, без каких либо царапин или шероховатостей. Шлифованная сталь отличается металлическим блеском, а матовая сталь имеет еле заметный металлический блеск.

Гладкость краев, отсутствие различных неровностей и заусенцев.

Качественно обработанные сварные швы. Для того, чтобы шов обладал теми же антикоррозионными свойствами, что и нержавеющая сталь, его требуется обработать после сварки путем шлифования, травления и пассивации. Все сварочные работы проводятся при помощи специального сварочного оборудования в среде аргона, посредством которого шов получается качественным. После сварки делается зачистка и полировка при помощи абразивных методов. После этого изделие приобретает товарный вид.