Модель и стержневой ящик образуют модельный комплект. Модель - это прообраз будущей отливки. С помощью модели формообразуется, в основном, наружная конфигурация отливки. От отливки модель отличается материалом, наличием стержневых знаков (если отливка полая и для формирования полости необходим стержень), наличием разъема в случае, если формовка производится по разъемной модели. В качестве материала для изготовления моделей используют дерево, металлические сплавы, пластмассы и т.д. Модели могут быть цельными или иметь один и более разъемов, т.е. состоять из нескольких частей. Отдельные части разъемных моделей центрируются с помощью шипов или дюбелей.

Все линейные размеры модели больше соответствующих размеров отливки на величину усадки, значение которой ориентировочно (для расчетов в учебных целях) можно принимать для чугунного литья равной 1,0% для стального и цветного - 2,0%. Значение формовочных уклонов на наружных поверхностях моделей регламентируются ГОСТ 3212-57 (табл.3). На модели могут быть стержневые знаки

Таблица 3

Максимальные уклоны моделей b

| Измеряемая высота поверхности модели, мм | модель | |

| металлическая | деревянная | |

| до 20 | 1о 30/. | 3о 00/ |

| 21-50 | 1 00 | 1 30 |

| 51-100 | 0 45 | 1 00 |

| 101-200 | 0 30 | 0 45 |

| 201-300 | 0 20 | 0 30 |

| 301-500 | 0 20 | 0 30 |

| 501-800 | - | 0 30 |

При формовке с помощью этих знаковых частей получаются соответствующие полости (углубления) в форме, которые служат для установки стержня и его ориентировки при сборке. Стержневые знаки могут быть горизонтальными, если стержень в форме занимает горизонтальное положение, и вертикальными, когда стержень устанавливается в форму при сборке вертикально. Размеры стержневых знаков регламентируются ГОСТ 3606-57

Данные для выбора длинны горизонтальных знаков представлены в табл. 4, высота вертикальных знаков в табл. 5, уклонов знаков - в табл. 6.

После определения припусков на усадку, назначение формовочных уклонов и определения формы и размеров знаковых частей вычерчивается эскиз модели (рис. 1).

Если модель служит для получения наружной конфигурации будущей отливки, то стержень формирует ее внутренние очертания. Стержни изготовляют из специальных стержневых смесей. В зависимости от применяемых материалов они могут быть песчано-глинистыми, песчано-масляными, песчано-цементными, быстротвердеющими и т.п.

Таблица 4

Длина горизонтального знака l, мм

| (a + b)/2 или D, мм | Длина стержня L, мм | |||||||

| До 50 | 51-150 | 151-300 | 301-500 | 501- 750 | 751-1000 | 1001-1500 | 1501-2000 | |

| До 25 | - | - | - | - | - | |||

| 25-50 | - | - | - | - | ||||

| 51-100 | - | - | ||||||

| 101-200 | ||||||||

| 201-300 | - | |||||||

| 301-400 | - | - | ||||||

| 401-500 | - | - |

Таблица 5

Высота нижних вертикальных знаков h,мм

| (a + b)/2 или D, мм | длина стержня L, мм | |||||||

| До 50 | 51-150 | 151-300 | 301-500 | 501- 750 | 751-1000 | 1001-1500 | 1501-2000 | |

| До 25 | - | - | - | - | - | - | ||

| 26-50 | - | - | - | - | ||||

| 51-100 | - | - | ||||||

| 101-200 | ||||||||

| 201-300 | ||||||||

| 301-400 | ||||||||

| 401-500 |

Таблица 6

Уклоны знаков a и b

| высота знака h или h1,мм | Стержень | |||

| вертикальный | горизонтальный | |||

| нижний a | верхний b | нижний a | верхний b | |

| До 20 | 10о | 15 о | 10 о 00/ | 15 о 00/ |

| 21-50 | 7 00 | 10 00 | ||

| 51-100 | 6 00 | 8 00 | ||

| 101-200 | 5 00 | 6 00 | ||

| 201-300 | - | - | 5 00 | 6 00 |

| 301-500 | - | - | 4 00 | 5 00 |

| 501-800 | - | - | 3 00 | 3 30 |

| Более 800 | - | - | 2 30 | 3 00 |

После формовки, уплотнения и извлечения стержней из ящиков стержни подвергаются сушке в печах при температуре 175...325о С. Сушка способствует повышению прочности и газопроницаемости стержней. Для более высокой газопроницаемости в стержне делают вентиляционные каналы. Большая прочность, особенно крупных стержней, достигается использованием металлических каркасов.

Литниковая система

Литниковой системой называется совокупность каналов в литейной форме, подводящих расплавленный металл, улавливающих шлак и неметаллические включения, а также питающих отливку в процессе ее кристаллизации. Наибольшее распространение получили нормальные горизонтальные системы с фильтровальными сетками. Элементами такой системы являются воронка (чаша), служащая для приема расплавленного металла, заливаемого из ковша, фильтровальная сетка, предназначенная для удержания шлака, стояк, представляющий собой вертикальный канал в форме.

Кроме того, в литниковую систему входит шлакоуловитель, служащий для улавливания шлака и различных включений, а также для распределения жидкого металлов литейной форме. Шлакоуловитель представляет собой горизонтальный канал, имеющий трапециевидную форму. Последний элемент системы – питатели представляют собой один или несколько горизонтальных каналов, непосредственно подводящих металл в полость.

Обычно воронка, стояк и шлакоуловитель располагаются в верхней опоке, т.е. выше разъема, а питатель - в нижней. Для питания отливки расплавленным металлом при ее кристаллизации служат прибыли, представляющие собой массивные объемы (каналы, полости). Сечение и размеры прибылей должны быть рассчитаны так, чтобы затвердевания металла в них происходило после затвердевания самой отливки. Отливки малых размеров (особенно из чугуна) отливаются без прибылей. Необходимо помнить, что литник (затвердевшая после отливки литниковая система) и прибыль являются отходом литейного производства.

Существует методика расчета литниковой системы, обеспечивающая оптимальные условия заполнения формы расправленным методом кристаллизации. Площади поперечных сечений питателей F пит, шлакоуловителя F шл и стояка F ст выбираются из соотношений:

1.для отливок из чугуна с массой до одной тонны F пит: F шл: F ст = 1:1,1:1,2; а для чугунных отливок с массой более одной тонны F пит: F шл: F ст = 1:1,2:1,4;

2.Для стального литья F пит: F шл: F ст = 1:1,3:1,6 (здесь F пит - суммарная площадь поперечных сечений всех питателей).

В свою очередь площадь питателей определяется по зависимости

где Q – масса отливки и прибыли, кг; r - плотность металла, кг/м3, t - время заливки, с (эта величина берется в пределах от 4 с до 9 с); Н – средний напор (высота), м; g – ускорение свободного падения; m = (0,4..0,6) – коэффициент истечения.

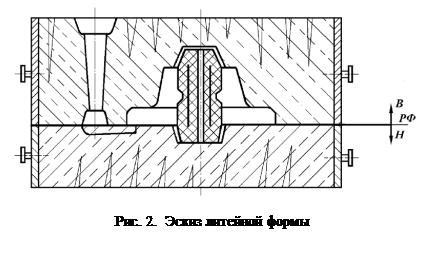

Сборка литейной формы - сложная и ответственная операция, во многом определяющая качество будущей отливки. Опоки после извлечения из них модели и установки стержней совмещаются по направляющим штырям. во избежание подъема и смещения верхней опоки относительно нижней на верхнюю опоку устанавливают грузы или опоки скрепляют болтами, скобами. После этого форма считается готовой для заливки ее расплавленным металлом.

Завивка формы производится из разливочного ковша. После охлаждения форма разрушается, отливка очищается от пригоревшей формовочной смеси, отламывается или отпиливается литник, разрушается стержень. После дополнительной очистки и необходимого контроля отливка поступает на механическую обработку (после термообработки).

В пояснительной записке форма в сборе вычерчивается в виде схемы (рис. 2.)

|