Конструирование стыковых узлов.

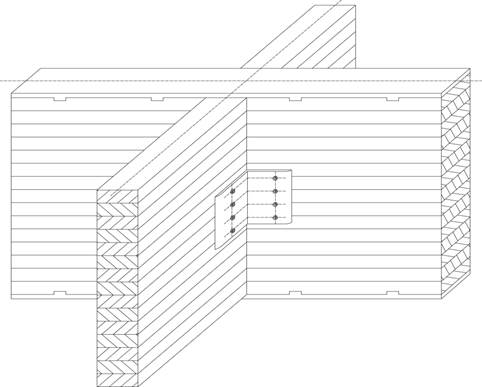

Балки покрытия на строительной площадке собираются из заранее изготовленных на заводах элементов и в каждом узле пересечения одна из балок оказывается разрезанной (рис. 2). Узел примыкания в месте разреза балок должен воспринимать усилия возникающие от действия изгибающего момента и поперечной силы. Это достигается применением стыковых деталей из стали. Одним из возможных решений, является устройство вертикального стыка с помощью стальных полос и коротышей из уголков (рис. 3). Полосы, с приваренными к ним поперечными шпонками прямоугольного сечения, расположенные по верхней и нижней граням балки, передают усилия растяжения, возникающие от действия изгибающего момента, на древесину балки. Эти полосы крепятся к

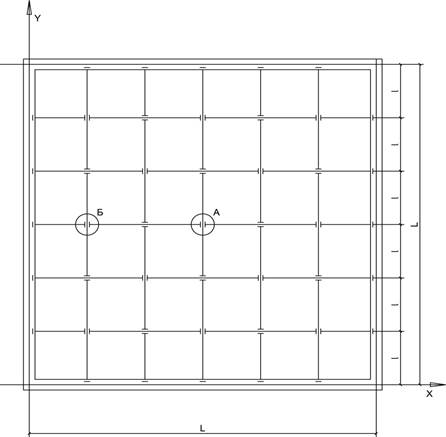

Рис. 2. Схема построения балочного покрытия.

балке глухарями и стягиваются между собой стальными болтами. Поперечные усилия воспринимаются в стыке стальными болтами, работающими на условный срез, и через уголковые элементы передаются на цельный элемент. В целях обеспечения свободного деформирования древесины балки, при изменении температурно-влажностных условий, стальные уголки по вертикали следует выполнять по следующим правилам. Если расстояние между крайними болтами в стыке по вертикали не превышает 1/3 высоты балки, стык выполняется на уголковом элементе, расположенном по центру высоты сечения. Если расстояние между крайними болтами больше 1/3 высоты балки, стык выполняется на двух уголках, расположенных у наружных граней балки.

Расчет центрального стыкового узла.

Усилие растяжения в стальной накладке определяется по формуле

N = M / z, (10)

где z – расстояние между центрами тяжести стальных накладок.

По усилию N подбирается поперечное сечение стальной полосы, и по нему же количество, шаг и размеры шпонок из условия сопротивления древесины смятию и скалыванию.

Требуемая площадь накладки, ослабленной отверстиями под болты, вычисляется по соотношению

АN = N / RY, (11)

где RY - расчетное сопротивление стали растяжению.

Рис. 3. Общий вид центрального стыкового узла.

Требуемая суммарная площадь шпонок определяется по усилию в стальной накладке, которое должно передаваться на древесину балки через сопротивление последней смятию по вертикальной плоскости шпонок

АСМ = N / R. (12)

Задаваясь числом шпонок можно определить необходимую глубину их врезки hшп из соотношения

hшп = АСМ / (nшп · bпол), (13)

где: bпол - ширина стальной полосы; nшп - число шпонок.

Шаг шпонок определяется из условия восприятия усилия N древесиной на скалывание. Требуемая площадь скалывания определяется из условия

АСК = N / (RСК ∏ mi). (14)

Минимальное расстояние между гранями шпонок а можно определить из соотношения

а = Аск / (nшп · bпол). (15)

Затем принимается конструктивно ширина шпонки bшп ≥ hшп и определяется шаг шпонок

ашп = a + bшп. (16)

7. Расчет приопорного узла на действие поперечной силы и изгибающего момента. Ближайший к опоре стык решается как стык на коротышах из стальных прокатных уголков, крепящихся на болтах в торце разрезанного элемента балки. Эти же уголки болтами крепятся к боковой поверхности поперечной цельной балки. Усилия изгиба в торце разрезанного элемента воспринимаются болтами, работающими на условный срез, а в стенке поперечного элемента на растяжение и отрыв головки.

При расчете на условный срез проверка болтового соединения выполняется следующим образом. Сначала определяется несущая способность Tmin одного условного среза одного болта диаметром d, при действии силы под углом 90О к направлению волокон древесины. Эта несущая способность, в данном случае, определяется как минимальная из двух величин несущей способности болта: по изгибу

Tи = (180 d2 + 2 t2)  , (17)

, (17)

но не более 250 d2  , (18)

, (18)

и по смятию древесины в средних элементах

Tc = 50 b d  . (19)

. (19)

Tmin = min (Tи, 250 d2  , Tc). (20)

, Tc). (20)

В соотношениях (17) – (20): t – толщина стенки уголкового коротыша; b – ширина балки;

d – диаметр болта (все размеры принимаются в сантиметрах);  - коэффициент, зависящий от диаметра болта, принимаемый по приложению IV.

- коэффициент, зависящий от диаметра болта, принимаемый по приложению IV.

Несущая способность Т одного двухсрезного болта определяется по формуле

T = 2 Tmin (21)

и число болтов n = Q / T. (22)

Окончательно принимается ближайшее большее целое число.

П Р И М Е Р Р А С Ч Е Т А

Требуется рассчитать ортогональное покрытие из клееных деревянных перекрестных балок на квадратном плане при следующих исходных данных:

размеры покрытия в плане L x L – 18 x 18 м, шаг балок – 3 м, расчетное значение

равномерно-распределенной нагрузки с учетом собственного веса балок -

р = 250 кгс/м2, нормативное значение - рn = 215 кгс/м2.

1. Выбор материалов. В качестве материала для балок принимаем доски из древесины хвойных пород толщиной 25 мм. Согласно таблице 3 СНиП II-25-80 «Деревянные конструкции» значения расчетных сопротивлений древесины 1 сорта при высоте элементов до 50 см будут - RИ = RС = RСМ = 140 кгс/см2, расчетное сопротивление скалыванию для лобовых врубок - RСК = 24 кгс/см2, модуль упругости Е = 100000 кгс/см2. Для стыковых элементов из стали, полосы и уголка, согласно таблице 51* СНиП II-23-81* «Стальные конструкции» при толщине металла до 20 мм расчетное сопротивление по пределу текучести RY = 2350 кгс/см2.

2. Определение расчетных сечений и усилий в них. Максимальный изгибающий момент действует в сечении А в центре покрытия (рис. 2) и определяется с помощью приложения I. Согласно этому приложению в сечении а – а δ = 0,0794 и по формуле (1)

Mmax = 0,0794 · 0,25 · 3 · 182 = 19,294 тм.

По этому моменту подбирается сечение балки и проверяется центральный узел. Далее вычисляем изгибающий момент и поперечную силу в приопорном узле Б (рис. 2). Согласно приложению 1 в сечении а – а γ = 0,635 и по формуле (2) приведенная линейная нагрузка равна

q = 0,635 · 0,25 · 3 = 0,476 тс/м.

По соотношениям (3) и (4) определяем в этом сечении изгибающий момент и поперечную силу. Это сечение находится на расстоянии Х = 3 от ближайшей опоры.

М3 = 0,5 · 0,476 · 3 · (18 - 3) = 10,71 тм,

Q3 = 0,5 · 0,476 · (18 - 6) = 2,856 тс.

По этим усилиям будет проверяться прочность приопорного стыка.

3. Подбор сечения балок покрытия. Приблизительно определяем высоту балочного покрытия как 1/20 пролета, т.е. 18 / 20 = 0,9 м. Принимаем ширину центральной балки b = 16 см. По соотношению (6) определяем расчетное сопротивление древесины изгибу с учетом коэффициентов условий работы. Согласно приложениям II и III при высоте сечения 90 см коэффициент условий работы mб =0,875, а при принятой толщине досок 25 мм коэффициент условий работы mсл = 1,05. Таким образом

R = 140 · 0,875 · 1,05 = 128,625 кгс/см2.

По соотношению (5) определяем требуемый момент сопротивления

W = 19,294 · 100000 / 128,625 = 15000,2 см3,

а по моменту сопротивления по формуле (7) требуемую высоту сечения

h =  = 75 см.

= 75 см.

4. Проверка прогиба покрытия. Вычисляем момент инерции сечения по соотношению (8)

I = 0,16 · 0,753 / 12 = 0,005625 м4.

Вычисляем вертикальное перемещение по формуле (9)

f = 0,008 · 0,215 · 3 · 184 / (1000000 0,005625) = 0,0963 м = 9,63 см.

Относительный прогиб будет равен

f / L = 9.63 / 1800 = 1 / 187 > 1 / 300.

Таким образом принятая выстота сечения недостаточна, увеличиваем ее и принимаем сечение размерами h x b 90 x 16 см. Снова вычисляем момент инерции

I = 0,16 · 0,903 / 12 = 0,00972 м4

и вертикальное перемещение

f = 0,008 · 0,215 · 3 · 184 / (1000000 · 0,00972) = 0,0557 м = 5,57 см.

Относительный прогиб

f / L = 5.57 / 1800 = 1 / 323 < 1 / 300.

Окончательно принимаем для всего покрытия одинаковую высоту балок равную 90 см, для центральных балок сечение 90 х16 см. Для вторых от центра балок принимаем без расчета сечение 90 х 14 и для ближайших к контуру балок сечение 90 х 12 см.

6. Расчет центрального стыкового узла. По формуле (10) определяем усилие растяжения в накладке (М = 19,294 тм, Z = 0,908 м)

N = 19,294 / 0,908 = 21,25 тс.

Требуемая площадь накладки нетто равна АN = N / RY

АN = 21,25 / 2,35 = 9,04 см2.

Принимаем полосу по все ширине балки сечением 8 х 160 мм. Отверстия под болты принимаем предварительно Ø 20 мм, тогда площадь нетто поперечного сечения полосы будет равна

АN = 0,8 · (16 – 2) = 11,2 см2 > 9,04 см2.

Определяем количество, шаг и геометрические размеры шпонок. Требуемая суммарная площадь шпонок определяется по формуле (12). В пункте 3 примера расчета определена величина R = 128,625 кгс/см2, следовательно

АСМ = 19294 / 128,625 = 150 см2.

Принимаем предварительно, что на каждом торце балки устанавливаются 4 шпонки, длина которых равна ширине балки, т.е. 16 см. Тогда требуемая глубина врезки шпонки согласно соотношению (13) будет равна

hшп = 150 / (4 · 16) = 2,34 см.

Принимаем окончательно четыре шпонки высотой 24 мм и шириной 30 мм. Требуемая площадь скалывания определяется по условию (14). В пункте 3 примера расчета уже определены коэффициенты условий работы древесины mб = 0,875 и mсл = 1,05, следовательно

АСК = 21250 / (24 · 0,875 · 1.05) = 963,72 см2.

Минимальное расстояние между гранями шпонок можно определить из соотношения (15) а = 963,72 / (4 · 16) = 15,06 см.

Окончательно принимаем расстояние между гранями шпонок 150 мм, следовательно шаг шпонок по осям

ашп = a + bшп = 150 +340 = 180 мм.

7. Расчет приопорного узла на действие поперечной силы. Проверка прочности болтов в торце примыкающей балки производится на условный срез от действия поперечной силы равной Q = 2,856 тс. Предварительно принимаем стальные болты диаметром 16 мм и коротыши из равнобокого уголка 160 х10 мм. По приложению IV, при диаметре болта 16мм k = 0,6;  = 0,775. Согласно формулам (17) – (20)

= 0,775. Согласно формулам (17) – (20)

Ти = (180 · 1,62 + 2 · 12) · 0,775 = 358,7 кгс.

Tc = 0,6 · 50 · 16 · 1,4 = 672 кгс.

250 d2 · 0,775 = 250 · 1,42 · 0,775= 380 кгс.

Tmin = min (Tи, 250 d2  , Tc) = 358,7 кгс.

, Tc) = 358,7 кгс.

Определяем несущую способность одного двухсрезного болта

T = ncp Tmin = 2 · 358,7 = 717,4 кгс,

где ncp – число условных срезов одного болта.

Требуемое число болтов n в соединении на которое действует поперечная сила

будет

n = Q / T = 2856 / 717,4 = 3,98. Принимаем окончательно 4 болта класса 5,6 Ø 16 мм. Минимальное расстояние между болтами вдоль волокон и от торца элемента S1 должно быть не менее 7d, поперек волокон S2 не менее 3,5 d, а от грани элемента S3 не менее 3d. По конструктивным соображениям принимаем - S1 = 120мм, S2 = 60мм, S3 ≥ 60мм.

Графически результаты расчета центрального узла представлены на рис. 4.

В целях унификации для всех уголковых стыков конструкции принимаем одинаковое конструктивное решение. Что касается полос со шпонками, воспринимающих растягивающие усилия, то в периферийных стыках количество шпонок может быть уменьшено пропорционально величинам изгибающих моментов.

Рис. 4. Конструкция центрального стыкового узла перекрестных балок.

Приложение I

Коэффициенты γ и δ для определения линейных нагрузок q = γpℓ

и максимальных изгибающих моментов Mmax = δpℓL2 для перекрестных балок:

схема покрытия γ δ

Приложение II

Коэффициент условий работы mб в зависимости от высоты сечения элемента

| Высота сечения, см | 50 и менее | и более | ||||

| 0,96 | 0,93 | 0,9 | 0,85 | 0,8 |

Приложение III

Коэффициент условий работы mСЛ в зависимости от толщины

склеиваемых слоев древесины

| Толщина слоя мм | 19 и менее | |||

| Коэффициент mСЛ | 0,96 | 0,93 | 0,9 |

Приложение IV

Таблица для определения значения коэффициента

| Диаметр болта мм | ||||

Коэффициент

| 0,7 | 0, 6 | 0,55 | 0,5 |