УДК 676

ББК 38.761.1

У79

Рекомендован к изданию в электронном виде

кафедрой теплотехники и гидравлики Сыктывкарского лесного института

Утвержден к изданию в электронном виде

советом технологического факультета Сыктывкарского лесного института

Составители:

Т. Л. Леканова, доцент, кандидат химических наук (отв. ред.);

Е. Г. Казакова, ст. преподаватель

Рецензент:

Л. С. Кочева, доктор химических наук,

руководитель лаборатории химии минерального сырья

Института геологии Коми НЦ УрО РАН

| У79 | УСТАНОВКИ ОЧИСТКИ СТОЧНЫХ ВОД И ПРОМЫШЛЕННЫХ ГАЗОВ [Электронный ресурс]: сборник описаний лабораторных работ для студентов направления подготовки бакалавриата 13.03.01 (140100) «Теплоэнергетика и теплотехника» (профиль «Промышленная теплоэнергетика») всех форм обучения: самост. учеб. электрон. изд. / сост. Т. Л. Леканова, Е. Г. Казакова; Сыкт. лесн. ин-т. — Электрон. дан. — Сыктывкар: СЛИ, 2015. — Режим доступа: https://lib.sfi.komi.com. — Загл. с экрана. |

| Сборник описаний лабораторных работ составлен в соответствии с Государственным образовательным стандартом высшего профессионального образования для подготовки студентов по направлению бакалавриата 13.03.01 (140100) Теплоэнергетика и теплотехника (профиль: Промышленная теплоэнергетика) всех форм обучения. Приведены описания шести лабораторных работ, проводимых с целью освоения основных методов очистки сточных вод и газовых выбросов ЦБП, а также практического использования методов регенерации, рекуперации и утилизации ценных компонентов из промышленных выбросов. | |

| УДК 676 ББК 38.761.1 |

_______________________________________________________________________________________

Самостоятельное учебное электронное издание

Леканова Тамара Леонардовна, Казакова Елена Геннадиевна

УСТАНОВКИ ОЧИСТКИ СТОЧНЫХ ВОД И ПРОМЫШЛЕННЫХ ГАЗОВ

Электронный форматpdf. Разрешено к публикации 30.01.15. Объем 3,9 уч.-изд. л.

Сыктывкарский лесной институт (филиал) федерального государственного бюджетного

образовательного учреждения высшего профессионального образования «Санкт-Петербургский государственный лесотехнический университет имени С. М. Кирова» (СЛИ),

167982, г. Сыктывкар, ул. Ленина, 39, institut@sfi.komi.com, www.sli.komi.com

Редакционно-издательский отдел СЛИ. Заказ № 4.

© Леканова Т. Л., Казакова Е. Г., составление, 2015

Оглавление

ПРЕДИСЛОВИЕ.. 4

Лабораторная работа № 1 Исследование гидродинамики

взвешенного слоя.. 5

Лабораторная работа № 2 Разделение суспензий на фильтрующей центрифуге периодического действия.. 13

Лабораторная работа № 3 Изучение процесса осаждения твердых частиц в жидкости.. 23

Лабораторная работа № 4 Изучение процесса разделения суспензий фильтрованием... 33

Лабораторная работа № 5 Изучение гидравлического сопротивления насадочной колонны... 42

Лабораторная работа № 6 Определение характеристик циклона.. 52

библиографический список.. 61

Приложение А (обязательное) Тарировочный график зависимости гидравлического сопротивления пустого аппарата от скорости воздуха. 64

ПРЕДИСЛОВИЕ

Цели и задачи дисциплины. Целью преподавания дисциплины является: изучение современных методах очистки сточных вод, промышленных газов; основных устройств и оборудовании для транспортировки промышленных отходов; сооружений механической, химической и физико-химической очистки сточных вод; биохимической обработки промышленных вод; изучение установок и аппаратов для физико-химической очистки отходящих газов. В результате изучения дисциплины студент должен иметь представление о физических основах процессов, происходящих в различных установках и оборудовании по очистке сточных вод и промышленных газов.

Место дисциплины в структуре ОПП. Б3.В.ДВ.8. Профессиональной цикл. Вариативная часть. Дисциплины по выбору. Необходимыми условиями для освоения дисциплины являются: умение проектировать сооружения физико-химической очистки отходящих газов, механической очистки сточных вод, установки и аппараты для химической и физико-химической очистки сточных вод; владеть навыками в оформлении проектно-конструкторской документации; владеть современными методами использования вторичных энергоресурсов. Содержание дисциплины является логическим продолжением содержания дисциплин «Гидрогазодинамика», «Физико-химические основы водоподготовки» и служит основой для освоения дисциплины «Тепловые и атомные электрические станции».

Требования к результатам освоения дисциплины. Процесс изучения дисциплины направлен на формирование таких компетенций, как:

ПК-10 — способность проводить расчеты по типовым методикам и проектировать отдельные детали и узлы с использованием стандартных средств автоматизации проектирования в соответствии с техническим заданием. В результате освоения компетенции ПК-10 студент должен: знать: основные нормативные и технические документы; уметь: анализировать и разрабатывать проектную документацию применительно к заданному производственному процессу; владеть: принципами разработки и утверждения проектных документов и технологических регламентов в соответствии с имеющимися стандартами и техническими условиями;

ПК-17 — готовность к контролю соблюдения экологической безопасности на производстве, к участию в разработке и осуществлении экозащитных мероприятий и мероприятий по энерго- и ресурсосбережению на производстве. В результате освоения компетенции ПК-17 студент должен: знать: структуру и назначение систем энергоснабжения промышленных предприятий, знает современное состояние биосферы и способы снижения мощности техногенного воздействия на биосферу, уметь: рассчитывать технико-экономические показатели систем энергоснабжения, определять затраты энергетических, материальных и людских ресурсов в системах энергоснабжения предприятия; владеть: навыками повышения показателей эффективности систем энергоснабжения, практическими подходами к разработке конкретных природоохранных мероприятий и оценке воздействия техногенных объектов на окружающую среду.

Лабораторная работа № 1

Исследование гидродинамики взвешенного слоя

Часа

Цель работы: ознакомиться с устройством и принципом действия установки для изучения гидродинамики взвешенного слоя

Задачи работы

1. Снять при каждом показании скорости, соответствующей показанию микроманометра, начиная от нулевой отметки через выбранный шаг и кончая максимальным показанием.

2. Произвести расчет гидравлического сопротивления слоя при всех значениям Δ р общ и Δ р ап, внести результаты в таблицу расчетных данных.

3. Построить график зависимости гидравлического сопротивления слоя от фиктивной скорости воздуха в аппарате.

Обеспечивающие средства: лабораторный стенд (каб. 309-2).

Задание:

– получить экспериментальную зависимость гидравлического сопротивления слоя от фиктивной скорости

– определить критическую скорость  (псевдоожижения) газа;

(псевдоожижения) газа;

– определить скорость уноса

– определить средний размер частиц d, массу слоя G сл.

Требования к отчету: итоги лабораторной работы должны быть представлены на листах формата А4, график — на миллиметровой бумаге, выполненный в карандаше. Работа выполняется побригадно (4 чел.), каждый студент в бригаде составляет свой собственный отчет. В отчете указываются название института, кафедры, лабораторной работы, фамилия и инициалы студента, название направления бакалавриата и группы, вид обучения, факультет, а также приводятся цель работы, схема установки, методика проведения работы, основные формулы расчетов с расшифровкой символов, подробные расчеты значений одного из режимов, таблица 1.1 «Экспериментальные данные и расчетные результаты», график зависимости гидравлического сопротивления слоя от фиктивной скорости газа. После оформления экспериментальной части и обработки опытных данных пишутся выводы по работе, и защищается отчет.

Технология работы. Изменяя напряжение в сети лабораторным автотрансформатором, увеличивают расход воздуха до максимального значения, равного скорости уноса частиц. Замерив максимальное значение показаний микроманометра, определяют значение шага изменения показаний микроманометра из такого расчета, чтобы в диапазоне изменений показаний микроманометра разместилось примерно 8÷12 экспериментальных значений. Выбирают шаг изменения показаний микроманометра и приступают к эксперименту. Измеряют скорость газового потока для выбранных значений расходов воздуха и по полученным данным строят график зависимости  по которому определяют критическую скорость воздуха

по которому определяют критическую скорость воздуха  для данных частиц. Затем вычисляют критерий Лященко (Ly) для критической скорости и по графику находят для порозности ε = 0,4 соответствующее значение критерия Архимеда, по которому определяют средний диаметр частиц d. Далее находят предельное значение критерия Лященко при ε = 1, позволяющее определить скорость уноса

для данных частиц. Затем вычисляют критерий Лященко (Ly) для критической скорости и по графику находят для порозности ε = 0,4 соответствующее значение критерия Архимеда, по которому определяют средний диаметр частиц d. Далее находят предельное значение критерия Лященко при ε = 1, позволяющее определить скорость уноса  и расход воздуха V ун, при котором происходит унос из аппарата загруженных в него твердых частиц. Наконец, определяют вес слоя частиц в аппарате, G сл.

и расход воздуха V ун, при котором происходит унос из аппарата загруженных в него твердых частиц. Наконец, определяют вес слоя частиц в аппарате, G сл.

Контрольные вопросы

1. Для каких процессов применяются аппараты с зернистым слоем?

2. Что такое взвешенный слой?

3. Что такое фиктивная, действительная и критическая скорости газа?

4. Какой характер имеет зависимость порозности слоя от расхода газа?

5. Почему с увеличением фиктивной скорости воздуха гидравлическое сопротивление неподвижного слоя растет, а взвешенного слоя остается постоянным?

6. Какая скорость ожижающей среды называется скоростью уноса?

7. В чем состоит равновесие сил в процессе псевдоожижения?

8. Как определить кажущийся вес слоя в среде?

9. В чем состоят прямая и обратная задачи процесса псевдоожижения?

ОПИСАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ

Теоретическая часть. В настоящее время в химической технологии широко используются процессы, при которых происходит взаимодействие газа или жидкости с мелкораздробленным твердым материалом (сушка, обжиг, адсорбция, каталитические процессы и др.). Такие процессы осуществляют в аппаратах с так называемым взвешенным (псевдоожиженным) или кипящим слоем, в которых указанные процессы значительно ускоряются.

Если через слой твердых частиц, лежащих на решетке, пропускать восходящий поток газа или жидкости и при этом постепенно увеличивать его скорость, то при некоторой критической скорости газа весь слой переходит во взвешенное состояние, частицы приобретают подвижность (рис. 1.1).

Рис. 1.1 — Движение газа в слое твердых частиц:

а — неподвижный слой; б — псевдоожиженный слой; в — пневмотранспорт

При дальнейшем увеличении скорости высота взвешенного слоя увеличивается, т. е. слой расширяется и его порозность растет, хаотическое движение частиц становится более интенсивным. Такой взвешенный слой во многом напоминает жидкость. Он «течет», принимая форму аппарата, имеет свободную поверхность, свою вязкость. Поэтому такой слой часто называют кипящим или псевдоожиженным слоем. При дальнейшем увеличении скорости газа продолжается расширение взвешенного слоя.

Наконец, при некоторой скорости газа, называемой скоростью уноса, взвешенный слой разрушается: твердые частицы уносятся из аппарата потоком газа, возникает их пневмотранспорт. При достижении определенной скорости в аппарате останется одна витающая частица. Это скорость уноса  которая равняется скорости свободного осаждения одиночной твердой частицы.

которая равняется скорости свободного осаждения одиночной твердой частицы.

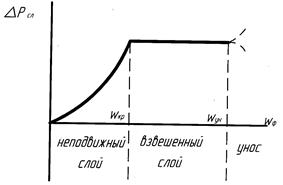

На графике зависимости перепада давления в слое Δ p слот фиктивной скорости газа  в сечении аппарата (рис. 1.2) началу взвешенного слоя соответствует точка перегиба, где скорость устанавливается критической

в сечении аппарата (рис. 1.2) началу взвешенного слоя соответствует точка перегиба, где скорость устанавливается критической  начиная с которой Δ p слостается постоянным вплоть до значения, соответствующего скорости уноса частиц

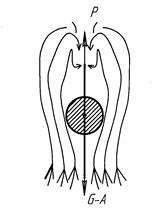

начиная с которой Δ p слостается постоянным вплоть до значения, соответствующего скорости уноса частиц  Переход твердых частиц неподвижного слоя во взвешенное состояние начнется тогда, когда сила P динамического воздействия потока среды на частицу станет равной весу частицы G за вычетом подъемной (архимедовой) силы A (рис. 1.3).

Переход твердых частиц неподвижного слоя во взвешенное состояние начнется тогда, когда сила P динамического воздействия потока среды на частицу станет равной весу частицы G за вычетом подъемной (архимедовой) силы A (рис. 1.3).

P = G – A. (1.1)

|

|

| Рис. 1.2— Зависимость гидравлического сопротивления слоя от фиктивной скорости газа | Рис. 1.3— Силы, действующие на твердую частицу в направленном в верх потоке |

Для шаровой частицы

(1.2)

(1.2)

(1.3)

(1.3)

(1.4)

(1.4)

где ζ— безразмерный коэффициент сопротивления, зависящий от режима течения среды; d — диаметр частицы, м; w — действительная скорость среды между частицами, м/с; ρ и rср — плотность частицы и среды соответственно, кг/м3; g — ускорение свободного падения, м/с2.

Из уравнений (1.3) и (1.4) находим

(1.5)

(1.5)

Если среда — газ, то плотностью среды, по сравнению с плотностью частицы, можно пренебречь, и уравнение (1.1) примет вид

Р = G. (1.6)

Когда все частицы слоя перешли во взвешенное состояние, то давление газа перед слоем должно преодолевать вес частиц, приходящихся на единицу площади поперечного сечения аппарата F. Отсюда

(1.7)

(1.7)

где G сл — вес всех частиц слоя, Н; F — площадь поперечного сечения аппарата, м2.

Из уравнения (1.7) следует, что для взвешенного слоя потеря давления Δ p сл постоянна, т. е. не зависит от скорости газа  Это постоянство величины Δ p сл объясняется тем, что при увеличении расхода газа V и его фиктивной скорости

Это постоянство величины Δ p сл объясняется тем, что при увеличении расхода газа V и его фиктивной скорости  происходит одновременное увеличение объема взвешенного слоя и расстояния между частицами. Вследствие этого действительная скорость газа между частицами

происходит одновременное увеличение объема взвешенного слоя и расстояния между частицами. Вследствие этого действительная скорость газа между частицами  , от которой зависит сопротивление слоя, остается неизменной.

, от которой зависит сопротивление слоя, остается неизменной.

При определении относительного увеличения высоты слоя его важнейшей характеристикой является порозность ε — объемная доля газа в слое:

(1.8)

(1.8)

где W сл— общий объем слоя, м3; W ч— объем твердых частиц, м3.

Порозность слоя зависит от расхода газа. Например, для неподвижного слоя частиц ε ≈ 0,4; для взвешенного 0,4 < ε< 1,0; для пневмотранспорта ε ≈ 1,0.

Для расчета аппаратов со взвешенным слоем необходимы расчетные уравнения, устанавливающие зависимость между физическими свойствами газа и твердых частиц, скоростью газа  и порозностью слоя ε. Такие эмпирические уравнения представляют в виде зависимостей между обобщенными безразмерными переменными, так называемыми критериями подобия, которые содержат все физические величины, оказывающие влияние на рассматриваемый процесс.

и порозностью слоя ε. Такие эмпирические уравнения представляют в виде зависимостей между обобщенными безразмерными переменными, так называемыми критериями подобия, которые содержат все физические величины, оказывающие влияние на рассматриваемый процесс.

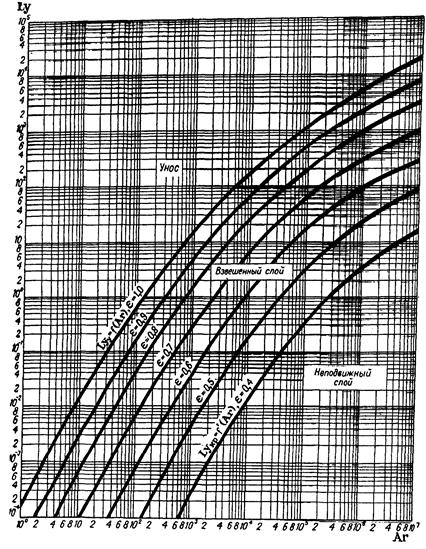

В гидродинамике взвешенного слоя удобной для расчетов и наглядной является графическая зависимость между критериями Лященко и Архимеда:

Ly = ƒ (Ar) (1.9)

при значениях ε от 0,4 до 1,0, соответствующих области существования взвешенного слоя шаровых (сферических) частиц (рис. 1.4).

Здесь

— критерий Лященко,

— критерий Лященко,

— критерий Архимеда,

— критерий Архимеда,

где μср — динамический коэффициент вязкости, Па × с;  — средняя скорость, м/с.

— средняя скорость, м/с.

Если среда — газ, то ρ >> ρср и выражения для критериев Лященко и Архимеда упрощаются:

(1.10)

(1.10)

(1.11)

(1.11)

Рис. 1.4 — Зависимость критерия Лященко от критерия Архимеда для шаровых частиц

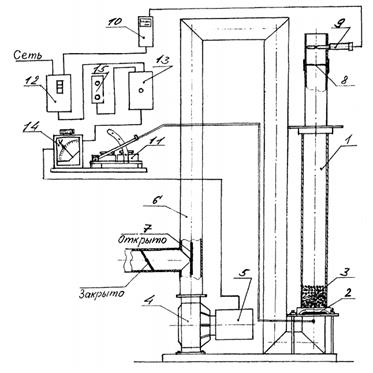

Описание установки. Установка для изучения гидродинамики взвешенного слоя (рис. 1.5) состоит из стеклянной трубы 1 с внутренним диаметром 93 мм, в нижней части, которой установлена распределительная решетка 2, поддерживающая зернистый слой полиэтилена 3 с плотностью ρ = 524 кг/м3. Воздух с помощью воздуходувки 4, которая приводится в действие от электродвигателя 5, направляется в напорный трубопровод 6 при открытой заслонке 7 и далее под распределительную решетку. Над верхней частью стеклянной трубы размещена сетка 8, которая не позволяет зернам полиэтилена уноситься из аппарата. Выше сетки расположен измерительный щуп 9 для замера параметров воздушной среды с помощью прибора контроля (МЭС-200) 10. На лицевой панели прибора расположены кнопки: «R» для включения и выключения; кнопки «П», «+», «–» для задания режимов работы. Микроманометр 11 служит для измерения общей потери давления воздуха при прохождении через решетку и слой зернистого материала. Установка снабжена также автоматическим выключателем 12, магнитным пускателем 13, лабораторным автотрансформатором (ЛАТРом) 14, кнопками пуска и отключения 15. К установке прилагается график зависимости гидравлического сопротивления пустого аппарата с сеткой от скорости воздуха Δ р ап = f ( ) (приложение А).

) (приложение А).

Рис. 1.5 — Схема установки:

1 — стеклянная труба; 2 — распределительная решетка;

3 — зернистый слой полиэтилена; 4 — воздуходувка;

5 — электродвигатель; 6 — напорный трубопровод;

7 — заслонка; 8 — сетка; 9 — измерительный щуп;

10 — прибор контроля; 11 — микроманометр;

12 — автоматический выключатель; 13 — магнитный пускатель;

14 — автотрансформатор; 15 — кнопка пуска и управления

Методика проведения работы. Перед началом работы (см. рис. 1.5) заслонку 7 ставят в положение «открыто» и тумблером на автоматическом выключателе 12 и с помощью кнопки пуска 15 приводят в действие воздуходувку 4. Плавно изменяя напряжение в сети лабораторным автотрансформатором 14, постепенно увеличивают расход воздуха до максимального значения равного скорости уноса частиц. Замерив, максимальное значение показаний микроманометра 11, определяют примерное значение шага изменения показаний микроманометра из такого расчета, чтобы в диапазоне изменений показаний микроманометра разместилось примерно 8÷12 экспериментальных значений. Округлив эти значения, выбирают шаг изменения показаний микроманометра и приступают к эксперименту.

С целью измерения скорости газового потока включают на лицевой панели прибора контроля 10 кнопку «П», а затем кнопку «+» и, выждав 2÷3 минуты, производят измерение скорости воздуха. При следующем нажатии кнопки «П» прибор контроля МЭС-200 устанавливается в режим измерения температуры.

При каждом показании скорости, соответствующей показанию микроманометра, начиная от нулевой отметки через выбранный шаг и кончая максимальным показанием, записывают показания микроманометра Δ р общ и скорости воздуха

После окончания опытов выключают автотрансформатор 14, воздуходувку 4 и закрывают заслонку 7.

Обработка опытных данных и составление отчета. Гидравлическое сопротивление, которое показывает микроманометр 11 (рис. 1.5), в действительности представляет собой суммарное сопротивление пустого аппарата, сетки и собственно слоя Δ р ап. По прилагаемому к установке графику (приложение А) определяют гидравлическое сопротивление пустого аппарата с сеткой Δ р ап i при каждом опыте в зависимости от скорости

По значениям Δ р общ i и Δ р ап i определяют гидравлическое сопротивление слоя материала на решетке:

(1.12)

(1.12)

Полученные экспериментальные результаты и расчетные данные сводятся в табл. 1.1. По полученным данным строится график зависимости Δ р сл = f ( ).

).

Таблица 1.1 — Экспериментальные данные и расчетные результаты

| № опыта | Показания микроманометра, ℓ, мм вод. ст. | Фиктивная скорость,  м/с м/с

| Гидравлическое сопротивление, Па | ||

| ∆p общ i | ∆p ап i | ∆p сл i | |||

| 1. | |||||

| 2. | |||||

| 3. |

По этому графику определяют критическую скорость воздуха  для данных частиц. Затем вычисляют критерий Лященко для критической скорости

для данных частиц. Затем вычисляют критерий Лященко для критической скорости

(1.13)

(1.13)

и по графику (рис. 1.4) находят при ε = 0,4 соответствующее значение критерия Архимеда, по которому определяют средний диаметр частиц d.

Далее по тому же графику находят предельное значение критерия Лященко при ε = 1, позволяющее определить скорость уноса  и расход воздуха V ун, при котором происходит унос из аппарата загруженных в него твердых частиц. Наконец, по формуле (1.7) определяют вес слоя частиц в аппарате.

и расход воздуха V ун, при котором происходит унос из аппарата загруженных в него твердых частиц. Наконец, по формуле (1.7) определяют вес слоя частиц в аппарате.

Необходимые для расчетов значения плотности и вязкости воздуха берут из справочников.

Лабораторная работа № 2

Разделение суспензий на фильтрующей центрифуге

периодического действия

Часа

Цель работы: изучить основные закономерности разделения под действием центробежной силы и ознакомиться с устройством фильтрующей центрифуги периодического действия.

Задачи работы:

· определить скорость разделения, фактор разделения и индекс производительности центрифуги;

· вычислить параметры, характеризующие качество центрифугирования.

Обеспечивающие средства: лабораторный стенд, состоящий из центрифуги с вращающимся ротором, снабженным фильтрами в шести патрубках; центробежный насос для подачи суспензии из сборного бака в расходный, снабженный мешалкой.

Задание: провести в течение 3—5 мин разделение суспензии на твердую и жидкую фазы при вращении ротора центрифуги; измерить среднюю толщину осадка; выполнить отбор проб суспензии, фильтрата и осадка на фильтрах; определить содержание твердой фазы в суспензии и фильтрате, а также влажность осадка; произвести замер интервалов времени, за которые вытекает определенный объем фильтрата (~ 0,25 л); рассчитать скорость разделения при двух различных значениях частоты вращения барабана; по расчетным данным и данным опыта строится график зависимости: w p = f (τ).

Требования к отчету: итоги лабораторной работы должны быть представлены на листах формата А4, график — на миллиметровой бумаге, выполненные в карандаше. Работа выполняется побригадно (4 чел.), каждый студент в бригаде составляет свой собственный отчет. В отчете указывается название института, кафедры, лабораторной работы, фамилия и инициалы студента, название специальности и группы, вид обучения, факультет, а также приводится цель работы, схема установки, основные формулы расчетов с расшифровкой символов, подробные расчеты значений одного из режимов, табл. 2.1 «Экспериментальные данные и результаты расчетов», строится график зависимости: w p = f (τ),записываются выводы по работе и защищается отчет.

Технология работы. Проводятся две серии опытов при установившихся оборотах барабана центрифуги (задаются преподавателем) по определению зависимости объема вытекающего фильтрата от времени центрифугирования; по расчетным данным и результатам испытаний строится график зависимости w p = f (τ); отбираются пробы и определяются массовые доли твердых частиц в исходной суспензии и фильтрате. После разделения суспензии определяются средняя толщина и влажность осадка.

Контрольные вопросы

1. Какие типы конструкции центрифуг применяются в химической промышленности и каков принцип их действия?

2. Какие параметры характеризует работу центрифуг?

3. Что такое фактор разделения и как его определяют?

4. Как определить влажность осадка после центрифугирования?

5. Поясните порядок проведения работы и проведите анализ опытных данных.

Описание лабораторной работы

Теоретическая часть. Одним из наиболее эффективных способов разделения жидких неоднородных систем, применяемых в промышленности, является центрифугирование. Под центрифугированием понимают процесс разделения суспензий и эмульсий в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок. Процессы центрифугирования проводятся в машинах, называемых центрифугами.

По принципу действия и технологическому назначению центрифуги делятся на отстойные и фильтрующие. Барабаны (роторы) отстойных центрифуг имеют сплошную, а фильтрующих — дырчатую (перфорированную) стенку, покрытую фильтровальной сеткой или тканью.

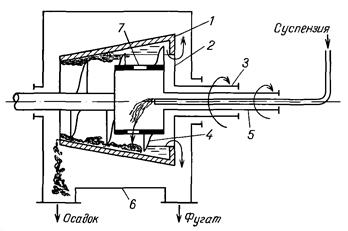

Отстойныецентрифуги (рис. 2.1) предназначены для разделения плохо фильтрующихся суспензий, эмульсий, а также для разделения суспензий по крупности частиц твердой фазы.

Рис. 2.1 — Схема отстойной центрифуги непрерывного действия

с горизонтальным валом и шнековой выгрузкой осадка:

1 — конический барабан; 2 — внутренний барабан; 3 — полый внешний вал;

4 — лопасти шнека; 5 — полый внутренний вал; 6 — кожух;

7 — окна во внутреннем барабане

Фильтрующие центрифуги (рис. 2.2) применяют для разделения крупнодисперсных суспензий кристаллических и аморфных продуктов, промывки получающихся при этом осадков, а также отделения влаги от штучных материалов.

Рис. 2.2 — Схема фильтрующей центрифуги непрерывного действия

с пульсирующим поршнем для выгрузки осадка:

1 — кожух; 2 — перфорированный барабан с фильтровальной перегородкой;

3 — полый вал; 4 — вал; 5 — поршень-толкатель;

6 — устройство, придающее поршню-толкателю вращательное

и возвратно-поступательное движение; 7 — желоб; 8 — коническая воронка

В центрифугах поступающая суспензия разделяется на два продукта: фугат (слив) и влажный осадок. В фугат уходят частицы, размеры которых меньше некоторой определенной величины (граничного диаметра), в осадке же остаются в основном частицы с размером больше этой величины. Главными факторами, определяющими выбор центрифуги, являются: для суспензий — степень дисперсности твердой фазы, эффективная плотность (разность плотностей твердой и жидкой фаз) твердых частиц и их концентрация; для эмульсий — стойкость эмульсии. В суспензии содержится бесконечно узкий класс твердых частиц, вероятность попадания которых как в слив, так и в осадок одинакова. Размер этих частиц (их приведенный диаметр) называется крупностью разделения.

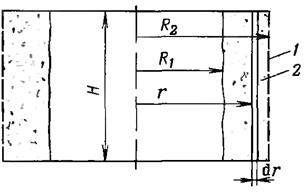

При центрифугировании (рис. 2.3) скорость осаждения частиц, величина которых соответствует крупности разделения, может быть рассчитана по формуле Стокса с учетом ускорения центробежного поля:

(2.1)

(2.1)

где d — крупность разделения, м; r и rср — плотность твердых частиц и жидкости, кг/м3; mср — вязкость жидкости, Па . с; w — угловая скорость вращения, с–1; r — радиус вращения, м.

Рис. 2.3 — Схема барабана фильтрующей центрифуги:

1 — стенка барабана; 2 — осадок

Скорость осаждения частиц, находящихся в центробежном поле, в  раз больше, чем при осаждении их только под действием силы тяжести. Величина

раз больше, чем при осаждении их только под действием силы тяжести. Величина  называется фактором разделения K p, который по существу является центробежным критерием Фруда:

называется фактором разделения K p, который по существу является центробежным критерием Фруда:

(2.2)

(2.2)

где m — масса вращающегося тела, кг; F ц и G — центробежная сила и вес вращающегося тела, соответственно, Н; w — окружная скорость вращения барабана, м/с, которая связана с угловой скоростью w равенством  n — число оборотов в минуту.

n — число оборотов в минуту.

Фактор разделения является одним из основных параметров, определяющих условия осаждения частиц под действием центробежной силы. Чем выше фактор разделения, тем интенсивнее протекает процесс центрифугирования. Величина фактора разделения устанавливается в современных центрифугах условиями прочности и динамической устойчивости машины. Значение K p для центрифуг 100  3000, движущая сила процесса осаждения в центрифугах на 2— 3 порядка выше, чем в отстойниках, благодаря этому производительность центрифуг выше производительности отстойников и в них можно отделять мелкие частицы размером порядка 1 мкм.

3000, движущая сила процесса осаждения в центрифугах на 2— 3 порядка выше, чем в отстойниках, благодаря этому производительность центрифуг выше производительности отстойников и в них можно отделять мелкие частицы размером порядка 1 мкм.

Если представить скорость разделения как

(2.3)

(2.3)

где r — радиус вращения частицы, м, то продолжительность разделения определится интегралом:

(2.4)

(2.4)

где R 1 и R 2— соответственно максимальный и минимальный радиусы вращения потока в барабане, м.

Подставив в выражение (2.4) скорость осаждения при центрифугировании, согласно уравнению (2.1), можно теоретически рассчитать время (продолжительность) разделения частиц

(2.5)

(2.5)

Экспериментально продолжительность осаждения в центрифуге можно рассчитать из выражения (2.7), предполагая, что она должна быть равной времени осаждения частиц, т. е. времени, за которое жидкость проходит путь H (рис. 2.3) со скоростью

(2.6)

(2.6)

где V — секундный расход материала, м3/с, F ос — площадь поверхности осаждения (в м2).

Следовательно, экспериментально продолжительность осаждения в центрифуге (в с):

(2.7)

(2.7)

Зависимость между продолжительностью разделения, полученной экспериментально (τэксп), и продолжительностью разделения, рассчитанной аналитически (τр), можно выразить так:

(2.8)

(2.8)

где  — поправка на форму частиц и другие неучтенные факторы (например, зависимость вязкости от температуры и др.).

— поправка на форму частиц и другие неучтенные факторы (например, зависимость вязкости от температуры и др.).

Фактор разделения не является исчерпывающей характеристикой центрифуг и их способности к разделению неоднородных жидких систем. Для суждения об этой способности в ряде случаев используют индекс производительности центрифуги S. Он определяется как произведение площади осаждения F ос на фактор разделения K p:

(2.9)

(2.9)

Индекс производительности центрифуг имеет размерность площади и в расчетах фигурирует в квадратных метрах. Физический смысл этой важнейшей технологической характеристики — это площадь гравитационного отстойника, способного обработать за тот же промежуток времени, что и центрифуга, то же количество загрязненной жидкости.

При расчете фильтрующих центрифуг определяют следующие параметры процесса центрифугирования.

Объемную массу в кг/м3 разделяемой суспензии по формуле

(2.10)

(2.10)

где ρ и ρср — плотность соответственно твердой фазы и жидкости в кг/м3; С 1 — концентрация твердой фазы в суспензии, масс. %.

Объемную масса осадка rос (кг/м3) рассчитывают

(2.11)

(2.11)

где b к — конечная влажность осадка в масс. %. Тогда объемная доля жидкой фазы в суспензии

(2.12)

(2.12)

а объемная доля жидкой фазы во влажном осадке

(2.13)

(2.13)

В процессе центрифугирования не достигается полного разделения суспензии на твердую и жидкую фазы. Осадок содержит жидкую фазу суспензии, а фугат — некоторое количество твердой фазы, так называемый унос. Как и любой другой технологический процесс, центрифугирование характеризуется качеством и интенсивностью процесса. Качество фугата характеризует:

· степень очистки ηо — отношение количества задержанной на перегородке твердой фазы к количеству твердой фазы, содержащейся в исходной суспензии

(2.14)

(2.14)

где С 1 — концентрация твердой фазы в суспензии, масс. %; С 2— содержание твердой фазы в фильтрате, масс. %;

· коэффициент уноса K y — отношение содержания твердой фазы в фильтрате и исходной суспензии

(2.15)

(2.15)

· коэффициент очистки K o показывает, во сколько раз снизилось содержание твердой фазы в результате фильтрования, т. е. отношение содержания твердой фазы в исходной суспензии и фильтрате

(2.16)

(2.16)

· качество осадка оценивают содержанием в нем жидкой фазы или влажностью b к. Содержание жидкой фазы выражается в массовых процентах

(2.17)

(2.17)

где m вл — масса влажного осадка, m сух — масса высушенного осадка, кг.

Описание установки. Установка для изучения процесса разделения суспензий центрифугированием (рис. 2.4) состоит из корпуса центрифуги 1, крышки 2, вращающегося барабана 3, соединенного с валом электродвигателя 6 центрифуги. Исходная суспензия (суспензия на основе кварцевого песка) из бака 4 центробежным насосом 9 подается в расходный бак 5. Насос приводится во вращение электродвигателем 7. В расходном баке суспензия перемешивается (в течение 5–7 мин) мешалкой 10, вращаемой электродвигателем 8. Уровень суспензии контролируется мерным стеклом 11. Через кран 12 произ