Колледж им. Д.И.Менделеева»

Разработчики: доц. ктн. Черных Е.В.

Кириллова Е.А.

Рассмотрено и согласовано на научно-методическом совете колледжа:

протокол №, от

ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ РАСПЛАВОВ ТЕРМОПЛАСТОВ

Методические указания к лабораторной работе для практикума по спецтехнологии (дисциплины: «Технология пластических масс», и «Основы химии и физики полимеров») по специальности 18.02.07. «Технология производства и переработки пластических масс и эластомеров»

|

Новосибирск 2016

СОДЕРЖАНИЕ стр.

1. ЦЕЛЬ РАБОТЫ……………………………………………………..4

2. ОЦЕНКА ВЯЗКОСТНЫХ СВОЙСТВ РАСПЛАВОВ И

ИЗУЧЕНИЕ ЭФФЕКТОВ ИХ ТЕЧЕНИЯ В КАНАЛАХ……...…4

3. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ…………………….……..6

3.1. Определение ПТР………………………………………………6

3.2. Изучение эффектов течения полимерных расплавов в

каналах…………………………………………………………11

4. СОДЕРЖАНИЕ ОТЧЕТА……………………………………….....12

5. КОНТРОЛЬНЫЕ ВОПРОСЫ……………………………………..13

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………...14

1 ЦЕЛЬ РАБОТЫ

Целью лабораторной работы является изучение методики определения показателя текучести расплава (ПТР) термопластичных композиций на приборе ИИРТ, оценка вязкости их расплавов по ПТР, а также изучение эффектов, возникающих при течении полимеров в каналах.

Работу необходимо выполнять в следующей последовательности:

а) изучить принцип действия прибора ИИРТ и методику определения ПТР;

б) провести необходимые эксперименты в соответствии с излагаемой методикой для термопластов, указанных преподавателем;

в) рассчитать величины ПТР;

г)определить параметр эластического восстановления струи экструдата;

д) продавить расплав термопласта через капилляр с различными усилиями для получения на поверхности экструдатов эффектов эластической турбулентности;

е) ответить на контрольные вопросы;

ж) составить отчет о работе и представить его к защите.

2 ОЦЕНКА ВЯЗКОСТНЫХ СВОЙСТВ РАСПЛАВОВ И ИЗУЧЕНИЕ ЭФФЕКТОВ ИХ ТЕЧЕНИЯ В КАНАЛАХ

В технологической практике при анализе свойств промышленных партий полимеров выполняют оценку их вязкостных свойств. Оценка вязкости расплавов на вискозиметрах, является трудоемкой процедурой. Поэтому применяют более простые стандартизированные методы, основным из которых является определение показателя текучести расплавов.

По величине ПТР проводят первичную оценку вязкости вновь создаваемых композиций, предварительный выбор метода их переработки, осуществляют входной контроль сырья на предприятиях.

ПТР характеризует скорость течения расплавленного термопласта через капилляр стандартных размеров при заданных температуре и давлении. Этот показатель выражают в граммах материала, выдавливаемого через капилляр в течение стандартного времени. В стандартах на метод определения ПТР нормированы характеристики аппаратуры, условия подготовки и кондиционирования образцов перед испытанием, условия его определения и порядок проведения испытаний (см. табл. 1, 2, 3, 4).

Обычно ПТР определяют в ньютоновской области или в интервале скоростей сдвига, близко лежащих к ней. В практике важен вопрос о том, можно ли по ПТР оценивать вязкостные свойства расплавов в широком интервале скоростей сдвига, реализуемых при переработке.

Ответ на этот вопрос однозначен: по ПТР вязкостные свойства различных полимерных материалов напрямую сравнивать нельзя.

Однако можно по известным значениям ПТР рассчитать вязкости полимеров при требуемой скорости сдвига и по результатам расчета провести сравнение показателей [1].

Особенностью течения полимерных расплавов, которые обладают высокоэластичностью, является разбухание струи экструдата при выходе из канала (эффект Баруса). Величина этого разбухания (эластического восстановления) оценивается параметром Кэ:

Кэ=(αэ / αк) / (ρо / ρр)1/3, (1)

где αэ – диаметр экструдата после его охлаждения;

αк – диаметр канала;

ρо, ρр – плотность полимера при комнатной температуре и плотность расплава соответственно.

При течении расплавов с высокой скоростью сдвига форма струи экструдата нарушается и на его поверхности появляются различные дефекты (матовость, мелкая шероховатость, «поверхность бамбука», «винт»). Характеристика этих дефектов и причины их появления изложены в работе [2]. Эти эффекты легко наблюдаются визуально и должны быть учтены при выборе технологических режимов переработки и проектировании формующей оснастки.

3. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

3.1. Определение ПТР

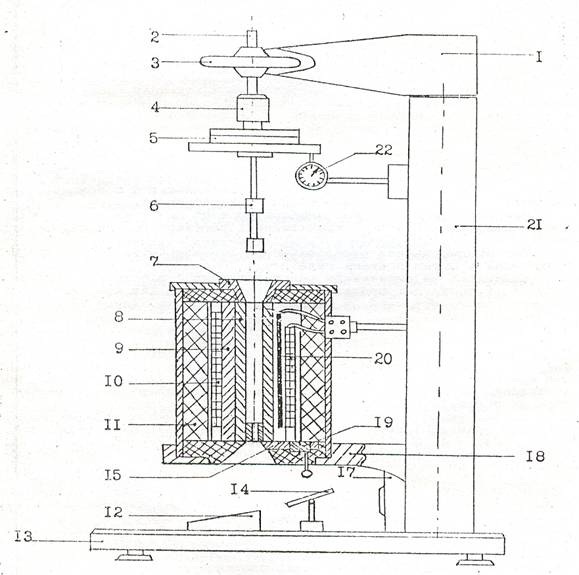

Для определения ПТР используется капиллярный вискозиметр ИИРТ, схема которого представлена на рисунке 1.

Основным узлом прибора является экструзионная камера 8, представляющая собой цилиндр, вставленный в обойму 9. В нижней части камеры устанавливается сменный капилляр 19, который фиксируется планкой – стопором 15 с помощью эксцентрика 16. Экструзионная камера 8 разогревается нагревателями 10, а контроль температуры осуществляется с помощью термометра сопротивления 20. Экструзионная камера с обоймой закреплены на кронштейне 18 и заключены в теплоизоляцию 11.

Температура экструзионной камеры регулируется в интервале 0-300˚С с точностью ± 0,5˚С, и ее величина устанавливается с помощью рукояток – указателей на панели регулирования температуры 17.

Нагружающее устройство прибора состоит из штека 6 с набором грузов 5. Положение штека на кронштейне 1 регулируется вращением штурвала 3.

Для продавливания расплава через капилляр шток 7 освобождается от кронштейна 1 путем подъема гильзы 4.

Наблюдают за вытекающим через капилляр 7 расплавом с помощью зеркала 14, а экструдат срезается торцевым ножом. Для определения объема выдавливаемого полимера на стойке21 может устанавливаться индикатор 22 часового типа.

Порядок работы на приборе ИИРТ при определении ПТР следующий

1. Включают нагрев и устанавливают нужную температуру экструзионной камеры. Время прогрева должно быть не менее 60 миню (см. таблицу 1). Для дополнительного контроля за температурой экструзионной камеры гнездо обоймы прибора вставляют ртутный термометр. При достижении заданной температуры прибор выдерживают при этой температуре не менее 15 минут.

2. Загружают в экструзионную камеру в течение времени не более 1,0 мин. гранулы (образцы) испытываемого полимера нормируемой массы (см. табл. 4). Загрузку осуществляют небольшими партиями (1,0 – 1,5 см3), уплотняя каждую порцию латунным шомполом. Камеру загружают ориентировочно на ¾ ее глубины.

3. В экструзионную камеру вставляют шток и проводят предварительный прогрев массы испытуемого полимера в течение определенного времени (см. табл. 1) под давлением. Для предотвращения вытекания расплава высокой текучести (если ПТР>10г/10мин.) на время прогревания в капилляр снизу вставляют развертку.

4. После прогрева испытуемого полимера из капилляра извлекают развертку и дают возможность полимеру вытекать. При низких скоростях течения допускается принудительно продавливать шток до появления нитки экструдата без пузырьков. Продавливание принудительное или свободное штока осуществляют до тех пор, пока нижняя кольцевая метка на штоке не будет находиться на 5-10 мм выше края экструзионной камеры. После этого штоку дают возможность опускаться под действием нормированной нагрузки (см. табл. 2).

Существует два метода измерения скорости течения сплава из капилляра: метод А и метод В. Метод А основан на срезании экструдируемого прутка полимера через определенные промежутки времени, метод В – на измерении скорости перемещения штока.

Рисунок 1 – Схема прибора ИИРТ:

1-кронштейн; 2-ходовой винт; 3-штурвал; 4-гильза; 5-грузы; 6-шток; 7-воронка; 8-экструзионная камера; 9-обойма; 10-электронагреватель; 11-теплоизоляция; 12-столик; 13-основание; 14-зеркало; 15-планка-стопор; 16-эксцентрик; 17-панель регулирования температуры; 18-кронштейн; 19-капилляр; 20-термометр сопротивления; 21-стойка; 22-индикатор.

5. Когда метка на штоке достигнет верхнего края камеры (при этом расстояние от основания штока до капилляра соответствует стандартной величине – см. табл. 1), срезают экструдат и одновременно начинают регистрацию времени истечения секундомером. Через определенные интервалы времени (см. табл. 4) последовательно отсекают прутки выдавливаемого полимера длиной 10-20 мм (см. табл. 1). Процедуру срезания прекращают, когда верхняя кольцевая метка на штоке достигнет верхнего края камеры.

6. Отрезки выдавленного полимера, имеющие пузырьки воздуха, отбраковывают. Подученные прутки (количество прутков не должно быть меньше 3 см. табл. 1) взвешивают с точностью до 1 мг. Результаты взвешивания используют для расчета ПТР, если расхождения по массе различных прутков не превышает 5%.

Согласно методу В при опускании штока после достижения нижней метки на штоке верхнего края камеры начинают отсчет времени, в течении которого шток переместится на заданную величину, или замеряют величину перемещения штока за определенные интервалы времени. При этом величина перемещения штока регистрируется индикатором часового типа.

7. Рассчитывают величину ПТР.

Если проводится по методу А, то ПТР (Т, F) вычисляют по формуле

ПТР(T, F)=mtc/t,

где T – температура испытания;

F – нагрузка;

tc – стандартное время определения ПТР (см. табл. 1);

t – интервал времени между двумя последовательными отсечениями прутков;

m – средняя масса отсеченных прутков.

Для большинства термопластов tc = 10 мин.

Если ПТР определяется по методу В, то его величина вычисляется по формуле

ПТР(T, F) = πDn2/4*L/t*ρtc,

где Dn – диаметр поршня (см. табл. 1);

L - задаваемая или измеряемая величина перемещения штока;

t - интервал времени, в течение которого шток перемещается на

заданную величину L;

ρ – плотность полимера при температуре испытания.

Последовательно проводят два определения ПТР. За результат испытания принимают среднее арифметическое между двумя определениями. В данной работе определение ПТР осуществляется по методу А.

3.2. Изучение эффектов течения полимерных расплавов в каналах

Для оценки эластического восстановления струи измеряют микрометром диаметр прутков, отобранных для определения ПТР. Измерения производят различных по длине сечения прутков и за измеряемую величину принимают среднее значение. Параметр эластического восстановления струи определяется по формуле (1). Данные о плотности некоторых полимеров при различных температурах приведены в таблице 5.

При изучении эффектов, возникающих при течении расплавов в каналах, загружают в экструзионную камеру гранулы полимера и прогревают его. Затем продавливают через капилляр прутки экструдата длиной 20-40 мм под действием увеличивающихся усилий (с помощью набора грузов или вручную). Усилия увеличивают таким образом, чтобы на экструдатах последовательно появлялись дефекты – от «апельсиновой кожуры» до «елочки» или «винта». Следует выполнить эскизы характерных дефектов струи и объяснить механизм их появления.

4. СОДЕРЖАНИЕ ОТЧЕТА

Отчет по лабораторной работе должен содержать следующее:

- формулировку цели работы;

- краткую характеристику ПТР и области применимости этого показателя;

- краткое изложение методики определения ПТР на приборе ИИРТ;

- результаты измерений для различных полимеров и разных методов определения, которые целесообразно свести в таблицы;

- расчет величины ПТР;

- расчет параметра эластического восстановления струи экструдата;

- методику определения дефектов струи экструдируемого полимера, эскизы характерных дефектов и объяснение причин их появления;

- выводы по работе;

- ответы на контрольные вопросы.

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. С какой целью определяют величину ПТР для термопластов?

2. Возможно ли по величине ПТР оценивать вязкость расплавов различных полимеров?

3. Почему нормируются условия определения величины ПТР?

4. Во сколько раз увеличивается количество экструдированного расплава при увеличении нагрузки в два раза? (испытывается один и тот же полимер при одинаковых условиях, за исключением внешней нагрузки при выдавливании расплавов)

5. Каковы ограничения ПТР при анализе по его величине процессов переработки полимеров?

6. Каковы причины эластического восстановления струи экструдируемого полимера?

7. Объясните механизм эластической турбулентности.

8. Как эластическое восстановление струи и эластическая турбулентность должны учитываться при проектировании формующей оснастки?

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Калинчев Э.Л., Саковцева М.В. Свойства и переработка термопластов: Справочное пособие.-Л.: Химия, - 1983 – 288 с.

2. Карабанов П.С. Полимерные материалы для деталей низа обуви: Учеб. пособие для вузов / П.С. Карабанов, А.П. Жихарев, В.С. Белгородский. – М.: КолосС, 2008.-167с.

3. Теплофизические свойства полимерных материалов. Справочник. Пивень А.Н., Гречаная Н.А., Чернобыльский И.И. – Киев: Вища школа, 1976.- 180 с.

Таблица 1 – Требования по определению ПТР полимеров по ГОСТ

11645 – 73

| Регламентация стандарта | Требование (значение параметра) |

| Требование к аппаратуре | |

| Высота экструзионной камеры £ц*10, м Внутренний диаметр канала экструзионной камеры Дц*103, м с отклонением по всей высоте цилиндра, м Максимальная температура нагрева экструзионной камеры, ˚К Диаметр направляющей головки поршня Дп*103, м Длина направляющей головки поршня £ц*10, м Длина капилляра £к*10, м Внутренний диаметр капилляра dк*103, м с отклонением по всей длине, м Точность поддержания температуры экструзиионной камеры, ˚К Точность измерения времени, с Точность взвешивания прутков, кг Условия подготовки и кондиционирования полимера перед испытанием | 1,15 – 1,80 9,5 – 10,0 ±2,5*10-5 Дц – (0,075±0,015) ≤6,35±0,10 8,000±0,025 2,09 – 2,10 1,16 – 1,17 ±5*10-6 ±0,5 – (±0,1) 0,1 10-6 В соответствии с НТД на термопласт и с учетом ГОСТ 12423-66 |

| Требования к условиям определения ПТР | |

| Стандартные условия определения ПТР Рекомендации по выбору условий определения ПТР для различных термопластов Время предварительного прогрева термопласта в экструзионной камере, с | см. табл. 2 см. табл. 3 В соответствии с НТД на термопласты, но не менее 240 |

| Требования к проведению испытаний | |

| Масса полимера, загружаемого в экструзионную камеру Продолжительность загрузки полимера в экстру-зионную камеру, с Длина срезаемых прутков ln*102, м Интервалы времени, через которые срезают прутки Расстояние от основания штока до капилляра при начале испытаний (£n)*102, м и в конце испытаний £к*102, м Число отобранных прутков в каждом определении, не менее Стандартное время определения ПТР, с | см. табл. 4 ≤60 1-2 см. табл. 4 600, 150, 120 |

Таблица 2 – Стандартные условия определения ПТР

| Условия определения | Внутренний диаметр капил-ляра, dк*103, м | Температура испытания | Стандартное время, с | Нагрузка, Н (кгс) |

| от 1,16 до 1,17 от 2,09 до 2,10 то же -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- -//- | 463 (190) 423 (150) 463 (190) 463 (190) 463 (190) 463 (190) 463 (190) 473 (200) 473 (200) 503 (230) 503 (230) 503 (230) 503 (230) 503 (230) 538 (265) 548 (275) 553 (280) 463 (190) 533 (260) 493 (220) 523 (250) | 21,19 (2,160) 21,19 (2,160) 3,19 (0,325) 21,19 (2,160) 49,05 (5,000) 98,10 (10,000) 211,90 (21,6000) 49,05 (5,000) 98,10 (10,000) 3,19 (0,325) 11,77 (1,200) 21,19 (2,160) 37,28 (3,800) 49,05 (5,000) 122,62 (12,500) 3,19 (0,325) 21,19 (2,160) 49,05 (5,000) 49,05 (5,000 98,10 (10,000) 49,05 (5,000 |

Для термоэластопластов с большим ПТР

Таблица 3 – Рекомендации по условиям определения ПТР для различных термопластов

| Термопласт | Условие определения ПТР | Термопласт | Условие определения ПТР |

| Полиэтилен Поливинилацетат Эфир целлюлозный Полистирол АВС-пластик | 1,2,3,4,5,7,18 3,4,7 6,8,11,13 8,20 | Полипропилен Полиамид Поликарбонат Политрифтор-хлорэтилен Полиактилаты | 4,5,6,12,14,19 10,11,12,16 17,21 9,11,13 |

Таблица 4 – Масса полимера, загружаемого в экструзионную камеру и промежутки времени, через которые срезают прутики

| ПТР, г/10мин | Масса образца, г | Промежутки времени, с |

| До 0,5 От 0,5 до 1,0 Свыше 1,0 до 3,5 Свыше 3,05 до 10,0 Свыше 10,0 до 25,0 Свыше 25,0 | 4-5 4-5 4-5 6-8 6-8 6-8 | 10-15 5-15 |

Таблица 5 – Плотность некоторых термопластов при различных температурах

| Термопласт | Плотность, кг/м при температуре Т˚С | |||

| Т=20 | Т=190 | Т=200 | Т=220 | |

| Полиэтилен высокой плотности П4015 | -- | -- | ||

| Полиэтилен низкой плотности П2020 - Т | -- | -- | ||

| Полипропилен | -- | -- | ||

| Полистирол блочной марки Т | -- | |||

| АВС-пластик ТУГШ 128-68-СНК | -- | |||

| ПВХ-Л5 (рецептура №5, монолитн.) | -- | -- |

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1. Калинчев Э.Л., Саковцева М.В. Свойства и переработка термопластов: Справочное пособие. – Л.: Химия, - 1983 – 288 с.

2. Технология полимерных материалов: учебное пособие/ А.Ф. Нпиколаев, В.К. Крыжановский, В.В. Бурлов и др., под общ. ред. В.К. Крыжановского. – СПб.: Профессия, 2008. – 544 с.: ил.