Технология строительных процессов

Подземные способы производства земляных работ применяют при необходимости прокладки трубопроводов при пересечении с транспортной магистралью с интенсивным движением, которое невозможно прервать даже на небольшой срок. В таких условиях прокладку трубопроводов, коллекторов, подземных переходов, транспортных туннелей осуществляют бестраншейным (закрытым) способом разработки грунта. Бестраншейный способ предусматривает устройство подземных выработок без вскрытия грунта с поверхности земли, т. е. прокладку коммуникаций непосредственно в толще земли. Существует несколько способов подземной разработки грунтов — продавливание, прокалывание, горизонтальное бурение и др.

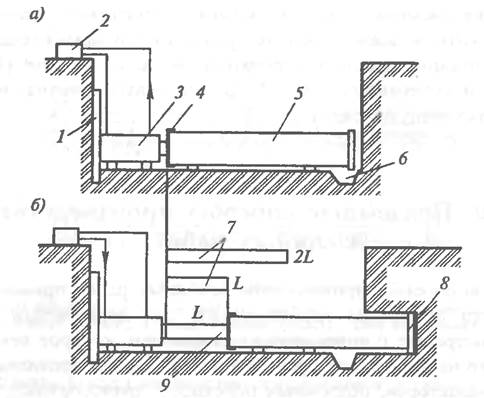

Продавливание применяют для прокладки стальных труб диаметром 700... 1800 мм и длиной до 80 м. Установка для продавливают труб (рис. 5.35) состоит из рамы с одним или несколькими гидравлическими домкратами; которые передают усилие на торец трубы через надеваемый на него нажимной фланец. Противоположный конец трубы снабжен ножевым кольцом, приваренным к концу трубы для уменьшения сопротивления грунта, так как диаметр ножевого кольца больше диаметра трубы. Для упора домкратов служит специальная стенка, состоящая из свай или двух рядов деревянных брусьев.

После первого продавливают трубы на длину штока домкрата и его возвратного движения в исходное положение, между нажимным фланцем и торцом трубы устанавливают нажимной патрубок, равный длине штока домкрата, и повторяют цикл продавливания. Патрубки бывают равными длине штока и двойной длине штока домкрата. Когда в результате продавливания задний конец трубы достигнет приямка, к трубе приваривают дополнительное (очередное) звено трубы. Грунт из трубы удаляют совком, имеющим канатный привод от лебедки, или размывают водой.

Рис.5.3S. Разработка грунта продавливанием на длину штока домкрата (я) и с использованием патрубков длиной L и 2L:

1 — опорная стенка; 2 - насос; 3 — домкрат; 4 - нажимной фланец; 5 - труба; 6 - приямок; 7 -нажимные патрубки; 8 — ножевое кольцо; 9 — шток домкрата

Прокладываемые продавливанием трубы используют в основном для размещения в них рабочих трубопроводов, они служат в качестве футляров для этих труб. Скорость продавливания составляет 1,5.—3 м в смену.

Учитывая малую скорость продавливания, необходимость постоянно менять нажимные патрубки и наращивать отрезки труб (их длина не должна превышать тройную длину штока домкрата или 3 м), грунт из трубы регулярно удаляют небольшими порциями, но пребывание рабочих внутри трубы при работе домкратов запрещена. Насосы гидравлических домкратов располагают на дневной поверхности земли, суммарное усилие домкратов обычно не превышает 500 т. Большее усилие при наличии сопротивления в грунте продвижению трубы может привести к деформации и искривлению трассы трубопровода.

Прокалывание (рис. 5.36) — метод образования отверстий в грунте за счет радиального его уплотнения при вдавливании трубы с коническим наконечником. Такой метод, без удаления грунта из трубы, применяют при прокладке труб диаметром 100...400 мм на глубине не более 3 м в хорошо сжимаемых грунтах и при длине проходки до 60 м. Установка для прокалывания состоит из гидравлического домкрата с ходом поршня в пределах 150...500 мм, шомпола, вставленного в трубу, который передает усилие от домкрата на трубу через штырь и стального конусообразного наконечника, приваренного к торцу трубы. Шомпол жестко прикрепляют к штоку домкрата.

Рис. 5.36. Разработка грунта прокалыванием:

а — продавливание на длину штока домкрата; б — то же, при перестановке штыря в новые отверстия шомпола; 1 — опорная стенка; 2 - насос; 3 - домкрат; 4 - фланец крепления штока и шомпола; 5 — отверстия в шомполе (с шагом £); 6 — труба; 7 — наконечник трубы; 8 — шток домкрата; 9 — штырь

После включения домкрата труба перемещается на длину штока домкрата, затем домкрат переключают на возвращение штока в исходное положение, вместе с ним смещается назад и шомпол, жестко соединенный со штоком домкрата, у которого по его длине имеется ряд сквозных отверстий, просверленных в соответствии с длиной штока применяемого домкрата. Металлический штырь вынимают из одного и вставляют в соседнее отверстие шомпола и снова включают домкрат. По окончании вдавливания первого звена трубы на полную длину, приваривают новое звено такой же длины и процесс повторяется. Способ применим в грунтах без камней и гравия, скорость проходки Может достигать 1,5 м/ч.

Глубина котлована в исходной точке на линии трассы зависит от расположения трубы и конструкции направляющих устройств. Упорную стенку для гидравлического домкрата устраивают из брусьев, железобетонных плит или стального упора. Для уменьшения силы трения трубы о грунт диаметр наконечника делают больше диаметра трубы Прокола, продвижение трубы в грунт осуществляется за счет уплотнения грунта конусообразным наконечником. Насосы гидравлических Домкратов располагают на поверхности земли.

В малосжимаемых грунтах (песок, супесь) для обеспечения нормального перемещения трубы необходимо дополнительно к горизонтальному усилию от домкрата добавить поперечное и вибрационное воздействие.

В настоящее время все большее применение находят более передовые методы бестраншейной технологии. Общая сущность этих методов состоит в том, что первоначально в грунте изготавливают скважи ну, а затем в ней прокладывают коммуникации. Для изготовления в грунте скважины используют три основных вида оборудования: установки горизонтального, наклонного и направленного бурения, пневмопробойники и микрощиты.

Горизонтальное бурение (рис. 5.37) применяют для прокладки в глинистых грунтах трубопроводов диаметром 800...1000 мм на длину 80...100 м. Конец трубы снабжают режущей коронкой увеличенного диаметра, труба приводится во вращение от двигателя, установленного на поверхности земли у бровки котлована. Поступательное движение трубы обеспечивается реечным домкратом с упором в заднюю стенку котлована, усиленную двумя рядами брусьев. Удаление грунта из трубы аналогично рассмотренным выше способам. Производительность проходки 4...5 м/ч.

Горизонтальное бурение можно осуществлять и управляемыми бурильными машинами с разработкой скважины механическим способом. Установки снабжены ударным механизмом для разработки разнообразных грунтов с различными почвенно-механическими препятствиями. Перед началом бурения должен быть проведен тщательный анализ по уже имеющимся проложенным в грунте линиям в запланированной зоне прохода трассы. В этой связи, после окончательного выбора направлений и высоты прокладки трассы, в начальной стадии бурения происходит фиксация трассы по вертикали и горизонтали, вносятся необходимые коррективы, так как по положению наклонной пластины бурильной установки возможно управление ею по разным направлениям.

Рис. 5.37. Способ прокладки трубопроводов методом горизонтального бурения:

1 - крепление передней стенки котлована; 2 - упорное крепление на задней стенке котлована; 3 -труба; 4 - приямок для наращивания трубы; 5 - привод; 6 - реечный домкрат; 7 - вращающийся шпиндель; 8 - режущая коронка; 9 - лоток н приямок для пульпы

В зависимости от почв, включая каменистые, возможны различные комбинации использования метода, включая применение бурильной суспензии, использование крутящего момента, тяговой силы, применение ударного механизма, что делает возможным мягкое, но и одновременно мощное бурение. Ударный механизм может производить до 100 ударов/мин, число ударов может быть приспособлено к особенностям разрабатываемого грунта. После окончания бурения пику заменяют буровой головкой, при необходимости объемного бурения отверстие пилотного бурения может быть расширено. Сначала осуществляется пилотное бурение после этого производится расширение скважины |или в нее сразу затягивается труба. В этом случае сзади буровой головки устанавливают буровые штанги. Как и при бурении пилотной скважины буровой раствор проходит через расширитель и смешивается с буровой мелочью. Расширитель имеет несколько больший диаметр по сравнению с трубопроводом, что позволяет свободно выжимать раствор из скважины.

После бурения пилотной скважины снимается буровая колонка, устанавливают расширитель обратного действия, который протягивается с одновременным вращением, расширяя пилотную скважину. Одновременно вслед за расширителем протягивается трубопровод сквозь подготовленную скважину. Расширитель соединяется с трубой или кабелем соответствующего размера и типа шарнирной серьгой.

Пневмопробойники применяют для проходки в грунте скважин диаметром 50...400 мм. Практика показывает, что при встрече пневмопробойника с твердыми включениями (гравием, щебнем, строительным мусором и др.) или при проходке скважин в грунтах с прослойками различной плотности он отклоняется от проектной оси скважины, и возвратить его обратно на дневную поверхность часто оказывается невозможным. Поэтому пневмопробойники можно эффективно использовать для проходки скважин только в однородных грунтах и на расстояние не более 50 м. Главным преимуществом пневмопробойников является их широкая область применения. Их используют не только для пробивки скважин, но также и для забивки горизонтальных труб открытым концом под автомобильными и железными дорогами, с последующим извлечением грунта из трубы сжатым воздухом или желонкой (совком на приводе). Самый мощный пневмопробойник диаметром 400 мм может забить трубу диаметром до 2 м на расстояние 30...40 м.

Пневмопробойники широко применяют для разрушения изношенных трубопроводов и одновременного затягивания в их полость новых трубопроводов, а также для забивки шпунта и свай, устройства набивных свай, глубинного уплотнения грунта и др.

Микрощиты (рис. 5.38) используют для проходки в грунте скважин диаметром до 300 мм. Отличительной особенностью микрощитов является возможность выполнять скважины практически во всех грунтах и необходимой длины. Микрощиты снабжены компьютерной лазерной системой наведения, которая обеспечивает достижение высокой точности проходки скважины. Микрощит комплектуется находящимся на поверхности оборудованием для приготовления и подачи бентонитового раствора в забой и удаления шлама из скважины.

Установки наклонного (горизонтального) направленного бурения (рис. 5.39) нашли применение при проходке скважин диаметром 50... 1420 мм на длину до 0,5 км. Отличительной особенностью этих установок является то, что они позволяют изготавливать скважины по криволинейной трассе, обходя препятствия, и одновременно затягивать в них любые виды коммуникаций, в том числе и по дну (под дном) водных преград. Сущность данной технологии состоит в следующем. На первом этапе работ на запланированной трассе при помощи компьютерной системы контроля пробуривается пилотная скважина буровой головкой или резцом диаметром 60... 150 мм, смонтированной на приводной полой штанге. При выходе буровой головки на поверхность в заданной точке ее снимают и к приводной штанге присоединяют расширитель диаметром от 200 до 1420 мм (в зависимости от диаметра затягиваемой в скважину коммуникации), к которому с помощью вертлюга (серьги) присоединяют трубопровод или кабель. Затем при вытягивании с вращением штанги производят расширение пилотной скважины и одновременное затягивание в расширенную скважину коммуникации.

В процессе бурения пилотной скважины по полым приводным штангам к буровой головке подается под высоким давлением (до 800 атм) бентонитовый раствор. Аналогично, при возвратном движении к расширителю также подается такой же раствор, который предотвращает обрушение стенок скважины и облегчает затягивание в скважину прокладываемую коммуникацию.

Рис. 5.38. Общий вид (а) и принципиальная схема (б) работы микро щита

Рис.5.39. Схема проходки скважин установкой направленного бурения под водоемом:

о - общий вид установки; б - проходка пилотной скважины; в - обратное протягивание; 1 - промывочная труба; 2 — резец промывочной трубы; 3 — навигационное оборудование; 4 — резец пилотной скважины; 5 - буровая труба; 6 - расширитель; 7 - серьга; S - трубопровод

Управление движением буровой головки по заданной траектории при образовании пилотной скважины осуществляется с помощью локационной системы, включающей зонд, вмонтированный внутри буровой головки и подсоединенный кабелем к компьютерной системе, установленной в кабине оператора. Высокочастотные компьютерные системы контроля передают на дисплей оператора необходимую информацию о траектории движения буровой головки и о месте ее нахождения в данный момент. Если движение начинает отклоняться от проектной траектории, то оператор приостанавливает вращение приводных штанг и осуществляет их задавливание без вращения, чем добивается возвращения буровой колонки к нужному направлению.

Для бестраншейной проходки используют раскатчик грунта — одну из лучших установок направленного горизонтального бурения. В отличие от бурового инструмента, который выбирает грунт и извлекает его из скважины, раскатчик ввинчивается в породу, уплотняет и раздвигает его в радиальном направлении. Стенки скважины уплотняются настолько, что их нет необходимости укреплять бентонитовым раствором, после прохождения раскатчика грунт вокруг коммуникаций не проседает, в том числе и в период эксплуатации проложенной трубы, что значительно повышает срок ее службы. Важное отличие раскатчика от бурового инструмента в значительно меньшем залавливающим усилии для его перемещения в грунте за счет того, что раскатчик является самозавинчивающимся механизмом. Поэтому для раскатчика требуется насосная станция значительно меньшей мощности. Кроме этого при монтаже привода раскатчика для восприятия осевых залавливающих усилий требуются менее мощные анкерные устройства по сравнению с буровым инструментом. Освоено производство раскатчиков скважин диаметром 80, 140, 200, 260 и 370 мм.

Раскатчики могут быть использованы для устройства набивных свай, анкеров, стены в грунте, для зондирования и глубинного уплотнения грунтов. С помощью раскатчика можно ремонтировать и трубопроводы: раскатчик ввинчивается в старую трубу, разрушает ее и одновременно затягивает внутрь новую трубу.

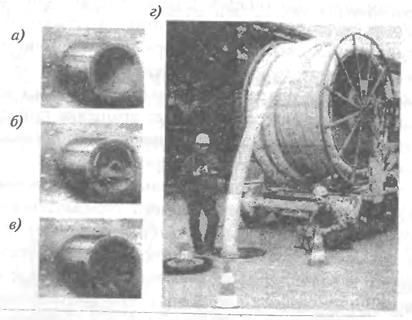

Бестраншейный ремонт подземных коммуникаций (рис. 5.40) получил два варианта решения. При первом решении после очистки поверхности изношенного трубопровода в него протягивается высокопрочная полиэтиленовая труба, находящаяся в сплющенном состоянии которая под давлением пара принимает свою первоначальную форму, плотно прилегая к внутренней поверхности изношенного трубопровода. Полиэтиленовая сплющенная труба, называемая лайнером, поступает на стройку в намотанном на барабан виде, втягивается в изношенный трубопровод с помощью лебедки, трос которой заранее протягивается через старый трубопровод.

Рис. 5.40. Схема установки для бестраншейного ремонта подземных коммуникаций:

а — очищенная труба перед санированием; б — помещенная в трубу сплющенная полиэтиленовая труба-лайнер; в — труба с закрепленным лайнером; г — общий вид протягивания полиэтиленовой трубы

При втором варианте после очистки внутренней поверхности изношенного трубопровода в него протягивается тканево-полиэтилено-вый рукав (лайнер) с помощью специального оборудования. Рукав расчетной длины (на длину ремонтируемого отрезка трубы) перед вводом в трубопровод пропитывается дозированным количеством эпоксидного клея по всей длине рукава путем прокатки через вальцевой аппарат. После этого рукав сворачивают в рулон и помещают в подающий бункер, снабженный выпускным патрубком, на котором закрепляется начальный конец рукава. Конец рукава раскрывается и выворачивается для закрепления на подающем патрубке. В подающий бункер нагнетается воздух и под его давлением рукав начинает выворачиваться и выходить из бункера. Вытесняемый рукав оператором направляется к открытому изношенному трубопроводу и соосно с ним ориентируется. Далее под действием внутреннего давления оболочка вдувается в санируемый трубопровод вплоть до выхода на другом его конце. Затем санируемый трубопровод пропаривают изнутри в течение 3...4 ч для полного отвердения клея. Преимуществом этого метода является сохранение внутреннего диаметра изношенного трубопровода, гарантированный срок службы усиленной таким образом трубы не менее 50 лет.

Технология «Трактотехник» может быть применена для ремонта и усиления изношенных труб. Из стартового котлована (минимальный размер длина 2,2 м и ширина 0,6 м) с помощью малогабаритной установки Грундобурст производят разрушение старого трубопровода и одновременно затягивание в эту полость нового. Установка состоит из лафета с гидроцилиндрами, гидравлической станции, набора штанг особой конструкции, включая замки для быстрого соединения, буровой пики, а также набора различных расширителей для затягивания новых труб. Расширители имеют модификации для затягивания как коротких, так и длинных труб диаметром от 100 до 200 мм. Установка позволяет осуществлять затягивание пластиковых трубопроводов прямо с барабана.