Дефекация фундаментной рамы

Определение трещин наливом воды, и выдерживаешь в течении часа. а затем простукиваем молотком. и в местах с трещинками будет выделятся вода.

Блок Цилиндров

Изготавливаются из чугуна

СЧ 28-48

СЧ 32-52

Перед выпресовкой обязательно маркировка цилиндровых втулок а именно номер цилиндра и положение.

Опрессовка водой 0,4МПа для определения трещин.

Опорная поверхность блока цилиндров проверяется на плоскостность щупом 0,05 мм и контрольной линейкой, устранение только шабрением.

Деформация Посадочный бурт устраняется расточной кольца на втулку устраняется и протачивается, Изготовлением промежуточного кольца и фиксируем его металлическими чёпиками

Крышки цилиндров

СЧ 28-48

СЧ 32-52 (ОХЛ)

Ст. 20 М для крышек с не охлаждением

Крышки с трещинами в донышке, Отверстие форсунок, в сёдлах клапанов и креплением в блок подлежат выбраковке.

16.04.2013

Цилиндровые втулки

СЧ 28-48

СЧ 32-52

Сталь 30 Хром

При трещине в посадочном бурту втулка выбраковывается.

Самая изнашиваемая деталь ДВС это ВТУЛКА

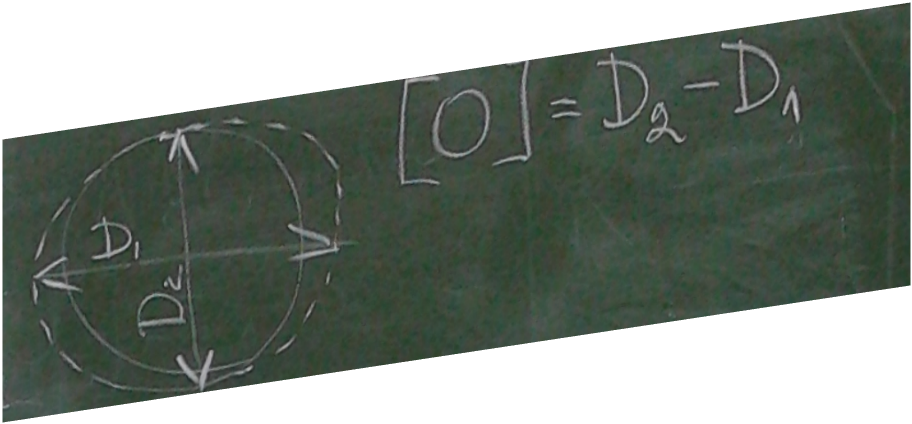

1-е что определяется у втулки это овальность [o] = D2 – D1 с точностью до 0,01 мм

Нутромер бывают 2-ух типов индикаторные и микрометрические.

Горизонты отмера, для тронковых двигателей существует 3 горизонта отмера

1 горизонт - Компрессионными кольцами ВМТ

2 горизонт -По оси ПП ВМТ

1-2 горизонтами КК НМТ

Отклонения от правильной геометрии цилиндра называется конусностью.

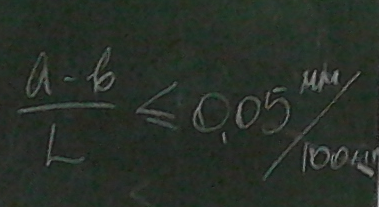

D2-D1

К = ______

L

Зеркальная поверхность делится на 15 классов точности

Токарным станком достигается до 4-5 кл. точности

Шлифовка – 8 кл. точности

Полировка Войл. круг + паста = 9-10 кл. точности

Гидравлическое испытание давлением равным 1,5 Pz

Поршень

Мало оборотные двиг.

СЧ 32-52

Средне оборотные двиг.

Сталь 30 Хром

Высоко оборотные двиг.

АЛ1, АЛ2.

При трещинах в донышке перемычках каналов колец, поршни выбраковываются.

У поршня часто изнашивается поршневые канавки.

износ Бобышек измеряется O= D2-D1

O I, O II, O III.

При замене поршней особое внимание уделяется весу т.к равновесность не должна превышать 5 гр. Подгонка возможна в стачивании наплывов с внутренней части поршня в районе юбки

Поршни подбираются по ВЕСУ.

Расточка гнёзд под палец ведётся очень точно

Обязательно гидравлическое испытание донышка поршня пробным давлением 1,5 Pz.

18.04.2013

Коленчатый вал.

Сталь 40, 45 – Тихо ходных

Сталь 40 ХН (Хромо-никеливая) Ср. оборотных

18 ХВНА Высоко оборотных

Износ коленчатого вала измеряется фундаментной рамой, шейка коленчатого вала может принимать форму Эллипсность (овальность) и конусность.

Каждая шейка замеряется в 3-х положениях

1 замер 10-15 мм

2 замер по ширингу

O= D1-D2

(K=D1-D1``) \ L

Определяется упругая деформация оси коленчатого вала.

Раскепом называется разность расстояний между щёками кривошипа в одной плоскости, диаметрально противоположных точках

Левый Борт = -0,02

ВМТ= - 0,02

Правый борт = + 0,01

НМТ = 0

-0,02 – 0 = - 0,02

-0,02-(-0,02) = 0

Раскеп считается положительным если ось вала направлена в низ и в сторону правого борта следовательно значение + нужно откладывать с низу, а значение – с верху.

В зависимости от хода поршня вычисляется раскеп.

Положение полученной оси проверяется по контрольной скобе.

Определяется остаточное биение шеек коленвала

Рамовые шейки протачиваются, протачиваются, шлифуются и полируются на 9-й класс частоты,

Мотылёвые шейки обрабатываются переносными шлифовальными станками, при это проверяется параллельность осей рамовых и шатунных шеек

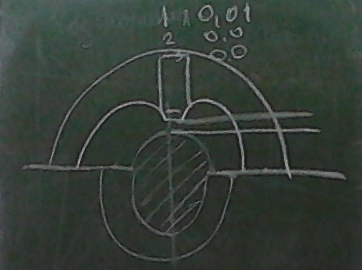

Рамовые и Шатунные подшипники

На ДВС используется 4 типа подшипникоа, Используются подшипники скольжения

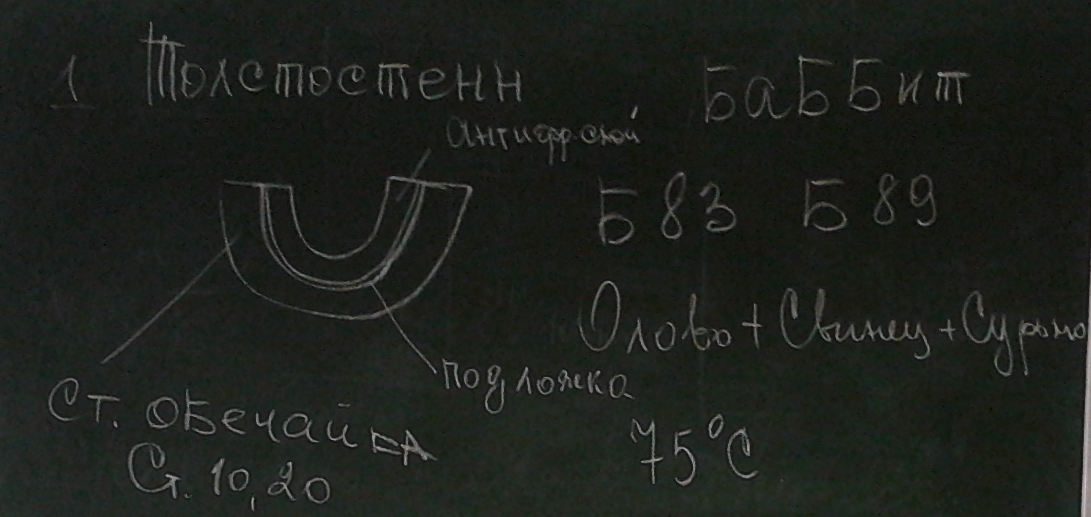

1. Толстостенные – Величина антифрикционного слоя превышает 5 мм

В качестве антифрикционного слоя толстостенных подшипников используется толстостенный материал (Баббит) Б83 Б89 Олово + свинец + сурьма (процентное содержания олово) 75

Подложка (олово)

2. Сетчатые вкладыши – щюп в 0,03 не должен входить в зазор между рамой и подшипником. По отпечатку краски определяются места на наружней поверхности вкладыша которую необходимо шабрить.достаточная притирка это 1 пятно на квадратный см. толстостеные вкладыши всегда притираются к гнезду

3. Толкостенные вкладыши 1-ого поколения (0,5 мм) – Стальная обечайка 5- 8 мм затем будет подложка (свинцовая сталь, бронза) толщиной до 0,8 мм, потом хром – никелевая подложка 0,3 мм, и оловянный слой (олово + свенец) толщеной до 0,5 мм и потом наносится слой Гольвана.

иногда наносят слой олова на наружной стороны с толщеной до 0,3 мм. никогда не притераются к седлу

4. Толкостенные вкладыши 2-ого поколения. Они наносятся вакумным напылением (Вакумные подшипники) (0,08 мм) – Стальная обечайка 5- 8 мм затем будет подложка (свинцовая сталь, бронза) толщиной до 0,3 мм, потом хром – никелевая подложка 0,3 мм, и оловянный слой (олово + свенец) толщеной до 0,08 мм и потом наносится слой Гольвана.

иногда наносят слой олова на наружной стороны с толщеной до 0,1 мм. никогда не притераются к седлу. Через 18 000 часов мото.ресур. 7 – 9 000 обяз. пров.

Шатуны:

Ст. 30,40,45

Ст 40 Х, 40ХН (хром никелевая сталь)

В отверстие под палец устанавливаются втулка. Втулки изготавливаются из бронзы.

Что бы втулка не крутилась её делают немного больше на величину натяга (величина натяга + 0,08 до 0,2.

Температура Азота – 196 градусов

Втулки вставляются двумя способами:

1) Нагревание верхняя головка шатуна до +800 градусов

2) Азотирование т.е Кладём втулку в азот и ждём … потом достаём и вставляем.

Чистовая обработка втулки делается при запресовоной втулке и в самую последнюю очередь.

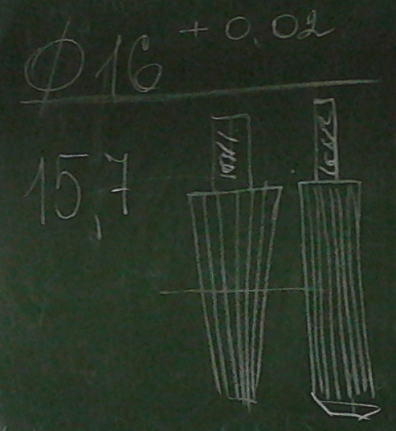

Пример

На нужно отверстие в диаметре 16 мм +0,02.

В этом случае нужжно сверло размером 15,7 мм

В верхнюю и нижнюю часть шатуна устанавливают фальш-палец и замеряем.

Нужно положить шатун на плиту (плита выполнена с точностью до 0,05 мм)

Нужно положить шатун на плиту (плита выполнена с точностью до 0,05 мм)

Ставим под фальш-палец Домкрат и выставляем индикаторы часового типа. Выстовляем при помощи индикаторов всё ровно и выстовляем индикаторы со второй стороны и измеряем скручивание

Допуск скручивания [ ] = 0,2 мм\100мм

Если кривой то тогда выправляем на горячюю.

Скучивание и изгиб исправляется тепловой прессовой правкой.

Шатунные болты

Ст. 40,45 (тихих до 1000кв)

Ст. 40 Х, 40 ХН (Все остальные)

Болт отработавший n – ое количество времени необходим обязательно замене.

n – это частота вращения

Диапазон диаметрального ключа

10-40 НМ

40-200 НМ

200-400 НМ

Распределительный вал

Ст. 40, 45

Ст.40Х, 30ХНА

Износ кулачка проверяется шаблоном и щупом (0,05 – 0,02 мм)

Кулачок изготавливается из Ст. 35 ХНМА

Кулачок насаживается на Шлицевое соединение, Посадка на зубчик даёт нам 2 градуса.

Шлицы должны мыть чистыми. Шлицевое соединение восстанавливается протяжкой

Распредвал крутится благодаря Шестерням которые передают крутящий момент через паразитную шестерню

. Проверяем износ шестерни проволочкой.

. Проверяем износ шестерни проволочкой.

Степень износа зубьев измеряется свинцовой проволокой. В случае если зазоры превышают предельные значения меняется Паразитная шестерня. Зубья зубчатой передачи работают хорошо если по длине контакт составляет не менее 90%,а от толщины зуба, а по высоте площядь контакта не меньше 60%.

Если норматив контакта нарушен, то изменяю положение оси паразитной шестерни, либо заменой подшипников, либо изготовлением промежуточной втулки.

Если норматив контакта нарушен, то изменяю положение оси паразитной шестерни, либо заменой подшипников, либо изготовлением промежуточной втулки.