Существует несколько способов бурения, но промышленное применение нашло ме-ханическое бурение. Механическое бурение подразделяется на ударное и вращательное. В настоящее время ударный способ для бурения нефтяных и газовых скважин не применяется. В настоящее время скважины бурятся методом вращательного бурения. При вращательном бурении разрушение горной породы происходит за счет вращающегося долота. Под весом инструмента долото входит в породу и под влиянием крутящего момента разрушает породу. Крутящий момент передается на долото с помощью ротора, устанавливаемого на устье скважины, через колонну бурильных труб. Этот метод бурения называется роторным бу-рением. Если крутящий момент передается на долото от забойного двигателя (турбобура, электробура, винтового забойного двигателя), этот способ называют бурением забойным двигателем.

Турбобур – это гидравлическая турбина, приводимая во вращение с помощью нагне-

таемой насосами в скважину промывочной жидкости.

Электробур представляет собой электродвигатель в герметичном исполнении, элек-

трический ток подается к нему по кабелю с поверхности.

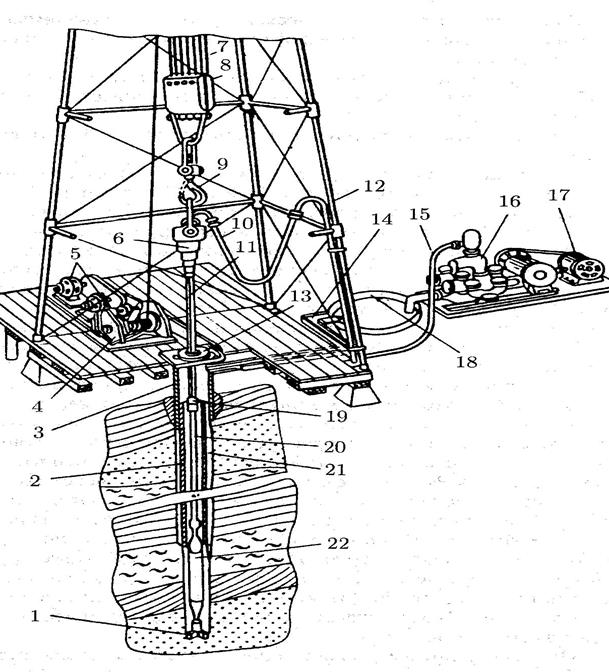

Бурение скважин ведется с помощью буровой установки (рис. 1).

Разрушение горных пород осуществляется с помощью долота (1), спускаемого на бу- рильных трубах (20) на забой. Вращательное движение долоту передается забойным дви-

гателем (22) или ротором (13) через колонну бурильных труб (роторное бурение). Ротор

монтируется на устье скважины. Колонна бурильных труб состоит из ведущей трубы (11)

квадратного сечения (в практике называется квадрат) и соединенных с ней переводником (19) бурильными трубами (20). Колонна бурильных труб проходит через ротор и подвеши-

вается на крюке (9) оснастки буровой установки. Вращательное движение колонны буриль-

ных труб с долотом осуществляют через ротор (рис.4).

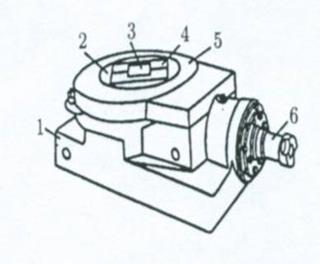

Ротор представляет собой конический редуктор с цепным приводом от дизельного или электрического двигателя. Во внутренней полости станины (1) ротора установлен на под-шипнике стол (2) с коническим зубчатым колесом, которое входит в зацепление с кониче-ской шестерней, насаженной на вал (6). На другой конец вала насажено цепное колесо (на рисунке не показано), через которое передается вращение столу от двигателя. Стол ротора имеет в центре отверстие, диаметр которого зависит от максимального размера долота про-пускаемого через него при спуске или подъеме колонны бурильных труб. После спуска бурильных труб с долотом в отверстие стола ротора вставляют два вкладыша (4), а внутрь их – два зажима (3), которые образуют отверстие квадратного сечения. В этом отверстии

находится ведущая труба тоже квадратного сечения. Она воспринимает вращающий мо-мент от стола ротора и свободно перемещается вдоль оси ротора. Вращающийся стол ог-раждается кожухом (5).

Спускоподъемные операции и удержание на весу колонны бурильных труб осущес-твляется грузоподъемным механизмом. Грузоподъемный механизм состоит из буровой ле-бедки (4) (рис.1), электрического или дизельного двигателя (привода) (5), системы оснас-тки(7), талевого блока(8), кронблока (верхний блок), вертлюга (6) и крюка (9). Каркасом по-дъемника грузоподъемного механизма служит буровая вышка (12). Для уменьшения усилия на стальной канат (7) талевой системы применяется система полиспастов.

Полиспаст – это система подвижных и неподвижных блоков, через которые про-пускают стальной канат. Один конец каната закрепляется на устье скважины неподвижно, а другой наматывается на барабан лебедки (ходовой канат). На верхней опорной части буро-вой вышки устанавливается блок из неподвижных роликов, который называют кронблоком (рис.2).

Подвижный блок называют талевым блоком (рис.3). Чаще всего кронблок состоит из шести роликов с желобами для стального каната, а талевый блок – из пяти роликов с жело- бами. В этом случае усилие на ходовом канате будет в десять раз меньше фактического веса поднимаемой колонны бурильных труб.

Рис. 3. Талевый блок: 1-траверса; 2- Рис.4. Ротор: 1-станина; 2-стол с укрепленным

шкивы; 3-ось; 4-предохранительные зубчатым венцом; 3-зажимы; 4-вкладыши; 5-

кожухи; 5-щеки; 6-серьга. кожух; 6-вал.

В процессе бурения необходимо вращать колонну бурильных труб с долотом и одно-

временно подавать в эти трубы буровой раствор для выноса разбуренной породы. С этой целью между крюком (9) и квадратом (11) монтируется вертлюг (6). Для выноса на поверх- ность разрушенной на забое скважины горной породы, охлаждения долота, приведения в действие забойных двигателей (турбобуров) в бурящейся скважине постоянно циркулирует глинистый раствор. Буровой глинистый раствор, приготовленный на поверхности, из емко-

сти (18) забирается поршневым буровым насосом (16) с двигателем (17) и по нагнетатель-

ному трубопроводу (15) через гибкий шланг высокого давления (10) под давлением подает-ся через вертлюг в бурильные трубы.

Вертлюг состоит из полого корпуса, внутри которого размещается горизонтальная

опорная площадка с упорным подшипником качения, на который опирается вращающаяся

часть – ротор, к которому присоединяется с помощью резьбовых соединений колонна бури-льных труб. В верхней части корпуса вертлюга через патрубок закачивается буровой раст-

вор, который проходит через полый ротор в колонну бурильных труб. Выйдя через отвер-

стия долота, буровой раствор, смешиваясь с частицами разрушенной породы, поднимается

по затрубному пространству скважины на поверхность, где по желобам (14) поступает в сис-

тему очистных сооружений. В системе очистных сооружений буровой раствор очищается

от частиц горной породы, вновь поступает в приемную емкость(18),и процесс бурения про- должается.

При турбинном способе бурения буровой раствор является рабочей жидкостью для

привода гидравлического забойного двигателя – турбобура.