Свариваемость сталей

Сварное соединение по своему качеству зависит от металлов, которые свариваются, металла электрода и вида его обмазки, режима сварки, температуры нагрева и т. п.

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий.

Различаются физическая, технологическая и эксплуатационная свариваемость.

Физическая или металлургическая свариваемость определяется процессами на границе соприкосновения свариваемых деталей. При этом на границе соприкосновения свариваемых деталей должны произойти физико-химические процессы (химическое соединение, рекристаллизация и т. п.), в результате которых и образуется прочное соединение. Протекание физико-химических процессов на границе свариваемых металлов определяется их свойствами.

Материалы одного химического состава (однородные) с одинаковыми свойствами обладают физической свариваемостью.

Сваривание неоднородных материалов может не произойти, если они не обладают физической свариваемостью.

Технологическая свариваемость — возможность получения сварного соединения определенным способом сварки. По технологической свариваемости устанавливаются оптимальные режимы сварки и способы сварки, последовательность выполнения работ для получения требуемого сварного соединения. Основными показателями технологической свариваемости являются стойкость образуемого при сварке шва против горячих трещин и против изменений в металле под действием сварки.

Эксплуатационная свариваемость определяет области и условия допустимого применения металлов в сварных конструкциях и изделиях.

На свариваемость стали и сплавов оказывают влияние химические элементы, входящие в их состав, прежде всего углерод и легирующие элементы.

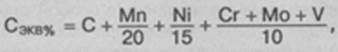

Свариваемость стали определенного химического состава характеризует эквивалент углерода, определяемый по формуле:

где буквы обозначают элементы по таблице Менделеева, содержание в %.

По свариваемости стали углеродистые и легированные делятся на следующие группы.

Первая группа — хорошо сваривающиеся, Сэкв не более 0,25. Сварка таких сталей выполняется без предварительного и сопутствующего подогрева, без последующей термической обработки, обычно они не дают трещин при сварке.

Вторая группа — стали удовлетворительно сваривающиеся, Сэкс в пределах 0,25...0,35. Сварка таких сталей без трещин возможна в нормальных условиях, когда температура окружающей среды выше 0 °С, отсутствует ветер и т. п.

В других условиях сварка сталей этой группы возможна с предварительным подогревом или с предварительной и последующей термообработкой.

Третья группа — стали с ограниченной свариваемостью, Сэкв в пределах 0,35...0,45; стали в обычных условиях сварки склонны в образованию трещин. Сварка таких сталей производится по специальной технологии с предварительной термообработкой и тепловой обработкой после сварки.

Четвертая группа — стали с плохой свариваемостью, Сэкв более 0,45. Стали этой группы плохо поддаются сварке и склонные к образованию трещин. Их сварка выполняется с предварительной термообработкой, подогревом в процессе сварки и термообработкой после сварки.

Принимается следующая температура подогрева сталей этой группы в зависимости от Сэкв:

| Сэкв | 0,58 | 0,60 | 0,62 | 0,74 | 0,85 |

| Температура подогрева, °С |

Трещины, образующиеся в соединениях при сварке

В процессе сварки происходит резкий местный нагрев и охлаждение сварного соединения.

При охлаждении происходит затвердевание и уменьшение объема металла, вызывающее образование усадочных раковин и остаточных напряжений. Если величины остаточных напряжений превзойдут предел прочности металла, то образуются трещины в сварном соединении. Трещины могут привести к неисправимому браку сварного соединения.

Горячие трещины — микроскопические и макроскопические трещины, образующиеся в сварных соединениях и имеющие характер несплошности или надреза. Такие трещины образуются при высоких температурах, близких к температуре плавления при кристаллизации металла. Трещины могут возникнуть из-за жесткого закрепления свариваемых деталей, удерживающего от усадки металла шва.

Вероятность появления горячих трещин увеличивается с увеличением в металле шва элементов, которые образуют химические соединения с низкой температурой затвердевания, элементов-карбидообразователей и элементов с ограниченной растворимостью в железе.

Сера и углерод способствуют образованию горячих трещин, а марганец препятствует, так как обладает способностью связывать серу в тугоплавкое соединение.

Элементы-карбидообразователи — хром, молибден, вольфрам, ванадий, титан, которые при кристаллизации шва образуют карбиды с низкой температурой плавления в виде прослоек между кристаллами.

Химические элементы с ограниченной растворимостью в железе, температура плавления которых ниже температуры плавления железа, располагаясь по границам кристаллов, снижают сопротивление металла шва к образованию горячих трещин; к таким элементам относится медь.

Холодные трещины образуются в сварных соединениях из среднелегированных и высоколегированных сталей при нормальной температуре и при температурах ниже 200 °С. Они проявляются после окончания сварки через некоторое время и распространяются в течение нескольких часов или суток вдоль и поперек сварного шва и околошовной зоны.

Образование холодных трещин в сварном соединении можно предупредить предварительным и сопутствующим подогревом, использованием сварочных материалов с минимальным содержанием водопроизводящих компонентов, термической обработкой после сварки, применением правильной технологии.