ОТЧЕТ

О ПРОХОЖДЕНИИ УЧЕБНОЙ ПРАКТИКЕ

на тему: “ Высокотемпературная деформация и ползучесть безобжиговой керамики”

| Магистрант 1 г.о.: ИльтимировЛ.С. | |

| Научные руководители: | |

| д.х.н.,проф. Мустафин А.Г. | |

Уфа 2016

Теоретическая часть.

Однопозиционная установка для определения высокотемпературной деформации при нагреве и ползучести материалов при сжатии.

Ниже приведены общий вид (рис 1) и основные функциональные элементы разработанной установки для определения и ползучести материалов при сжатии.

Рис. 1. Общий вид установки определения высокотемпературной деформации и ползучести материалов при сжатии; 1 – стойка; 2 - электрическая печь; 3 - нагружающее устройство; 4 – рычаг компенсации нагрузки; 5 – измерительный блок деформации; 6 – блок управления.

Методика выполнения работы по определению деформации и ползучести образцов при нагреве и ползучести.

Электрическая печь. Образец устанавливают в печь на нижний штемпель на высоте середины зоны наивысшей температуры так, чтобы ось образца совпадала с вертикальной осью трубы печи и обоих штемпелей. Затем устанавливают верхний штемпель. Между образцом и штемпелями помещают прокладки из того же материала, что и штемпели.

К образцу прикладывают нагрузку, соответствующую давлению (0,20±0,01) Н/мм2.

Закрывается печь, две термопары в защитном чехле, регулятора температуры и контрольную для передачи данных на ПК вводят в печь в зону середины образца.

Измерительное устройство. Состоит из измерительного прибора ИЧ-10 индикатор часового типа с круговой шкалой и индукционного датчика измерения длины МОД 234 Л-599 передающий данные на ПК, закрепленные на неподвижных частях основания и считывающие данные с направляющей верхнего штемпеля. Датчики выставляются после установки и нагружения образца перед началом нагревания.

Блок управления. На лицевой панели щитка управления расположены:

1.блок управления нагревом;

2.ручка управления мощности (для ручного режима);

3.тумблер выбора режима (автомат, ручной, стоп);

4.индикатор нагрева;

5.автомат включения установки (сбоку щитка приборов).

Метод отбора образцов.

1.Образец в форме цилиндра диаметром и высотой (50 ± 1) мм с осевым отверстием диаметром (12 ± 1) мм или диаметром (36 ± 1) мм и высотой (50 ± 1) мм без осевого отверстия. Отклонение от параллельности торцевых плоскостей не должно превышать 0,05 мм, отклонение от цилиндричности не должно превышать 0,2 мм.

2.Образец из изделия вырезают так, чтобы его ось совпадала с направлением прессования изделия. При несоблюдении этого условия необходимо отметить это в протоколе. При вырезании образцов допускается применение охлаждающей жидкости, не взаимодействующей с испытуемым материалом.

Перед испытанием образцы высушивают в течение 2 ч при температуре (110 ± 5) °С. Способ изготовления и подготовки образцов из масс и бетонов устанавливается в стандартах на огнеупорные материалы.

3.Наружный диаметр образца измеряют в трех плоскостях, перпендикулярных к оси образца, у верхнего и нижнего оснований и в средней части.

Диаметр осевого отверстия измеряют у каждого основания образца по двум взаимно перпендикулярным направлениям.

Площадь поперечного сечения образца (S сеч), мм2, вычисляют по формуле:

где d н - среднее арифметическое значение наружного диаметра, мм;

d вн - среднее арифметическое значение диаметра отверстия, мм.

Практическая часть.

Керамических материалов трубчатых изделий

Деформация при нагреве. С целью установления предельной температуры эксплуатации профилированных изделий при высоких температурах проведена работа по определению высокотемпературной деформации и ползучести эталонного образца на основе  -Al2O3 и образцов из трубчатой массы. Они имели вид цилиндрической формы диаметром 38мм и высотой от 50 до 70мм. Предварительная термообработка была проведена при температуре 300

-Al2O3 и образцов из трубчатой массы. Они имели вид цилиндрической формы диаметром 38мм и высотой от 50 до 70мм. Предварительная термообработка была проведена при температуре 300  (рис. 2.).

(рис. 2.).

Рис.2. Внешний вид образцов трубчатой массы приготовленных для изучения деформации и ползучести

Внешний вид образца на примере корундовой трубчатой массы до и после испытаний на деформацию ползучести приведен на рисунках 3 и 4.

а)

а)  б)

б)

Рис. 3 Фотографии образца до испытания на деформацию под нагрузкой и ползучесть при температуре 900  . а) - вид общий, б) - вид с торца.

. а) - вид общий, б) - вид с торца.

а)

а)  б)

б)  в)

в)

Рис.4 Фотографии образцов после испытания на деформацию под нагрузкой и ползучесть при температуре 1400  : а) - вид общий, б) - вид с торца, в) - вид с цилиндрической поверхности.

: а) - вид общий, б) - вид с торца, в) - вид с цилиндрической поверхности.

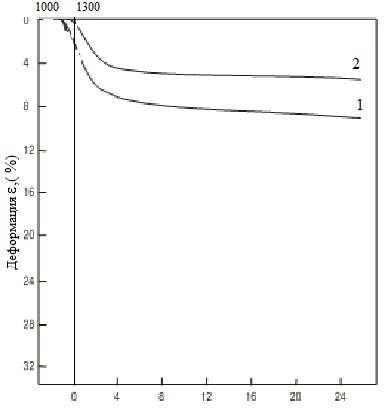

На рис. 5 и 6 приведены кривые деформации композиции a-Al2O3-H3PO4. На всех кривых, полученных после предварительной термообработки при температурах до 500  , имеется перегиб в интервале 450-7500С, который исчезает при повышении температуры предварительной термообработки до 900

, имеется перегиб в интервале 450-7500С, который исчезает при повышении температуры предварительной термообработки до 900  и выше. Наличие перегиба связано с фазовыми процессами: взаимодействия компонентов и разрушением каркаса, образовавшими при предварительной термообработке до 300

и выше. Наличие перегиба связано с фазовыми процессами: взаимодействия компонентов и разрушением каркаса, образовавшими при предварительной термообработке до 300  . Структурные изменения в интервале 450-7500С связаны с процессами поликонденсации и образованием полифосфатов, а выше 600

. Структурные изменения в интервале 450-7500С связаны с процессами поликонденсации и образованием полифосфатов, а выше 600  – разрушение полимерных фосфатов [Al(PO3)3]n, [Al(H2P3O10)n]m и т.д. и их фазовыми превращениями.

– разрушение полимерных фосфатов [Al(PO3)3]n, [Al(H2P3O10)n]m и т.д. и их фазовыми превращениями.

При температурах термообработки выше 800  структура композиции остается стабильной, поэтому указанный перегиб в области 450-750

структура композиции остается стабильной, поэтому указанный перегиб в области 450-750  отсутствует (рис. 5, 6)

отсутствует (рис. 5, 6)

| |

| Рис. 5 Деформация (e) от температуры состава a-Al2O3-H3PO4 (Т:Ж=2:1), при нагрузке сжатия 0,2МПа | Рис. 6 Деформация (e) от температуры состава a-Al2O3-H3PO4 (Т:Ж=2:1) при нагреве под нагрузкой 0,2 МПа после предварительной термообработки при,  : 1 - 300; 2 – 900 и 3 – 1400 : 1 - 300; 2 – 900 и 3 – 1400

|

Из данных рис. 5 следует, что деформация увеличивается до температур около 1100  , причем, чем больше нагрузка, тем выше деформация. При постоянной нагрузке 0,2 МПа с ростом температуры предварительной термообработки начало деформации смещается в сторону более высоких температур (рис. 6). Стабильная структура формируется при 900

, причем, чем больше нагрузка, тем выше деформация. При постоянной нагрузке 0,2 МПа с ростом температуры предварительной термообработки начало деформации смещается в сторону более высоких температур (рис. 6). Стабильная структура формируется при 900  за 1 час выдержки и поэтому температура начала деформации повышается с 1100

за 1 час выдержки и поэтому температура начала деформации повышается с 1100  до 1250

до 1250  . При нагреве без нагрузки до 1400

. При нагреве без нагрузки до 1400  и повторном нагреве под нагрузкой 0,2 МПа (рис. 6, кривая 3) деформация начинается при 1350

и повторном нагреве под нагрузкой 0,2 МПа (рис. 6, кривая 3) деформация начинается при 1350  , что на 50 градусов ниже температуры предварительной термообработки.

, что на 50 градусов ниже температуры предварительной термообработки.

Вычисляем относительное изменение высоты образца  :

:  (2.3)

(2.3)

отн

отн

Ползучесть. Эксперименты по изучению ползучести проведены на модельных составах тонкомолотый a-Al2O3-H3PO4 под стандартной нагрузкой с учетом особенностей ползучести фосфатных материалов и в целях установления закономерности ползучести материала трубчатой массы. Изучение ползучести проводили на воздухе в интервале температур 900-1550  через каждые 50 градусов. Основные испытания проводили при 28ч изотермической выдержке под нагрузкой, из которой 6¸10 ч приходилось на период неустановившейся ползучести. Для расчета скорости ползучести в установившийся период (έ) использовали данные деформации под нагрузкой за 16 час период выдержки (т.е. в процессе изотермической выдержки от 12 до 28ч). В некоторых случаях испытания на ползучесть проводили в течение 12¸16 ч.

через каждые 50 градусов. Основные испытания проводили при 28ч изотермической выдержке под нагрузкой, из которой 6¸10 ч приходилось на период неустановившейся ползучести. Для расчета скорости ползучести в установившийся период (έ) использовали данные деформации под нагрузкой за 16 час период выдержки (т.е. в процессе изотермической выдержки от 12 до 28ч). В некоторых случаях испытания на ползучесть проводили в течение 12¸16 ч.

Рис. 7. Деформация композиции a-Al2O3-H3PO4 (Т:Ж=2:1) при нагреве и ползучести (13000С) под стандартной нагрузкой МПа: 1 – 0,2 и 2 – без нагрузки

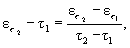

Среднюю скорость деформации (ползучести)  в процентах вычисляем по формуле:

в процентах вычисляем по формуле:

(2.4)

(2.4)