Она основана на использовании теплоты, выделяющейся при резком торможении потока электронов поверхностью обрабатываемого изделия (рис. 2.4). При этом кинетическая энергия электронов преобразуется в тепловую и только незначительная часть (0,1...3%) — в рентгеновское излучение. Чем выше кинетическая энергия потока электронов и чем меньше площадь, на которой она сосредоточена, тем быстрее проходит нагрев. В качестве источников свободных электронов (термокатода) используют металлическую проволоку (вольфрам, тантал), нагретую до высокой температуры в глубоком вакууме.

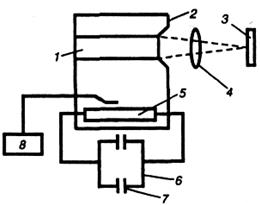

Рис. 2.4 – Схема для обработки и сварки с помощью электронного луча

В этих условиях электроны не испытывают столкновений с молекулами воздуха и друг с другом. При этом вся энергия, получаемая отдельными электронами, затрачивается на придание электрону определенной скорости. Количество электронов, испускаемых термокатодом, зависит от температуры нагрева и его материала. Электроны сжимаются и формируются в узкий луч с высокой концентрацией энергии с помощью магнитных линз, представляющих собой катушки специальной формы.

Источником электронов является катод 1, помещенный в формирующий электрод 2. При нагреве катода с его поверхности излучаются электроны, которые под воздействием электрического поля, создаваемого высокой разностью потенциалов между анодом 3и катодом, приобретают высокую скорость и направляются в фокусирующую катушку 4.С помощью отклоняющей катушки 5,луч можно перемещать по поверхности детали 6,установленной на столе 7. Оптическая система наблюдения состоит из зеркала 8и микроскопа 9.Если система, отклоняющая луч, не работает, а изделие стоит неподвижно, то луч выполняет роль сверла.

Обработка осуществляется лучом малого диаметра (1...10 мкм) при плотности энергии от 107 до 109 Вт/см2. Длительность импульса составляет от 10-2 до 10-5 с. Электронный луч оказывает очень небольшое давление (примерно 1 Па) на поверхность, а температура в месте воздействия луча достигает

8000 °С. При этом, металл мгновенно испаряется. Электроннолучевая обработка применима для всех материалов (металлов, ферритов, стекла, алмазов, графитов). Благодаря малому времени воздействия теплоты термическое влияние на периферийные области незначительно. Недостатком метода является сложность установки из-за необходимости иметь вакуумную камеру.

Светолучевая обработка

Светолучевая обработка основана на применении лазера (квантовый генератор (усилитель) когерентного излучения оптического диапазона). Температура в зоне действия луча доходит до 8000 °С. Важное свойство лазерного излучения — когерентность (волновые лучи идут друг за другом, распространяются в одном направлении, имеют одинаковую длину волны и находятся в фазе друг с другом). Луч лазера фокусируется в пятно диаметром 1... 10 мкм.

Лазер на основе синтетического рубина показан на рис. 2.5. Он представляет собой оксид алюминия, в котором некоторые из атомов алюминия заменены атомами хрома (до 0,05%), являющимися активными центрами. Рубиновый стержень изготавливают из монокристалла, полученного выращиванием в плазменной индукционной печи. Диаметр стержня 2—20 мм, длиной 80—200 мм.

Торцы рубина 1 отполированы и представляют собой зеркала. Один торец покрыт плотным непрозрачным слоем серебра, а другой (со стороны линзы 4) имеет коэффициент пропускания около 8%. Линза 4 формирует испускаемое излучение и направляет его к обрабатываемому изделию 3. Рубин 1 и импульсная лампа вспышки 5 устанавливают в камере 2. Внутренняя поверхность камеры отполирована и является отражателем света. Зарядный агрегат б состоит из батареи конденсаторов 7. С помощью пускового устройства 8 происходит разряд конденсаторов и появляется вспышка света длительностью 10-3 с. Свет фокусируется на рубиновом стержне, в результате чего атомы хрома переходят на более высокий энергетический уровень. Если большинство атомов окажется на верхнем уровне, то будут происходить процессы индуцированного (вынужденного) излучения.

Рис. 2.5 – Схема квантового генератора

Основной задачей при создании квантовых генераторов является получение инверсионного состояния, т. е. такого, когда число атомов на верхнем уровне превышает их число на нижнем уровне. Луч света, образовавшийся в результате возвращения атомов в исходное состояние, проходя вдоль оси рубина и многократно отражаясь достигает большой интенсивности и проходит через полупрозрачный торец рубина.

Лазерную технологию используют при производстве электронных устройств, для получения отверстий малого размера в твердых материалах (ферритах, стекле), сварки, термообработки, скрайбирования, маркировки и так далее. Светолучевая сварка имеет малую длительность термического цикла, что обеспечивает возможность обработки материалов, чувствительных к воздействию теплоты. Краткость импульсов предотвращает возможность получения крупнозернистой структуры и окисления металлов (сварка монтажных соединений в интегральных микросхемах (ИС)).

Сварка световым лучом выполняется в воздухе, в атмосфере инертных газов, в вакууме. При этом не требуется защиты обслуживающего персонала от рентгеновского облучения, вследствие чего оборудование значительно упрощается. В производстве ИС используют процесс скрайбирования, который заключается в нанесении на поверхность материала канавок, после чего материал легко раскалывается. Лазеры применяют при маркировке хрупких изделий малых размеров и для зачистки монтажных проводов.

Обработка ультразвуком

Ударно-абразивный метод обработки твердых и хрупких материалов осуществляется инструментом 1, колеблющимся с ультразвуковой частотой 18—20 кГц. Под торец инструмента подается водная суспензия абразивного порошка. Зерна абразива 2скалывают материал заготовки 3мелкими частицами, которые вместе с абразивом уносятся жидкостью (рис. 2.6).

Рис. 2.6 – Схема ультразвуковой обработки

Этим методом обрабатываются твердые и хрупкие материалы: керамика, кварц, рубин, алмаз, кремний, твердые сплавы. Скорость съема материала по обработке стекла составляет 9000 мм/мин, а по твердому сплаву 200 мм/мин. У вязких материалов (незакаленная сталь) зерна абразива внедряются в обрабатываемый материал и не происходит сколов материала изделия. Максимальные амплитуды колебаний 45—50 мкм, увеличение амплитуды приводит к разрушению инструмента (сталь 45 с последующей закалкой до твердости HRC 48—56). Точность обработки 0,06 мм.