Тема урока: «Посадки в ЕСДП СЭВ»

План.

1. Образование посадок.

2. Обозначение на чертежах.

3. Посадки с зазором.

4. Посадки с натягом.

5. Переходные посадки.

6. Посадки в системе отверстия и в системе вала.

1. При создании механизмов машин возникает необходимость соединения двух или нескольких деталей друг с другом. Характер соединений диктуется их функциональным назначением и определяет степень

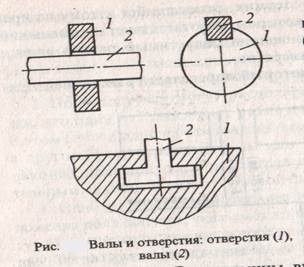

допустимости их относительных перемещений после сборки. Основные задачи, которые решают при нормировании точности и обеспечении взаимозаменяемости, связаны с вопросами соединения деталей, т.е. с образованием посадок. При этом вне зависимости от конфигурации соединяемых элементов, условно принято один элемент называть «валом», а другой — «отверстием» (рис1).

Вал — термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и элементы, ограниченные плоскими поверхностями.

Отверстие — термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и элементы, ограниченные плоскими поверхностями.

Термины «вал» и «отверстие» относятся не ко всей детали, а к ее элементам и применяются не только к замкнутым поверхностям, но

и полуоткрытым. Эти термины введены для удобства нормирования требований к точности размеров поверхностей без оглядки на различие

форм деталей.

Соединение отверстий с валами образует сопряжение или, как часто говорят, «посадку». При этом в зависимости от размеров соединяемых валов и отверстий они могут после сборки иметь различную степень свободы относительного взаимного смещения. В одних случаях после соединения одна деталь может смещаться относительно другой на определенную величину, а в других — такой возможности нет. Можно дать более точное определение посадки.

|

|

Посадка — характер соединения деталей, определяемый значениями получающихся в ней зазоров и натягов.

В ЕСДП СЭВ установлены рекомендуемые посадки для всех интервалов размеров. Для размеров от 1 до 500 мм установлено 69 посадок общего применения в системе отверстия (табл. 3.33 стр.69) и 61 посадка в системе вала. Из посадок общего применения выделены предпочтительные (17 посадок в системе отверстия и 10 – в системе вала) (табл. 3.33 и 3.34).

В машиностроении преимущественно применяют посадки системы отверстия. Посадки системы вала применяют для соединения нескольких деталей с гладким валом (штифтом) по разным посадкам; для установки изделий массового производства в корпусные детали (например, для соединения наружных колец подшипников качения с корпусами).

2. Нанесение предельных отклонений на чертежах регламентируется ГОСТ 2.307-68, входящим в Единую систему конструкторской документации (ЕСКД).

Предусмотрено три способа указания отклонений:

- числовыми значениями предельных отклонений:

-условными обозначениями полей допусков:

120F8; 315H9; 260k7;

- условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений:

Во всех трех случаях вначале указывается номинальный размер

(в нашем примере — 120, 315, 260, 50 и 60).

Если одно из предельных отклонений равно нулю, то его можно

не указывать

Числовые значения предельных отклонений проставляются на чертежах, предназначенных для использования при изготовлении деталей в единичном производстве, при ремонтных работах, когда рабочий применяет универсальный измерительный инструмент.

|

|

Если чертеж предназначен для использования в серийном и массовом производстве, где для контроля точности изготовления пользуются предельные калибры, то на нем проставляются условные обозначения полей допусков.

Предпочтительным является третий способ, так как рабочему удобно пользоваться чертежом в любом случае.

Обозначение посадки на сборочном чертеже регламентируете ГОСТ 2.307—68 и состоит из указаний номинального размера и полей допусков сопрягаемых деталей в виде дроби: в числителе указывается поле допуска отверстия, а в знаменателе — поле допуска вала, например:

;

;

3. Механизмы всех машин и приборов состоят из взаимосоединяемых деталей и сборочных единиц. Характер соединений должен обеспечивать точность положения или перемещения деталей и сборочных единиц, надежность эксплуатации, простоту ремонта машин и приборов, поэтому конструкции соединений могут быть различными и к их характеру могут предъявляться различные требования. В одних случаях необходимо получить подвижное соединение с зазором, в других — неподвижное соединение с натягом.

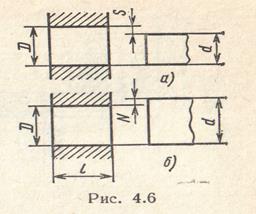

Зазором S называют разность размеров отверстия и вала, если размер отверстия больше размера вала, т. е. S = D — d (рис. 4.6, а).

Натягом N называют разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (рис. 4.6, б). При подобном соотношении диаметров d и D натяг можно считать отрицательным зазором, т. е.

|

|

N= -S= -(D-d)=d-D.

Зазоры и натяги обеспечиваются не только точностью размеров отдельно взятых деталей, но главным образом соотношением размеров сопрягаемых поверхностей — посадкой.

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. В зависимости от расположения полей допусков отверстия и вала посадки подразделяют на три группы:

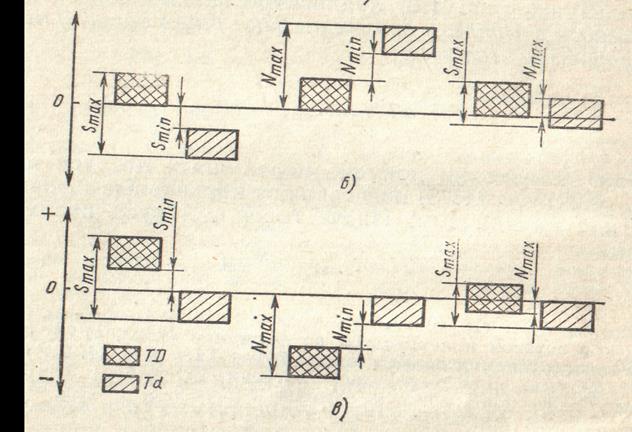

посадки с зазором обеспечивают зазор в соединении (поле допуска отверстия расположено над полем допуска вала, см. рис. 4.5);

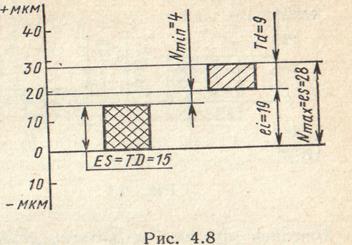

посадки с натягом обеспечивают натяг в соединении (поле допуска вала расположено над полем допуска отверстия, см. рис. 4.8);

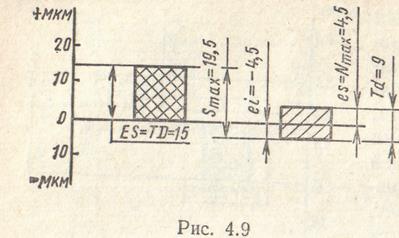

переходные посадки дают возможность получать в соединении как зазора, так и натяга (поля допусков отверстия и вала перекрываются, см. рис.4.9).

Посадки с зазором характеризуются предельными зазорами — наибольшим и наименьшим (см. рис. 4.5).

Наибольший зазор Smax равен разности наибольшего предельного размера отверстия и наименьшего предельного размера вала

(4.15)

(4.15)

Наименьший зазор Smn равен разности наименьшего предельного размера отверстия и наибольшего предельного размера вала

(4.16)

(4.16)

Формулы (4.15) и (4.16) можно преобразовать для вычисления  через отклонения, для чего подставим в формулу (4.15) значения

через отклонения, для чего подставим в формулу (4.15) значения  и dmin из формул (4.9) и (4.10):

и dmin из формул (4.9) и (4.10):

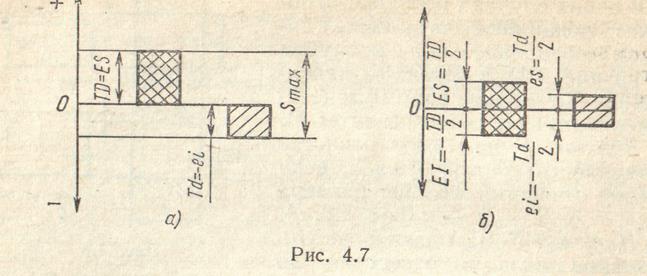

Smax = ES-ei (4.17)

Аналогично найдем

Smln = EI-es (4.18)

Формулами (4.17) и (4.18) удобно пользоваться, так как при этом отклонения выбирают по справочникам и не нужно предварительно находить предельные размеры.

К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала (рис. 4.7, а). У этих посадок, как у всех посадок с зазором поле допуска отверстия располагается над полем допуска вала, но

Smln = 0.

Посадки с натягом.

Для образования натяга диаметр вала до сборки обязательно должен быть больше диаметра отверстия. В собранном состоянии диаметры обеих деталей в зоне сопряжения уравниваются. Это означает, что сборка осуществляется в результате упругих деформаций материала, и детали соединяются неподвижно. Посадки с натягом характеризуются предельными натягами. Наибольший натяг  (рис. 4.8) равен разности наибольшего предельного размера вала и наименьшего предельного размера отверстия; наименьший натяг

(рис. 4.8) равен разности наибольшего предельного размера вала и наименьшего предельного размера отверстия; наименьший натяг  равен разности наименьшего предельного размера вала и наибольшего предельного размера отверстия:

равен разности наименьшего предельного размера вала и наибольшего предельного размера отверстия:

(4.19)

(4.19)

Предельные натяги, как и предельные зазоры, удобно вычислять через предельные отклонения:  (4.20)

(4.20)

Переходные посадки. Основной особенностью переходных посадок является то, что в соединениях деталей, относящихся к одним и тем же партиям, могут получаться или зазоры, или натяги. Переходные посадки

характеризуются наибольшими зазорами и наибольшими натягами

Допуск посадки ТП равен сумме допусков отверстия и вала, составляющих соединение:

ТП=ТD+Td (4.21)

Для посадок с зазором; допуск посадки равен допуску зазора или разности предельных зазоров:

ТП=TS=  (4.22)

(4.22)

Пользуясь рис. 4.8, аналогично можно доказать, что для посадок с натягом допуск посадки равен допуску натяга или разности натягов:

TП=TN=  (4.23)

(4.23)

При вычислении допуска переходных посадок в формулы (4.22) или (4.23) подставляют предельные зазоры или натяги с их знаками. Иначе говоря, допуск переходной посадки

ТП=  (4.24)

(4.24)

4. Посадки в системе отверстия и в системе вала

Посадки всех трех групп с различными зазорами и натягами можно получить, изменяя положения полей допусков обеих сопрягаемых деталей (рис. 4.10, а). Однако удобнее в технологическом и эксплуатационном отношениях получать разнообразные посадки, изменяя положения поля допуска только вала (рис. 4.10, б) или только отверстия (рис. 4.10, в).

Деталь, у которой положение поля допуска не завиcum от вида посадки, называют основной деталью системы. Это может быть отверстие или вал, имеющие любое основное отклонение. В системе допусков и посадок СЭВ основными деталями служат отверстия или валы, имеющие основное отклонение, равное нулю.

Таким образом, основная деталь — это деталь, поле допуска которой является базовым для образования посадок, установленных в данной системе допусков и посадок.

Основное отверстие — отверстие, нижнее отклонение которого равно нулю EI = О (см. рис. 4.7, а и 4.10, б). У основного отверстия верхнее отклонение всегда положительное и равно допуску ES — 0 = TD; поле допуска расположено выше нулевой линии и направлено в сторону увеличения номинального размера. Основной вал — вал, верхнее отклонение которого равно нулю es = 0 (см. рис. 4.7, а и 4.10, в). У основного вала Td = 0 — (— ei) = \ei\, поле допуска расположено ниже нулевой линии и направлено в сторону уменьшения номинального размера.

В зависимости от того, какая из двух сопрягаемых деталей является основной, системы допусков и посадок включают два ряда посадок: посадки в системе отверстия — различные зазоры и натяги получаются соединением различных валов с основным отверстием (см. рис. 4.10, б); посадки в системе вала — различные зазоры и натяги поручаются соединением различных отверстий с основным валом (см. рис. 4.10, в).

Нужные зазоры и натяги получают, изменяя основные отклонения неосновных деталей: валов в системе отверстия и отверстий в системе вала.